НАУЧНО – ТЕХНИЧЕСКИЕ

РАЗРАБОТКИ

КБ « САЛЮТ»

В ы п у с к 5

Москва 2009

Федеральное государственное унитарное предприятие

«Государственный космический

научно-производственный центр

имени М.В.Хруничева»

РАЗРАБОТКА

ТЕХПРОЦЕССОВ ИЗГОТОВЛЕНИЯ

БАКОВ ИЗ УГЛЕПЛАСТИКА

С ПОЛИМЕРНЫМ

ЛЕЙНЕРОМ ДЛЯ РАКЕТ

И РАЗГОННЫХ БЛОКОВ

ПРИМЕНИТЕЛЬНО

К КОНСТРУКТОРСКОМУ И

ТЕХНОЛОГИЧЕСКОМУ МАТЕРИАЛОВЕДЕНИЮ

«Научно – технические разработки КБ «Салют»

В ы п у с к 5

Выпуск разработан

доктором технические наук Е.С. Кулага

Москва 2009

С О Д Е Р Ж А Н И Е - 2

В в е д е н и е

- 5

Р А З Д Е Л 1 - 6

Работы,

выполненные в 2006-2007 годах в

процессе реализации

Госконтракта

Глава 1.0.

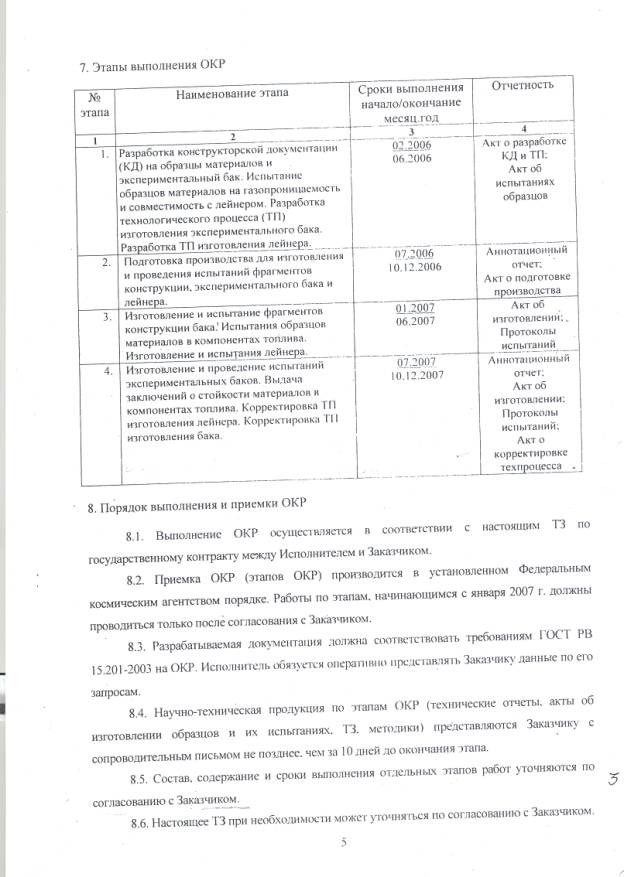

Техническое задание на проведение работы - 7

1.1. Основной текст технического

задания

- 7

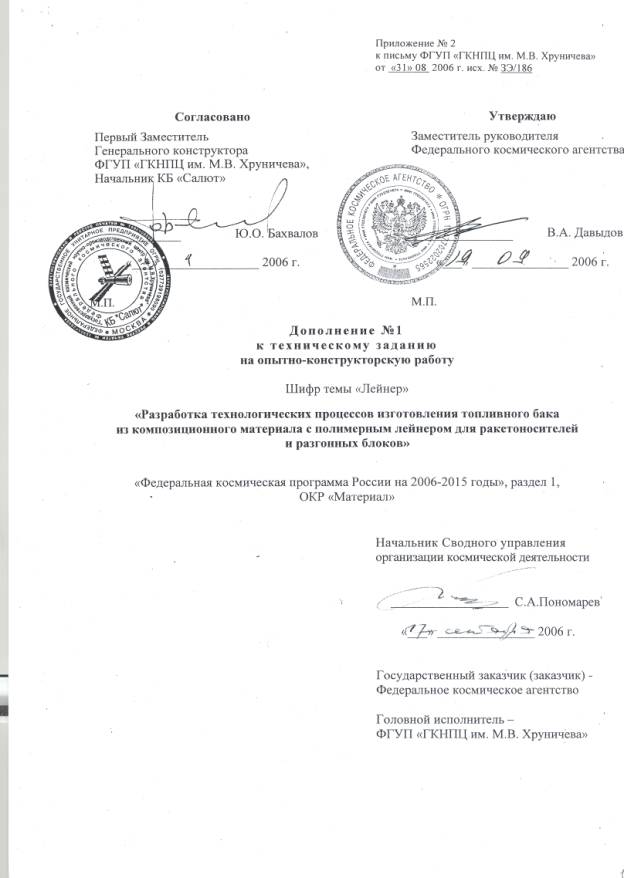

1.2. Дополнение № 1 к

техническому заданию - 13

1.3. Пояснительная записка к

дополнению № 1 технического задания - 18

Глава 2.0.

Конструкция экспериментальных баков для отработки техпроцесса их - 21

изготовления

2.1. Патент ГКНПЦ им. М.В.Хруничева на

конструкцию блока баков из

- 21

углепластика и конструктивная схема экспериментального

бака, принятая для

отработки техпроцесса его изготовления

2.2. Экспериментальные баки ЭКУ-0500-0 и ЭКУ-0700- 0 разработанные для

- 21

отработки их изготовления

2.3. Программа ЭКУ-0000 – ОПИ поэлементной

отработки и испытаний

- 22

Глава 3.0. Разработка техпроцессов изготовления

экспериментальных баков и их

элементов

- 33

3.1. Оснастка для изготовления экспериментальных

баков - 33

3.2. Оснастка и приспособления для изготовления

образцов и элементов баков - 33

3.3 Директивный техпроцесс изготовления экспериментальных баков - 34

Глава 4.0. Отработка техпроцессов изготовления

фрагментов и изготовление

- 52

экспериментальных баков

4.1 Назначение фрагментов

бака

- 52

4.2 Отработка изготовления

фрагментов конструкции баков - 52

4.3 Изготовление экспериментальных баков

- 54

Глава 5.0 Разработанные техпроцессы изготовления

элементов бака. - 78

5.1 Днище бака с полимерным лейнером

- 78

5.2 Полимерный лейнер

- 79

5.3 Изготовление и использование обкладных цулаг - 79

5.4 Изготовление трубчатого фланца

- 80

5.5 Соединение металлических трубопроводов с углепластиковым

баком - 80

5.6 П-образный стыковочный профиль

- 81

5.7 Герметичное соединение полубаков

- 81

Глава 6.0. Испытания образцов и

конструктивных элементов баков на проницаемость - 89

6.1 Виды и назначения испытаний

- 89

6.2 Микроструктура углепластика совместно с полимерным лейнером - 89

6.3. Проницаемость лейнера и

углепластика на плоских образцах - 90

6.4 Оптимальность конструкции и способов склейки лейнера - 90

6.5. Проницаемость углепластика

совместно с лейнером на плоских и сферических - 91

образцах.

6.6 Герметичность конструктивных элементов при нормальной и

азотной - 93

температурах

6.7 Оценка допустимости полученной герметичности углепластика на - 94

сферических образцах

Глава 7.0 Прочностные

испытания углепластика при нормальной и азотных - 105

температурах.

7.1 Виды и назначения

испытаний -

105

7.2 Прочность материала

- 105

7.3 Прочность конструктивных элементов

- 106

7.4 Прочность при азотных температурах.

- 107

8.0 Выводы по работам,

выполненным в объеме Госконтракта - 120

Р А З Д Е Л 2 - 122

Работы, выполненные в 2008 году после закрытия Госконтракта - 122

Глава 9.0 Работы на

экспериментальных баках -

122

9.1. Доработка

баков

- 122

9.2. Проверка баков

на герметичность и отработка методов устранения локальных

негерметичностей баков

- 122

9.3. Стыковочный

фитинг из угольного препрега - 123

9.4. Образцы

углепластика, изготовленные на стеклопластиковой и металлической

оправке -

124

9.5 Предложения по

разработке жидкого лейнера и использования ультразвука при

отверждении

углепластика

- 125

Глава 10.0. Предложения по созданию блока баков Ш-й

ступени РН «Ангара» из

углепластика

- 141

10.1. Обоснование необходимости дальнейшего продолжения тем

«Лейнер»

применительно РН

«Ангара» -

141

10.2. Схема конструкции из

углепластика корпуса Ш-й ступени РН «Ангара» - 141

10.3.Технологическое членение

корпуса Ш-й ступени РН «Ангара» - 141

10.4 Схема оправок для изготовления отсеков корпуса

- 143

10.5 Оборудование для выкладки и съема отсеков с оправок - 143

10.6 Трудоемкость изготовления штатных отсеков из углепластика - 143

10.7 Сравнительная массово-технологическая оценка и сетевой график

изготовления отсеков из углепластика

- 159

Глава 11.0 Предложения по

дальнейшим работам в объеме темы «Лейнер – 2» - 162

11.1. Работы,

выполняемые за счет средств ГКНПЦ им. М.В.Хруничева - 162

11.2. Работы, выполняемые в ГКНПЦ

им. М.В.Хруничева за счет дополнительных

- 162

средств

З А К Л Ю Ч Е Н И Е - 163

П р и л о ж

е н и я

- 166

1. Заявка

на участие в конкурсе

-

16

2. Контракт на выполнение темы «Лейнер»

- 170

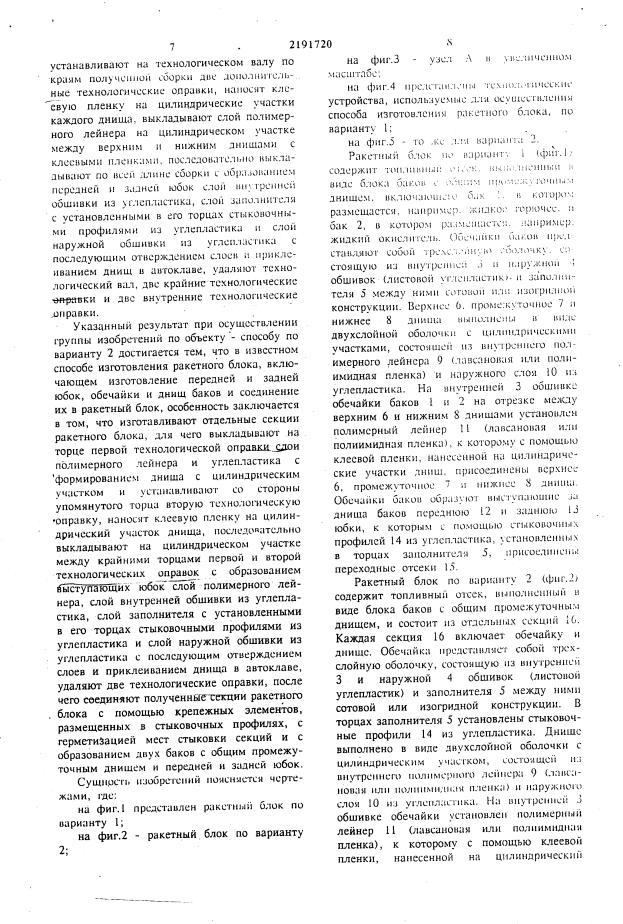

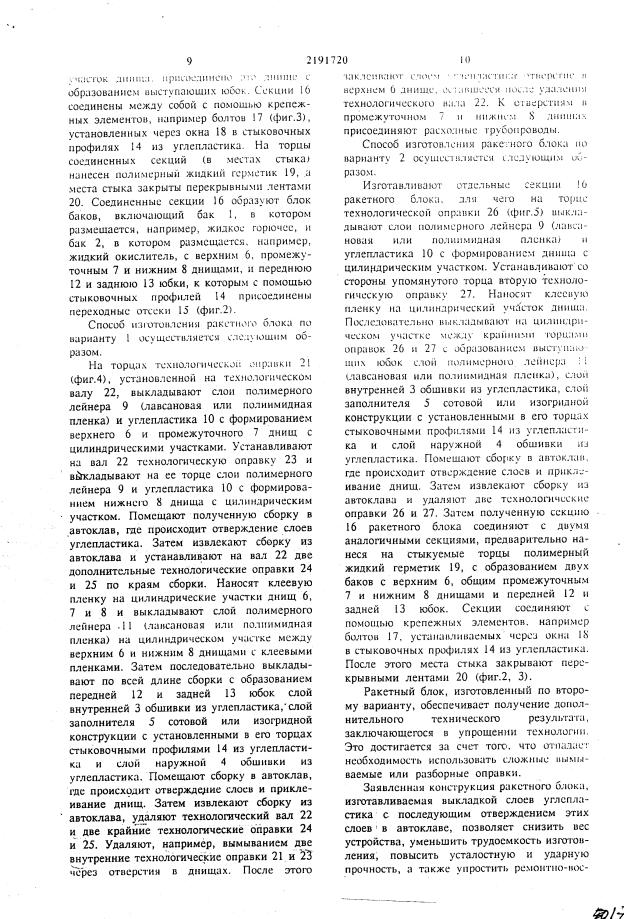

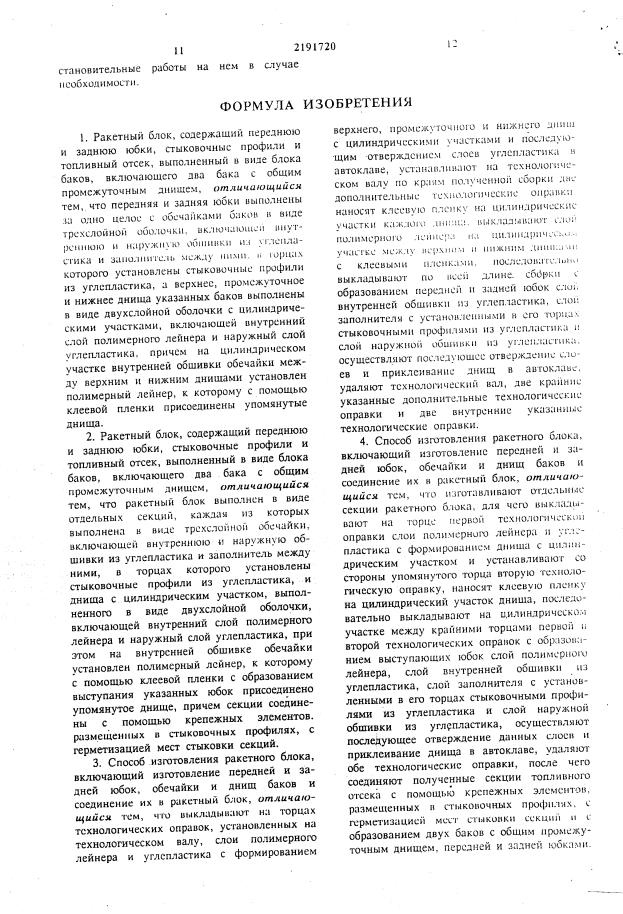

3. Патент ГКНПЦ им. М.В.Хруничева № 2101720 «

Ракетный блок (варианты) и способ

его

изготовления (варианты)».

4. Частные программы поэлементной отработки и

испытаний ЭКУ-0000-ОПИ

- 180

по теме «Лейнер»

5. Статья о разработке бака из углепластика в

США - 194

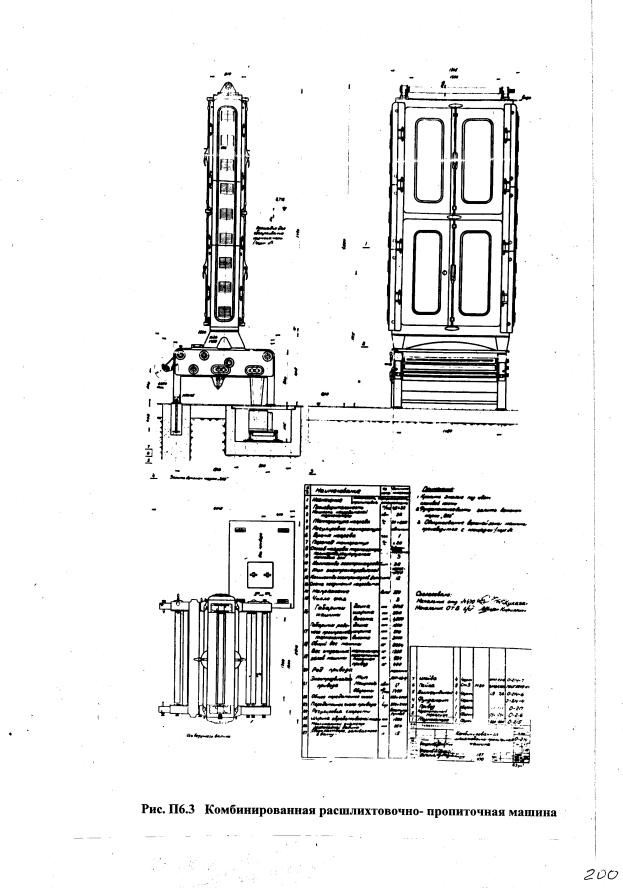

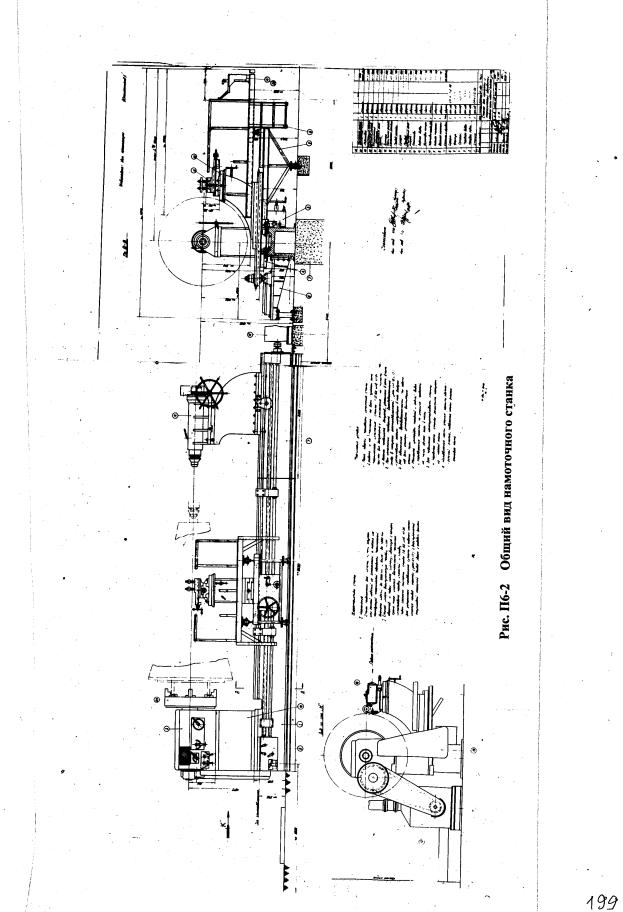

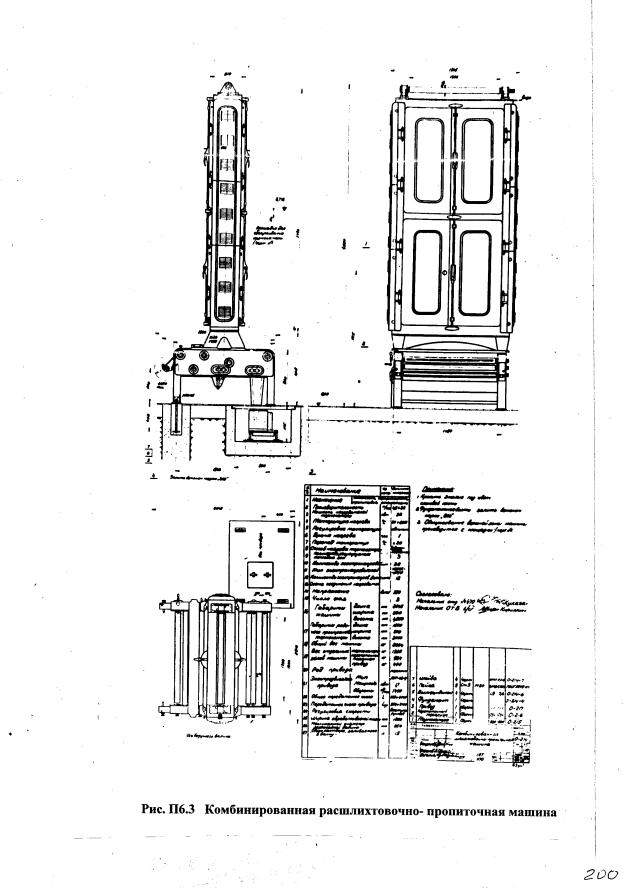

6. Оборудование и оснастка, разработанные и

изготовленные в 1962 году в КБ «Салют»

- 197

для изготовления комбинированной намоткой

из стеклопластика корпуса головной

части 8Ф114 для ракеты УР-200

В в е д е н и е

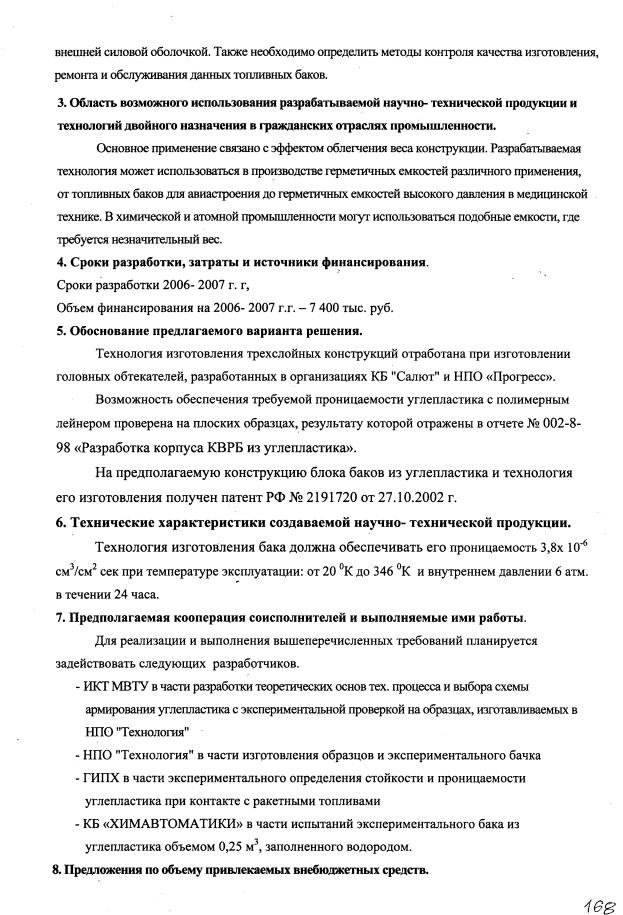

В «Федеральную космическую программу на 2006-2015 годы» включена тема ОКР «Лейнер»: «Разработка техпроцесса изготовления топливного бака из композиционных материалов с полимерным лейнером для ракетоносителей и разгонных блоков». Данная тема вошла в федеральную программу, без каких либо заявок со стороны организаций отрасли. Основанием этому, очевидно, могло послужить появление в печати зарубежных публикаций о проведении в США работ по созданию для ракет баков из углепластика.

В США фирма «Northrop Grumman» по программе «Х-33» разработала углепластиковый бак диаметром 1,8 м. Бак пять раз заправляли и сливали водородом. При этом было преодолено складывание алюминиевых сот, наступавшего при о отогреве бака после слива водорода, и происходившего за счет криоподсоса через имевшиеся негерметичности в наружной обшивке трехслойной оболочки бака. В качестве лейнера использовалась алюминиевая фольга при вакуумном отверждении в обычной термопечи с использованием ультразвукового воздействия на отверждаемый материал. О дальнейшем развитии этих работ в печати не сообщалось.

Фирма Мicrocosm в 2006 году, в основном, завершила работы по созданию цельноуглепластикового бака, затратив 40 миллионов долларов, и в 2007 году должна была выйти на летные испытания в составе ракеты носителя «Spite» с углепластиковым кислородным баком диаметром 1087 мм., разработанным по заданию компании «Space Launch Company».

Одна из подобных статей о достигнутых положительных результатах приведена в приложении к настоящему отчету, в которой помещено фото бака из углепластика, созданного фирмой Мicrocosm (Приложение № 4).

Проведенный в процессе выполнения контракта патентный и библиографический поиск показал, что аналогичные работы, начиная с 2000 года, стали проводиться также и в Японии, где в 2002 году зарегистрирован патент № Р2002-104297 на бак из углепластика с полимерным лейнером, состоящий из двух полубаков. Лейнер в этом баке является одновременно датчиком в системе контроля опорожнения баков.

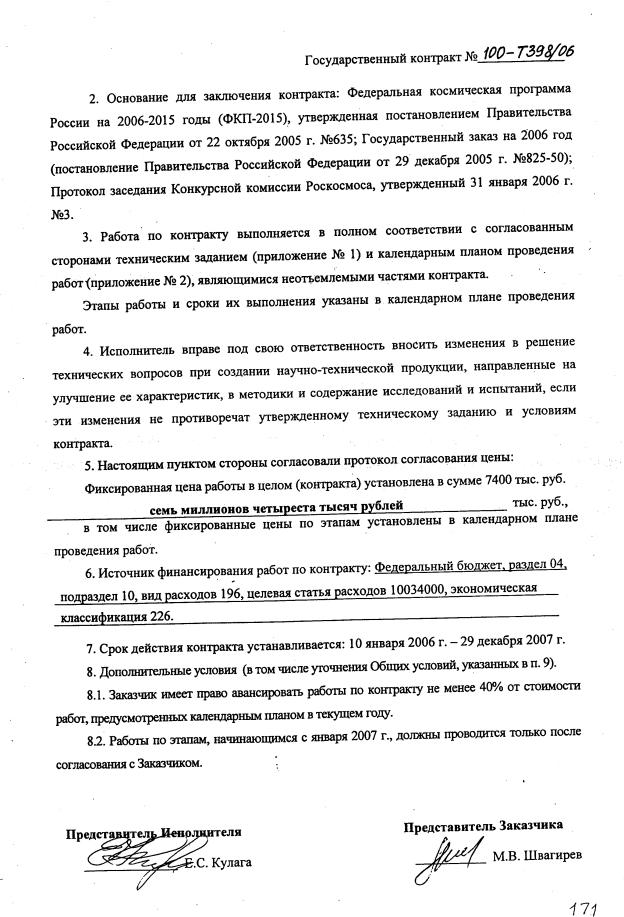

На выполнение темы «Лейнер» РКА провело открытый конкурс и на основании поданной заявки ГКНПЦ им. М.В.Хруничева об участии в конкурсе (Приложение № 1), заключил 30.06.2006 г. контракт №100 – Т398/06 с ГКНПЦ им. М.В.Хруничева на выполнение данной темы в 2006 – 2007 годах (Приложение № 2). Исходной базой в ГКНПЦ для заключения контракта явились экспериментальные постановочные работы, проведенные в организации в конце 90-х годов.

К 2000 году в ГКНПЦ им. М.В.Хруничева были завершены на образцах постановочные эксперименты по проверке возможности создания баков из углепластика для ракет с криогенными компонентами. Эти работы показали принципиальную возможность создания баков ракет из углепластика с полимерным лейнером. Основные результаты выполненных в то время работ приведены в сборнике «Научно-технические разработки ОКБ-23- КБ «Салют». [1], а также в пояснительной записке к заявке ГКНПЦ на участие в конкурсе (Приложение № 1). Продолжить эти работы в те годы не представилось возможным в силу отсутствия финансовых средств, которые были направлены предприятием на разработку изогридных конструкций, успешно завершившихся и отмеченной Премией правительства России.

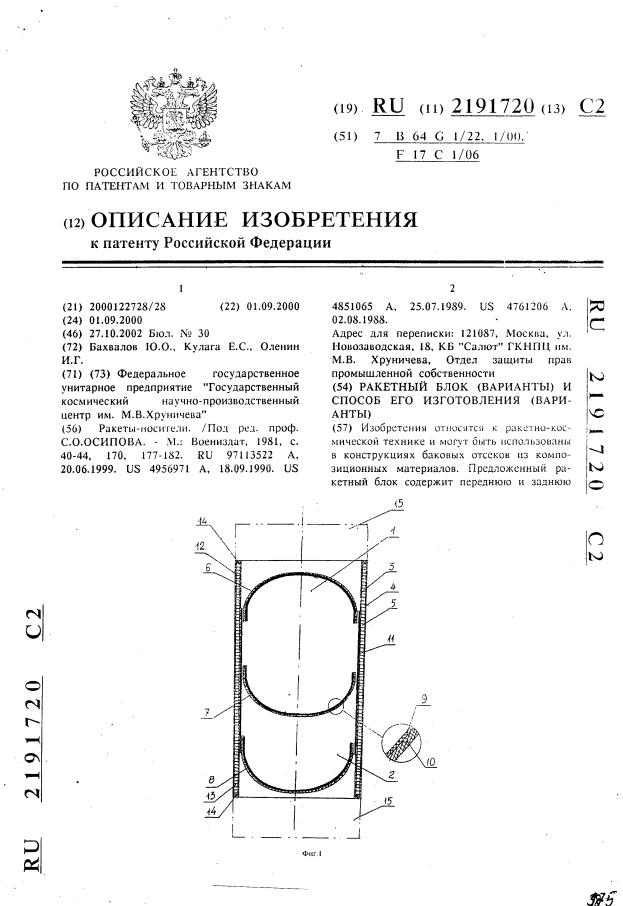

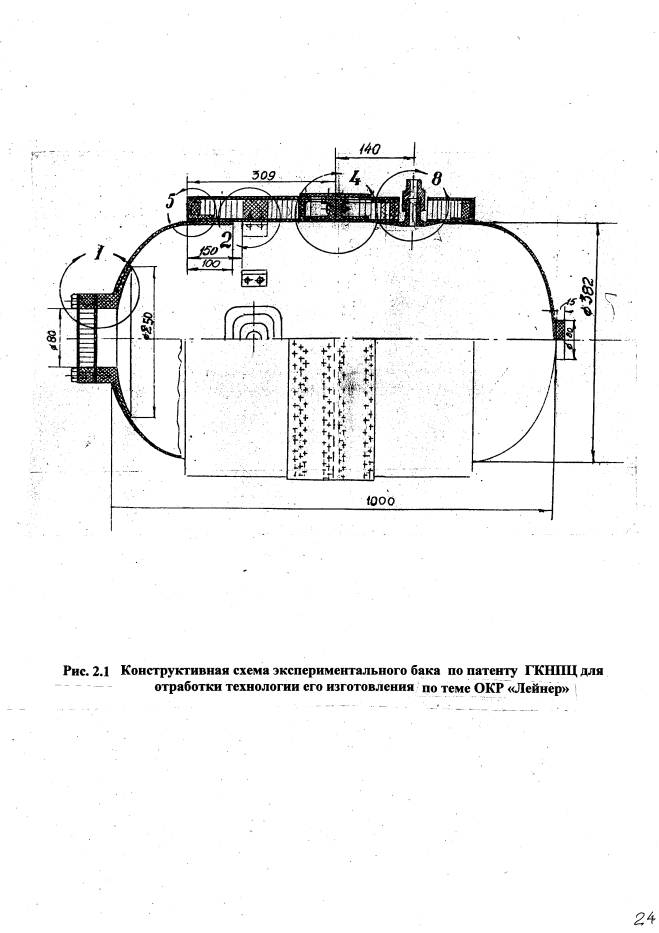

Одновременно, в то же время, была разработана принципиальная схема конструкции такого бака и способ его изготовления, на что была подана заявка в 2000 году на изобретение, по которой в 2002 году на имя предприятия получен патент № 2191720 на конструкцию и способы изготовления таких баков (Приложение № 3). Разработанный тип конструкции баков в этом патенте был положен в основу экспериментальных баков, принятых для выполнения данного контракта.

Разработку техпроцесса изготовления баков из углепластика при заключении контракта предполагалось поручить НПО «Технология», которое впоследствии отказалась от проведения этих работ, и ГКНПЦ вынужден был взять на себя выполнение всего объема работ по контракту с тем, чтобы не сорвать его выполнение. В силу этого потребовалось уточнить техническое задание и заключить с РКА дополнительное соглашение.

Предполагалось, что отверждение заготовок экспериментальных образцов по дополнительному соглашению будет проводиться в автоклаве ОАО «Композит», которое осуществить по ряду причин также не представилось возможным. Поэтому разработка техпроцессов велась в ГКНПЦ при вакуумном отверждении как баков, так и экспериментальных образцов со сравнительной оценкой получаемых результатов с результатами, получаемыми на образцах, изготавливаемых методом прессования плоских образцов.

Согласно техническому заданию разработка технологии проводилась в процессе изготовления двух экспериментальных баков диаметром 380 мм, В результате проведенных работ разработано семь уникальных техпроцессов изготовлении деталей, а также технология выкладки лейнера и оболочки бака с поперечной его сборкой из двух полубаков с рекомендациями по обеспечению необходимой степени его герметичности. На образцах, в том числе и вырезанных из баков, получены зависимости прочности при нормальной и азотной температуре для углепластика толщиной 0,78 мм, состоящего из шести слоев препрега, а также проницаемости по гелиевой смеси, до и после воздействия азотной температуры. Одновременно была уточнена конструкция ряда элементов бака.

Контракт был успешно выполнен в весьма ограниченный срок по времени. Недостаточный объем его финансирования, не позволил изготовить необходимое количество экспериментальных баков дополнительно к первым двум изготовленным бакам, которые являлись технологическими. Основные полученные результаты при выполнении контракта, включая дополнительно проведенные работы после завершения контракта, излагаются в настоящем отчете.

На основании проведенных работ по контракту были разработаны соответствующие предложения по дальнейшему проведению экспериментальных работ и созданию блока баков из углепластика для Ш-й ступени РН «Ангара», которые также приводятся в настоящем материале.

РАЗДЕЛ 1

Работы выполненные

в 2006-2007 годах в процессе

реализации Госконтракт

Глава 1.0 Техническое задание на

проведение работ

1.1 Основное содержание технического задания

1.2. Дополнение № 1 к техническому заданию

1.3. Пояснительная записка к дополнению № 1 технического

задания.

Глава

2.0. Конструкция

экспериментальных баков для отработки

техпроцесса их изготовления

2.1. Патент ГКНПЦ им.

М.В.Хруничева на конструкцию блока баков из

углепластика и

конструктивная схема экспериментального бака для

отработки техпроцесса его изготовления

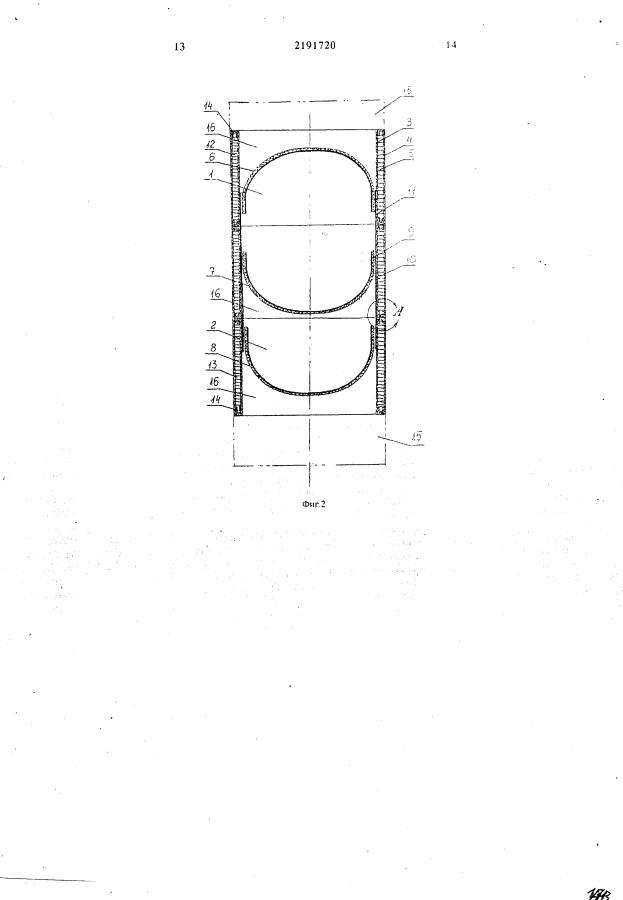

Копия патента приведена в приложении № 2, в котором приведены запатентованные конструктивные схемы блока баков и способы их изготовления. Отличительная особенность конструктивных схем состоит в том, что бак расчленяется по периметру на два полубака, каждый из которых состоит из одного днища и трехслойной обечайки, образующей собой одновременно и часть сухого отсека примыкающего к баку. Полубаки стыкуются между собой по периметру с помощью герметичного соединения, образуя собой бак.

Весовое преимущество такой схемы состоит в том, что в блоке баков ликвидируется один стык между баками и сухими проставками. Технологическое преимущество состоит в том, что оправка для его изготовления может изготавливаться в неразъемном исполнении, не требующем ее разборки при извлечении из нее готового изделия. В этом случае полубак снимается с оправки без ее разборки.

Конструктивная схема экспериментального бака для отработки технологии его изготовления приведена на Рис. 2.1. Эта схема была использована при разработке непосредственной конструкции экспериментальных баков.

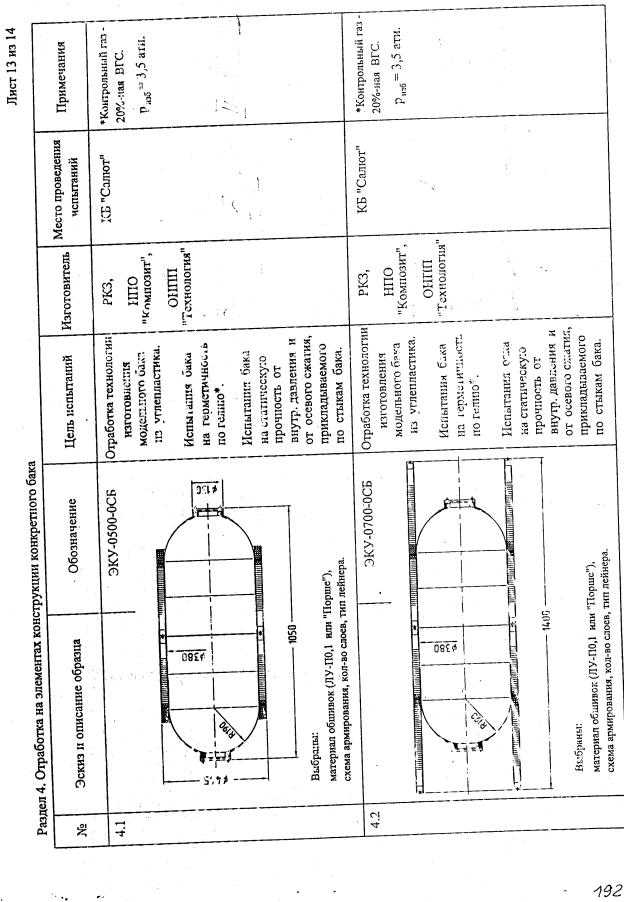

2.2 Экспериментальные баки

ЭКУ-0500-0 и ЭКУ – 0700 – 0 для отработки их

изготовления.

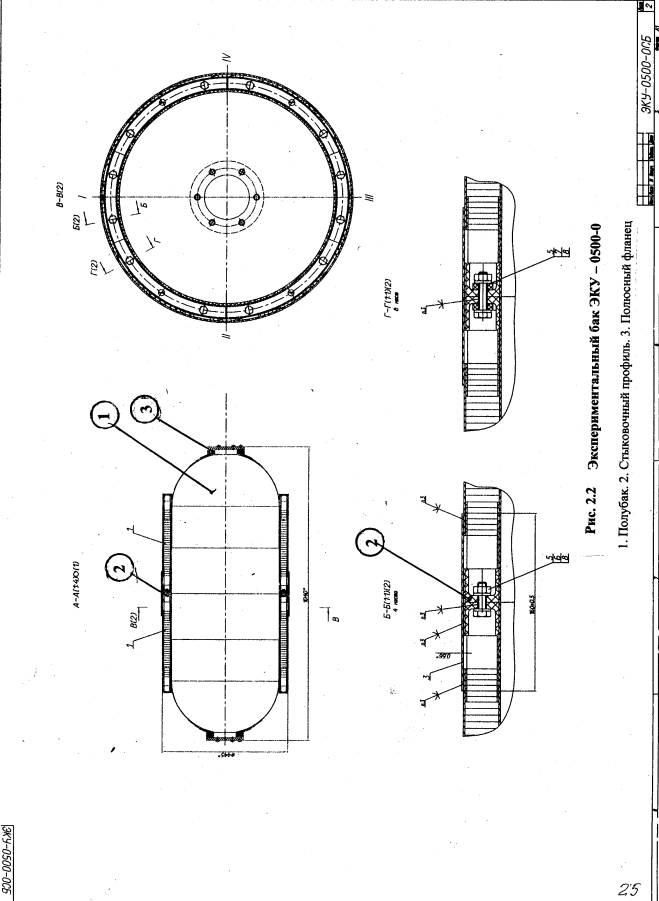

Общий вид разработанного бака ЭКУ- 0500-0 представлен на Рис. 2.2. Этот бак имитирует собой чистый бак без трехслойной оболочки сухого отьсека. Обечайка и днище бака состоят из шести слоев препрега, толщина которой 0,78 мм в трехслойной оболочке обеспечивает прочность бака при рабочих давлениях 3,5 ат. со схемой армирования 2(0о)-4(90о). Схема армирования днища, по технологическим причинам принята ± 8о вместо необходимых ± 12-15о, о чем будет сказано далее.

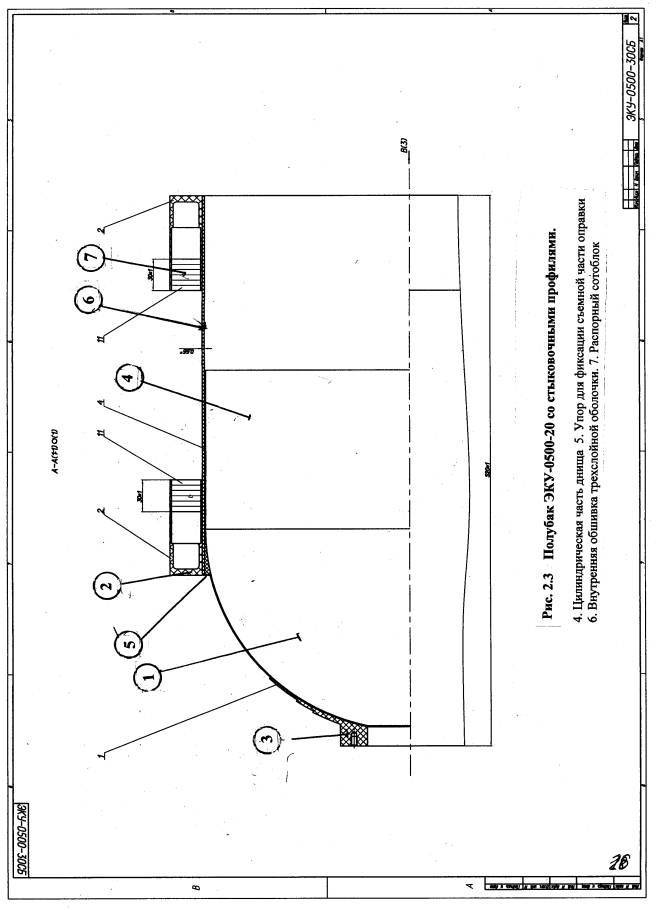

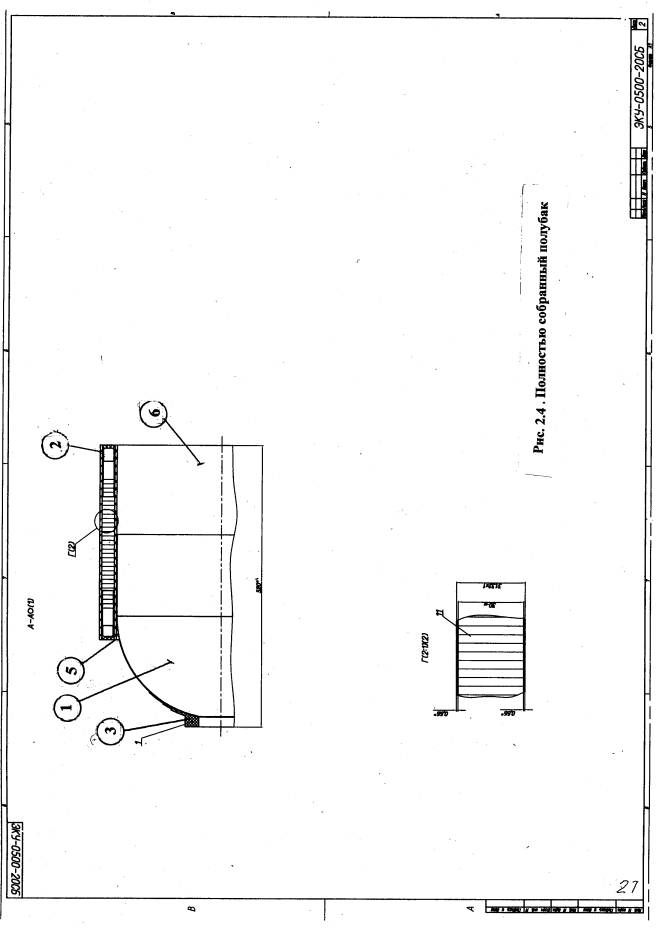

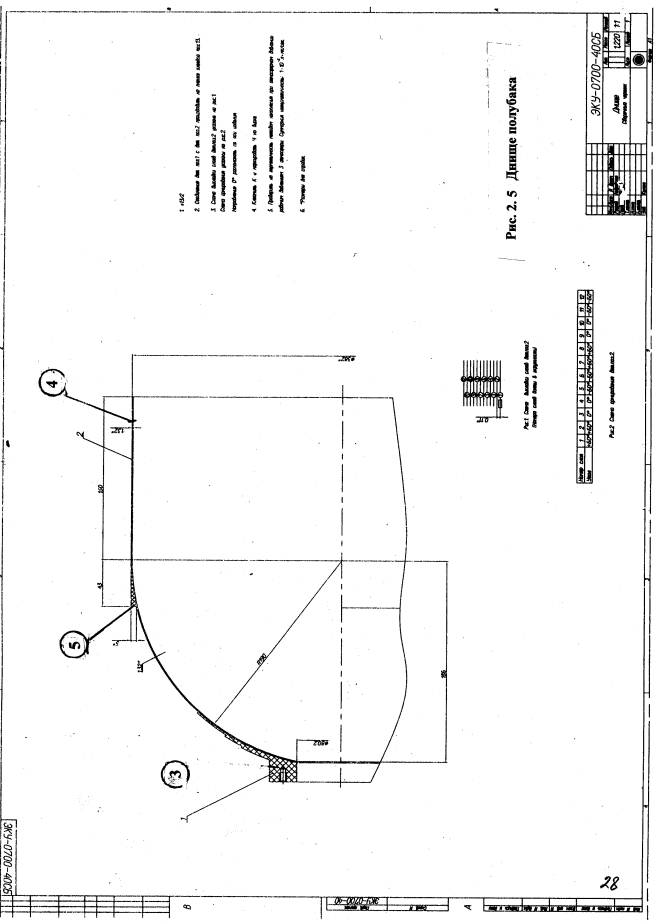

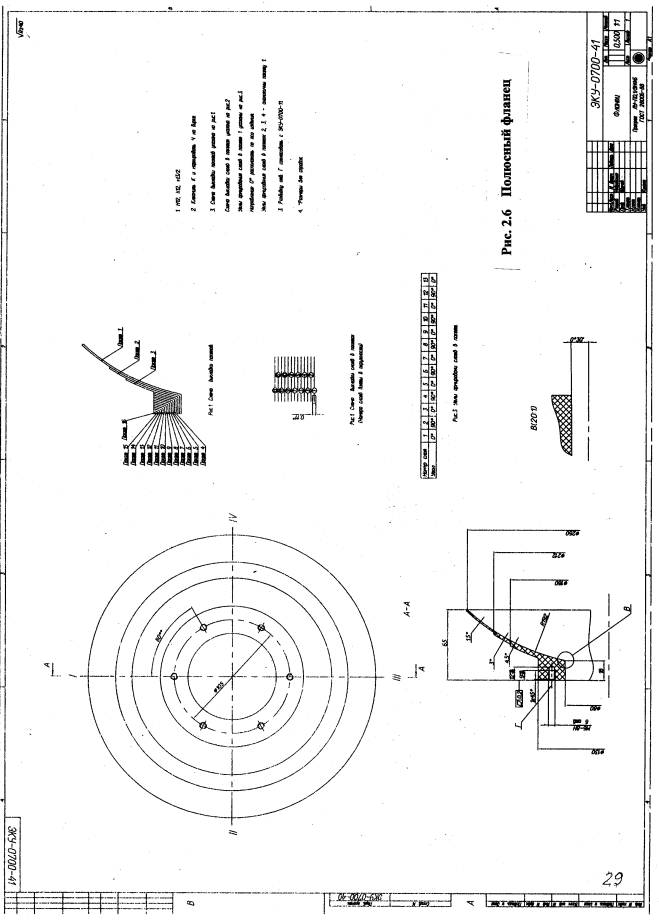

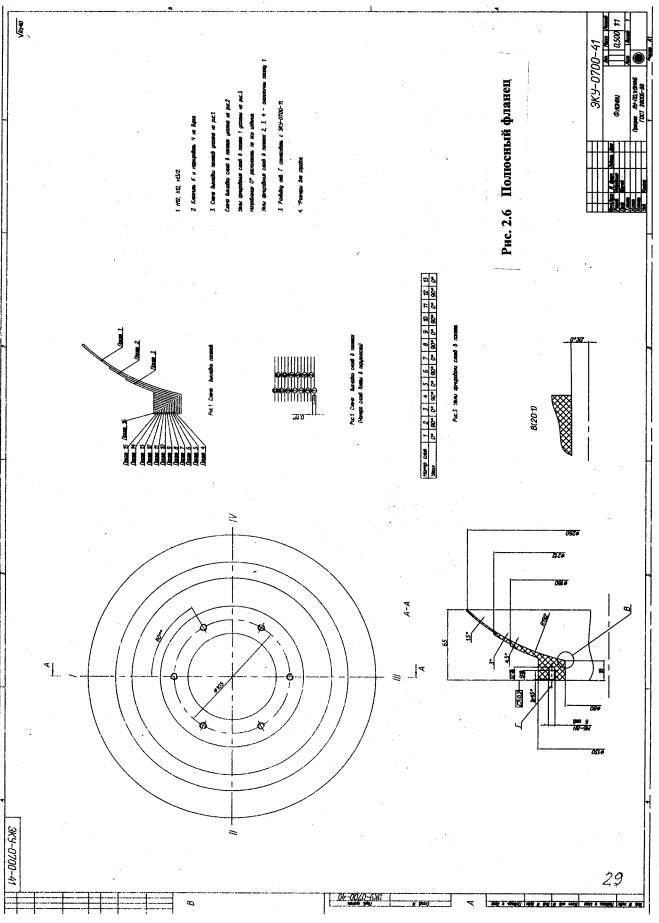

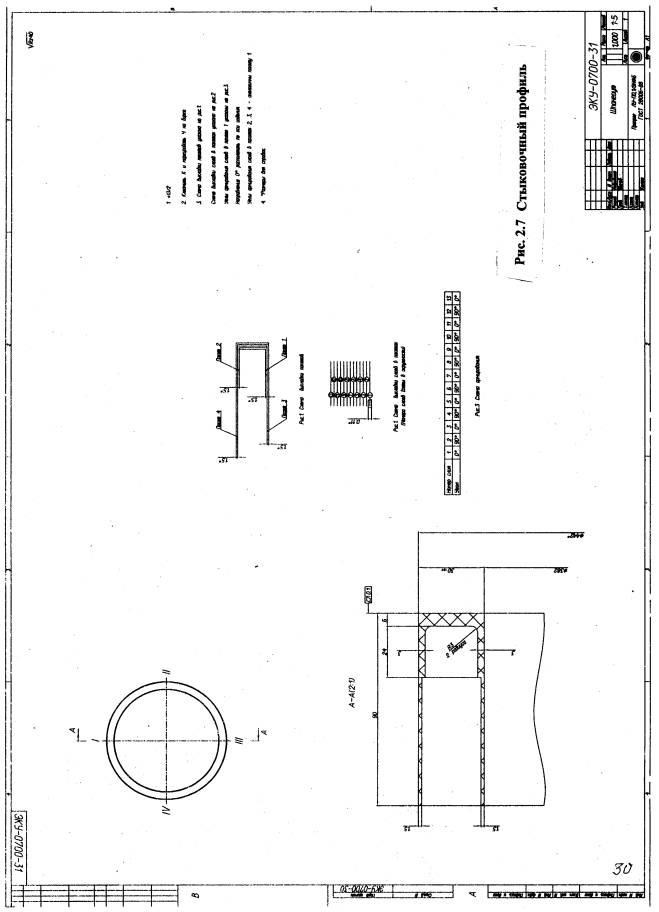

Полубаки 1 ( . 2 и 3) соединяются между собой стыковочным соединением с использованием стыковочных профилей П-образной формы 2, в окна которых устанавливаются стыковочные болты. Фланец 3 для вывода трубопроводов из бака, показанный в узле 8 на Рис.2.1 совмещен с полюсным фланцем 3 и использован вместо фланца, показанного в узле 1 на Рис. 2.1. Полубак с установленными П-образными профилями показан на Рис. 2.3. Собранный полубак с трехслойной оболочкой показан на Рис.2.4. Днище показано на Рис. 2.5, на котором установлен упор 5 для фиксации на нем съемной части оправки. Фланец и стыковочный профиль показаны на Рис. 2.6 и 2.7 соответственно.

Кронштейны для крепления внутренней арматуры бака, показанных в узле 2 Рис.2.1 не устанавливались в силу того, что такое соединение испытывалось ранее с положительными результатами, показанными в сборнике «Научные и технические разработки ОКБ-23 – КБ «Салют» на рис. 5 стр. 465. Получено, что такое крепление не увеличивает проницаемость оболочки в месте установки кронштейна.

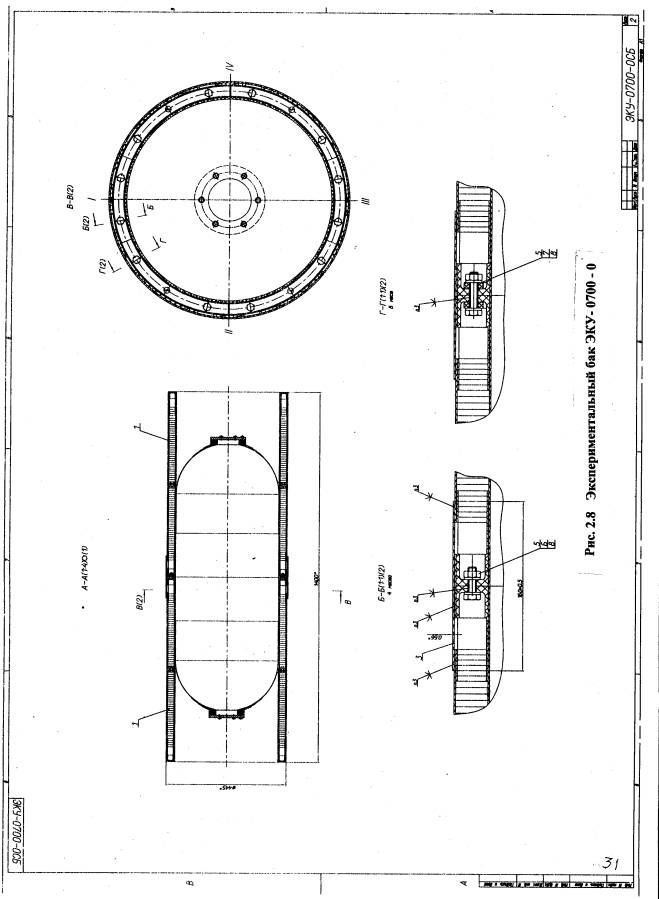

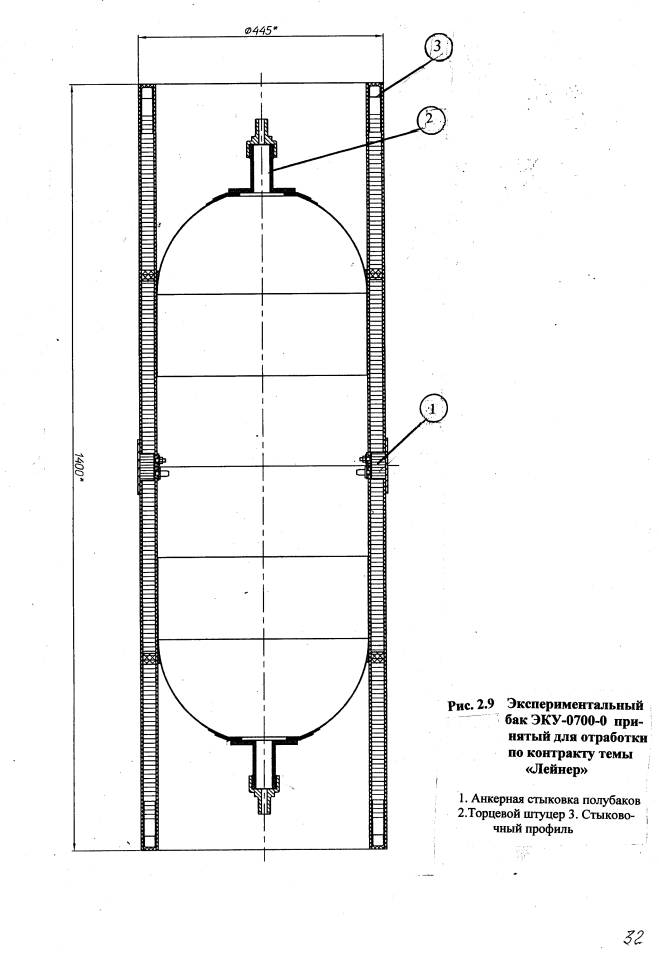

Общий вид бака ЭКУ – 0700 – 0 приведен на Рис. 2.8. Этот бак имитирует собой бак совместно с трехслойными оболочками сухих проставок. Соединение полубаков в этой конструкции Вместо фланцевого стыка полубаков, показанного на Рис.2.8, отрабатывалось их стыковка путем поэлементного соединения каждой обшивки, показанного на Рис.2.9. В этом соединении внутренняя обшивка соединяется с помощью болтов на анкерных гайках, а верхняя обшивка соединяется путем непосредственной наклейки накладок снаружи оболочки, а стыковочный П-образный профиль перенесен на торец бака, для обеспечения присоединения к торцу сухой проставки. В этом же баке, как и в баке ЭКУ-0500-0 торцевой фланец для подсоединения металлических трубопроводов в процессе отработки был заменен на трубчатый фланец.

В процессе технологической отработки при изготовлении баков решался комплекс задач, представленных в таблице Т.2.1, осуществление которых проводилось по специально разработанной программе.

Таблица Т.2.1

ПЕРЕЧЕНЬ

технологических операций , отрабатываемых при

изготовлении экспериментальных

баков из углепластика

|

№

п/п |

Наименование операции |

Отрабатываемые вопросы |

Состояние вопроса |

|

1 |

Выкладка полимерно- го

лейнера из слоев полиимидной

пленки |

1.Выкладываемость пленки на кри- волинейной

поверхности 2.Склеваемость

пленки по стыкам и

ее герметичность |

На

плоских образцах провере- на

склеиваемость и герметич- ность

с положительными ре- зультатами. |

|

2

|

Выкладка

тонкостенн- ой

оболочки бака |

1.Выкладываемость

препрега у полюсных фланцев и в местах перехода от днищ к обечайки. 2.Прочность

и герметичность материала принятой схемы выкладки при вакуумном формовании. 3.Отработка

оснастки для изгото- вления

и контроля герметичности |

На

плоских образцах проверена предварительная

схема выкладки |

|

3 |

Изготовление

и заде- лка

полюсных флан-цев |

1.Отработка схемы выкладки и герметичности

при вакуумном формовании. 2.Проверка

прочности и гермети- чности

заделки фланца |

Сведения

отсутствуют |

|

4 |

Собираемость

двух полубаков |

Отработка

стыкуемости и герме- тичности

соединения. |

Данные

отсутствуют |

|

5 |

Заделка

выводов тру-бопроводов из бака |

Отработка

способов, прочности и герметичности соединения |

Способы

отсутствуют |

|

7 |

Изготовление

П-обра- зных

стыковочных профилей |

Отработка

схемы выкладки и съе- ма

профиля с оправки |

Технология

отсутствует |

|

8 |

Изготовление наруж- ной

трехслойной обо- лочки |

Отработка

изготовления на сос- тавной

оправке |

Имеется

опыт изготовления трех- слойных

оболочек ГО |

2.3. Программа ЭКУ-0000-ОПИ поэлементной отработки и испытаний

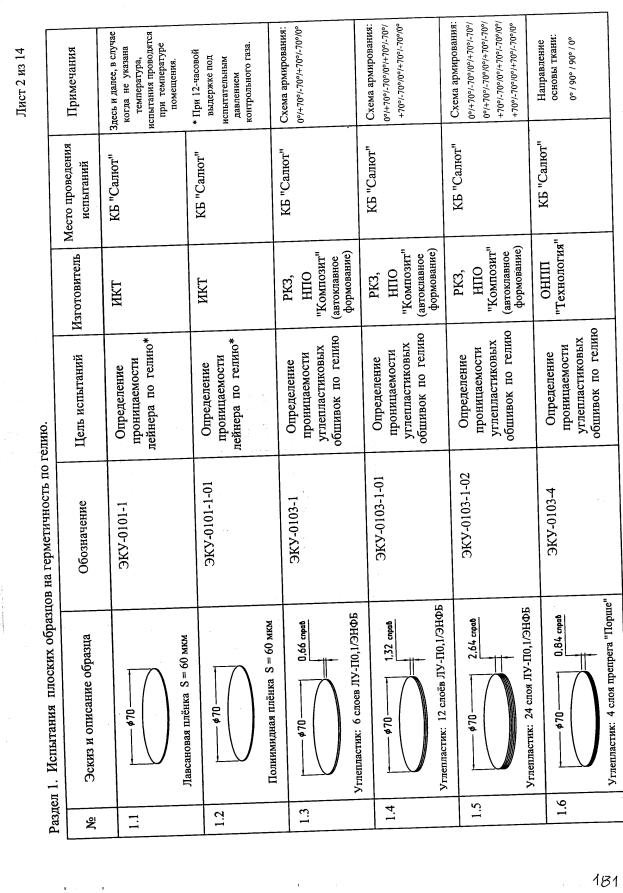

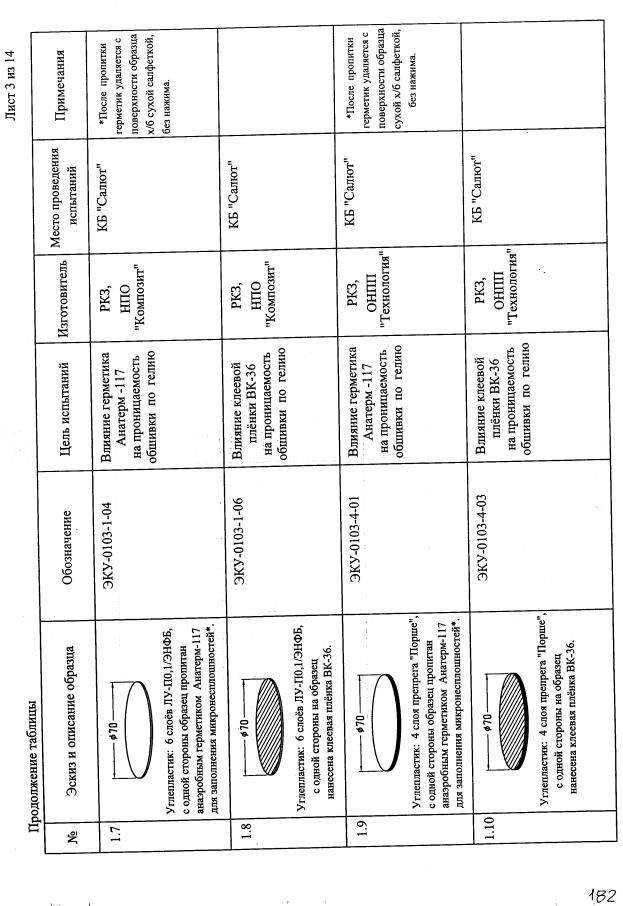

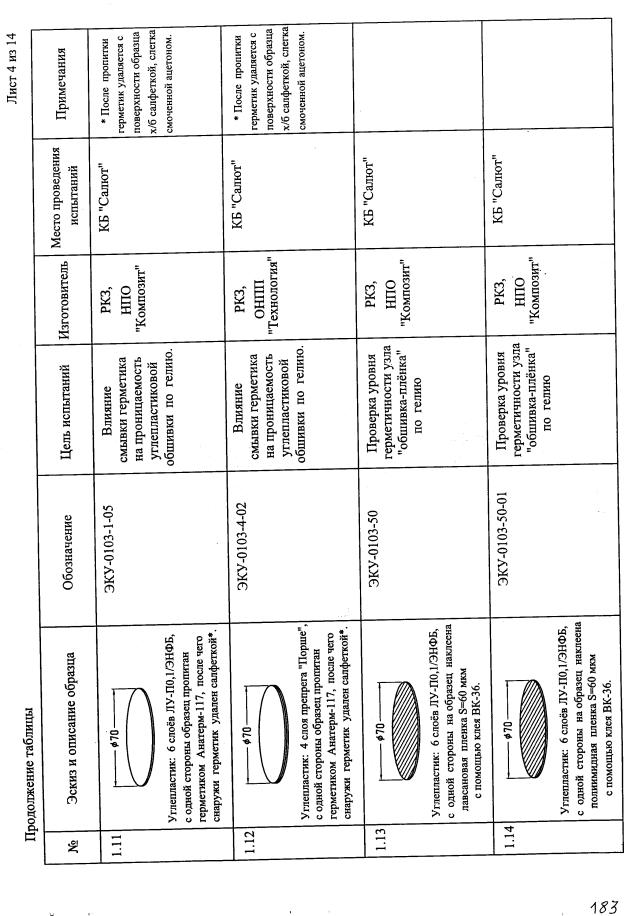

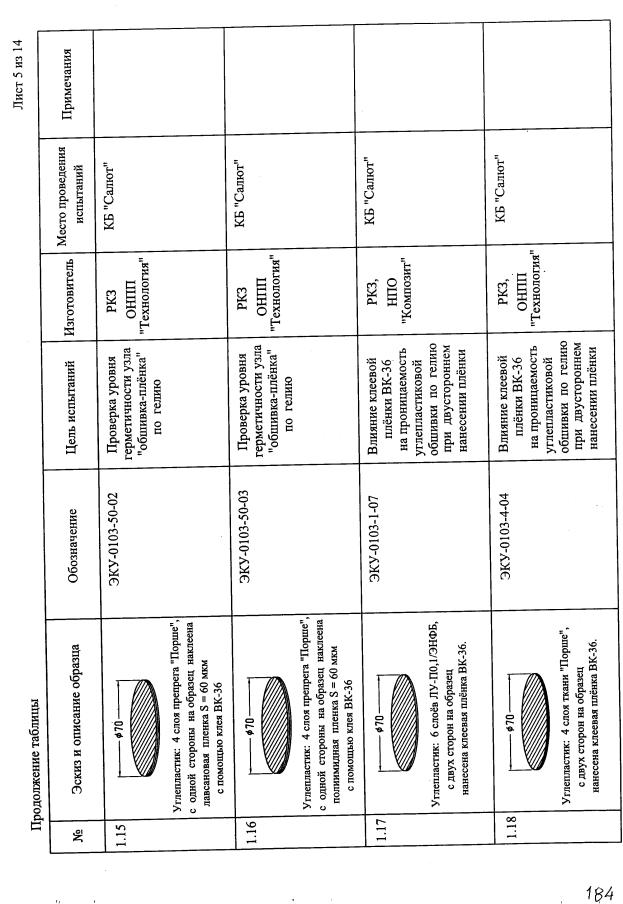

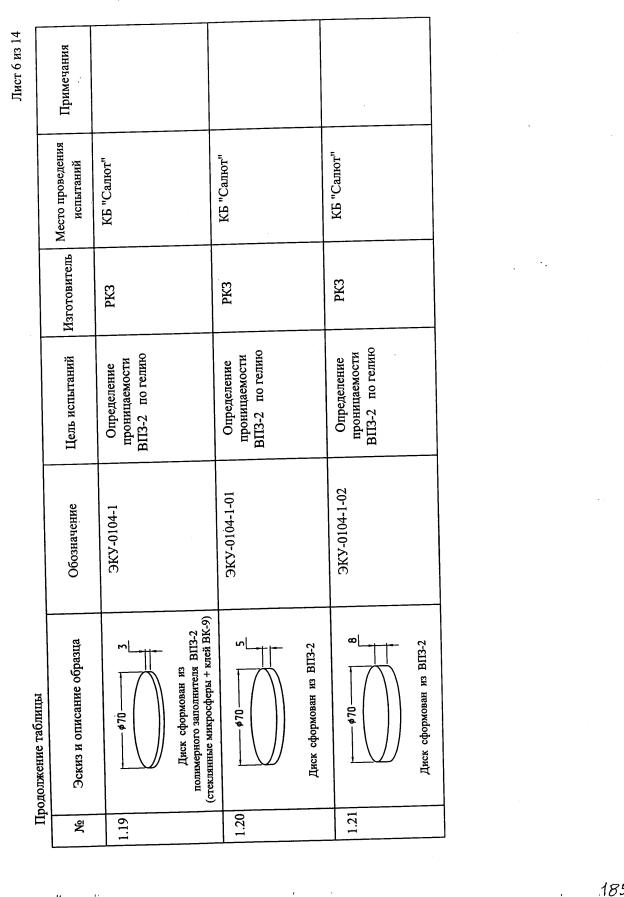

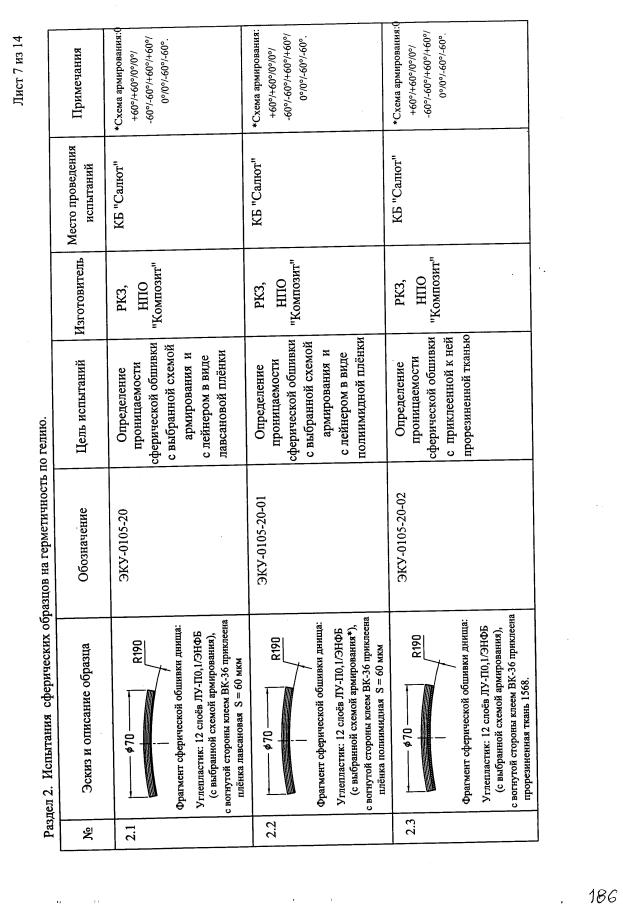

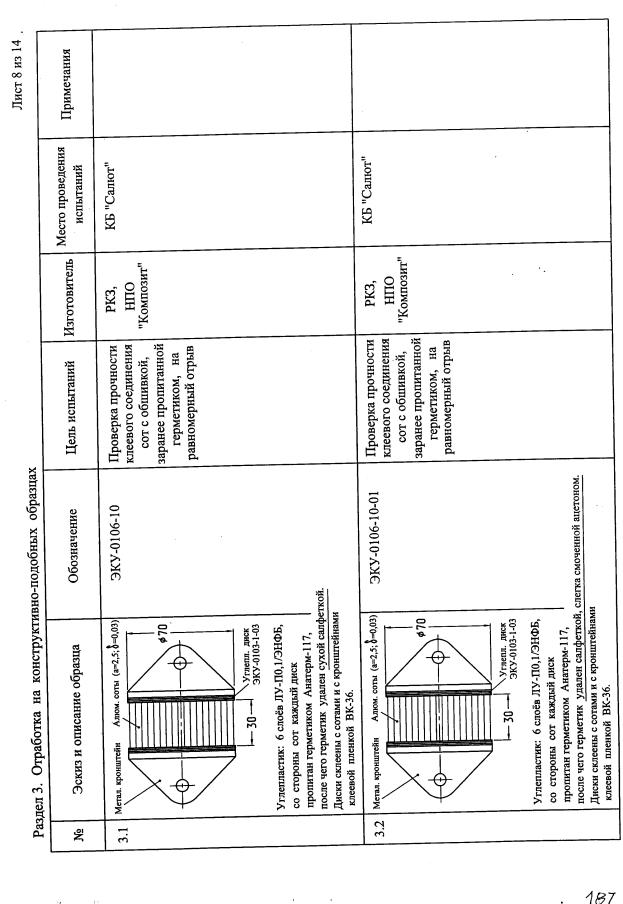

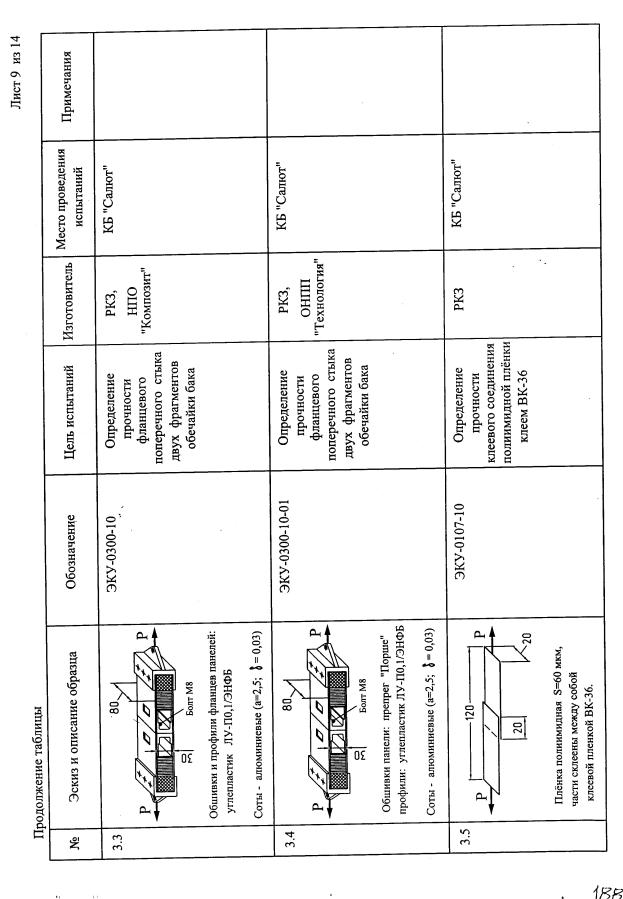

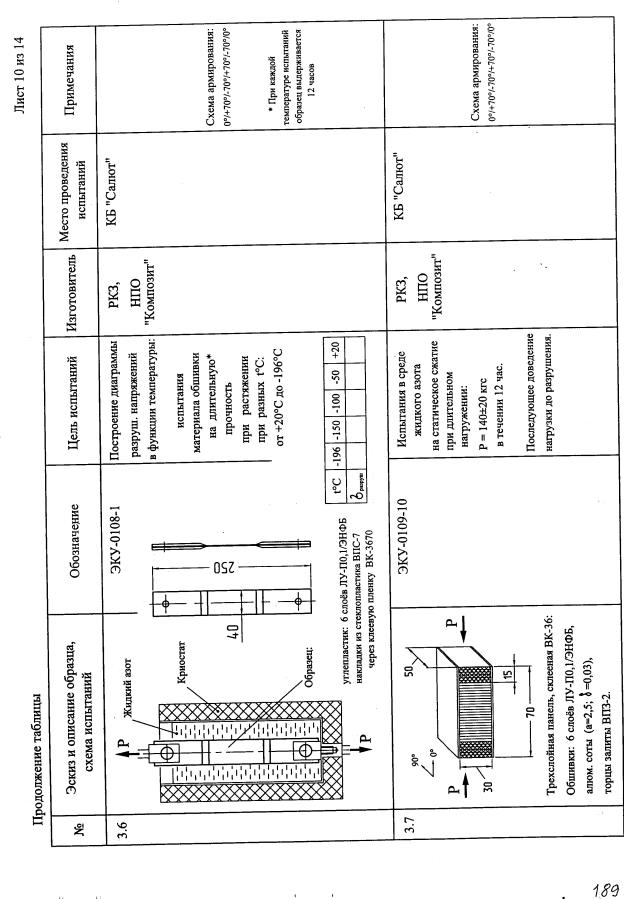

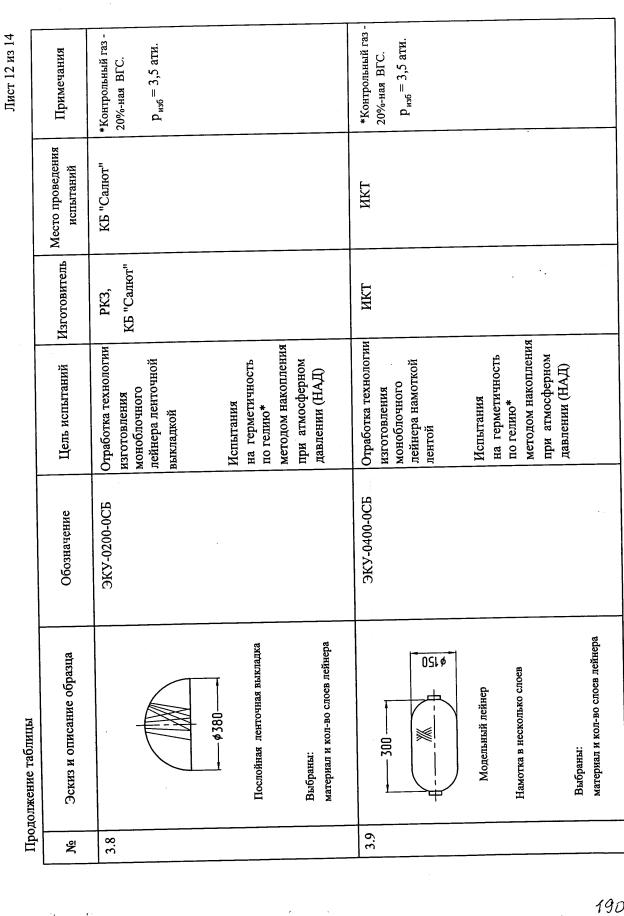

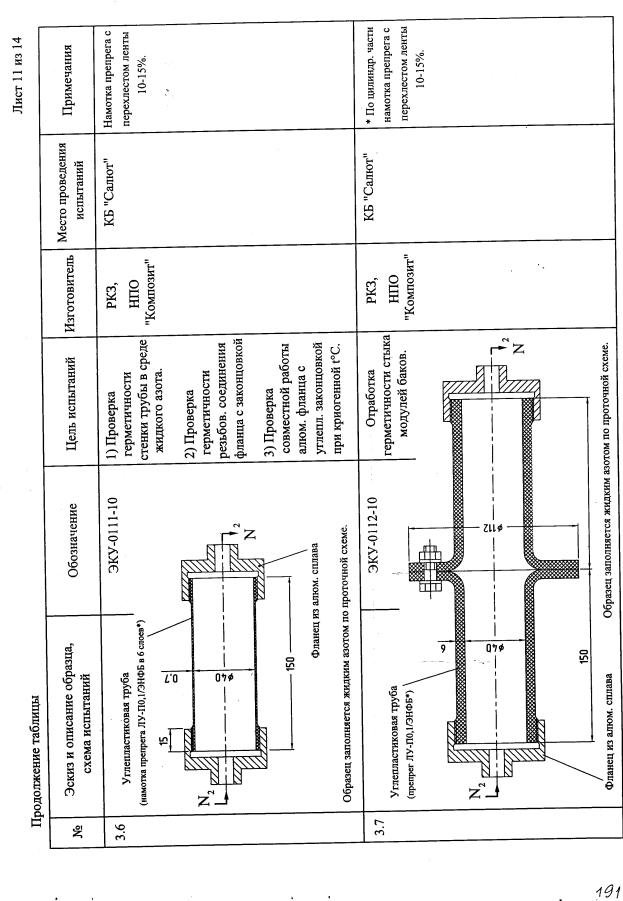

Для реализации процесса отработки технологических операций при изготовлении баков и их элементов согласно упоминавшейся программы, были разработаны соответствующие образцы и виды их испытаний, внесенных в эту программу, которая приведена в приложении № 3. В нее входили следующие виды испытаний:

- испытания плоских образцов на герметичность по гелию,

- испытания сферических образцов на герметичность по гелию,

- отработка на конструктивно подобных образцах

- отработка на элементах конструкции экспериментальных баков.

Полученные результаты в процессе проведения указанных работ представляют содержание дальнейшего изложения в настоящем отчете.

Глава 3.0. Разработка техпроцессов изготовления экспериментальных

баков и

их элементов

3.1. Оснастка для изготовления экспериментальных баков

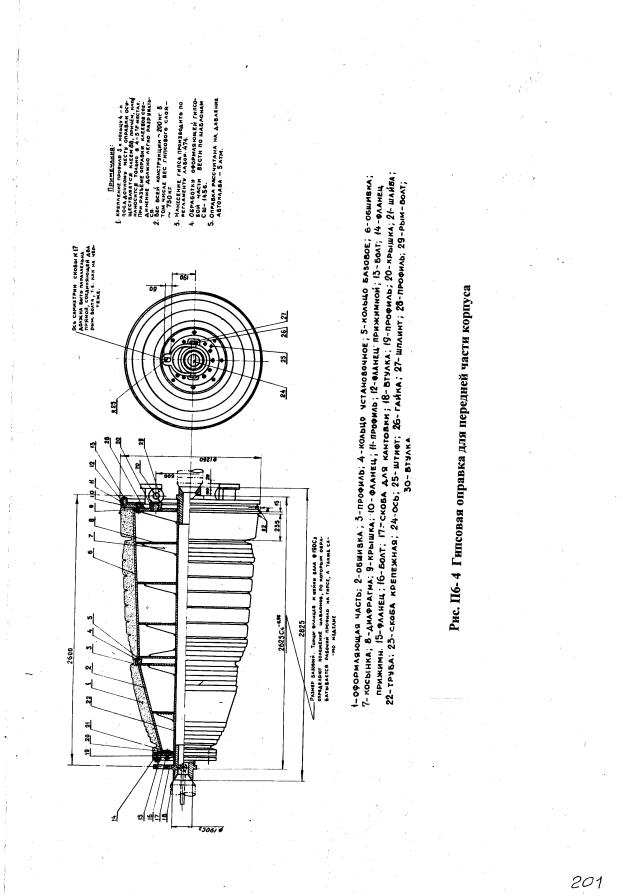

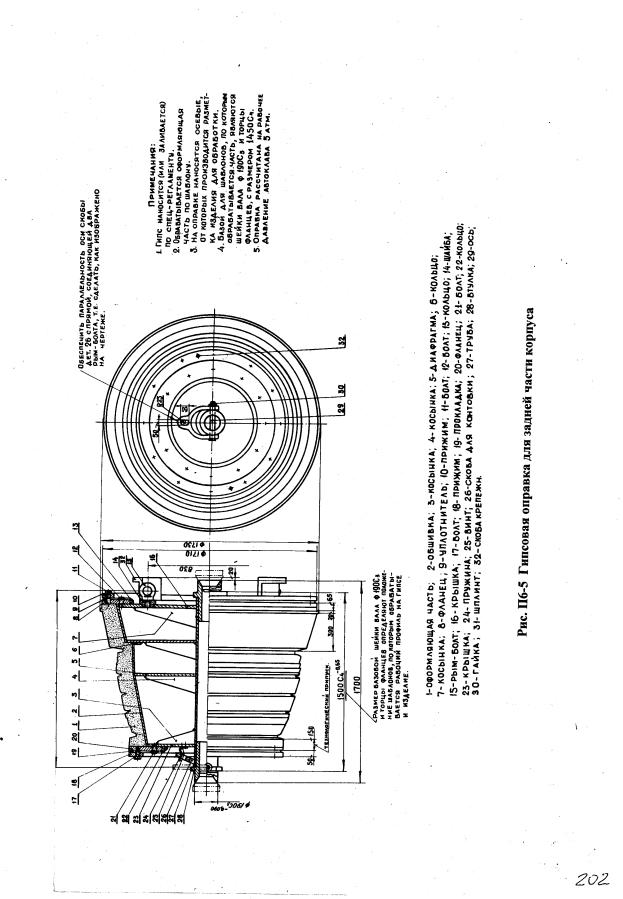

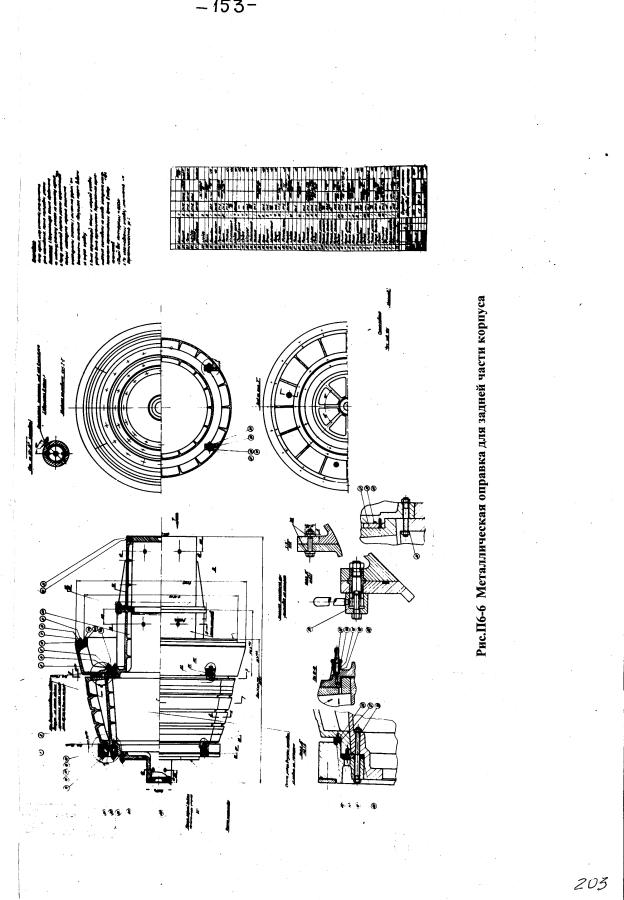

Многолетний опыт работы на предприятии по разработке конструкций из композиционных материалов показал, что наиболее оптимальными оправками для их изготовления являются стеклопластиковые оправки. Незначительные температурные деформации таких оправок, при отверждении на них изделий из композиционных материалов, позволяют получать изделия с приемлемыми размерными характеристиками.

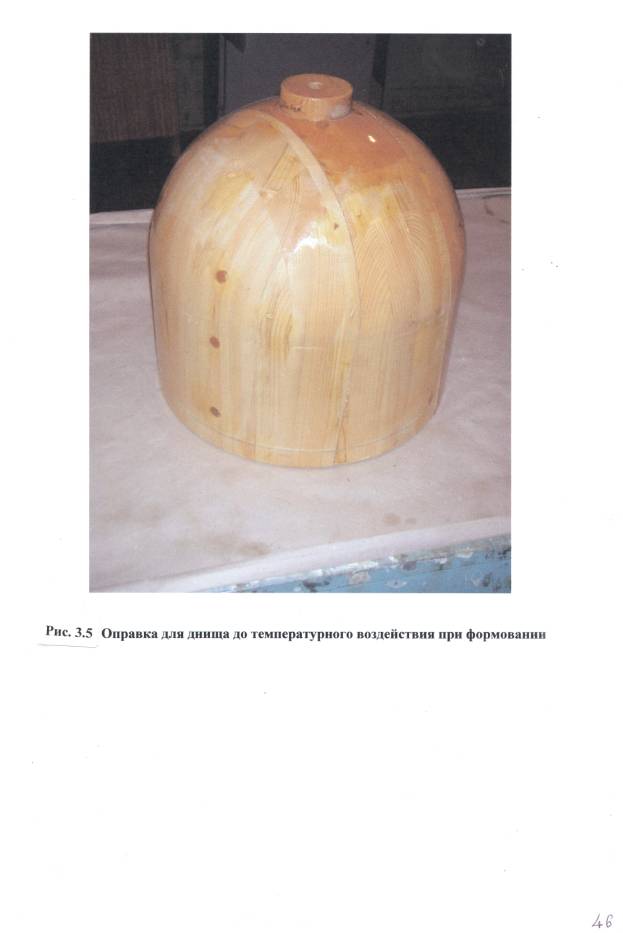

Однако оправки для изготовления экспериментальных баков по данному контракту были спроектированы и изготовлены из дерева в силу недостаточного объема финансирования выделенных по контракту, что создало много неудобств при их использовании в процессе отработки изготовления баков.

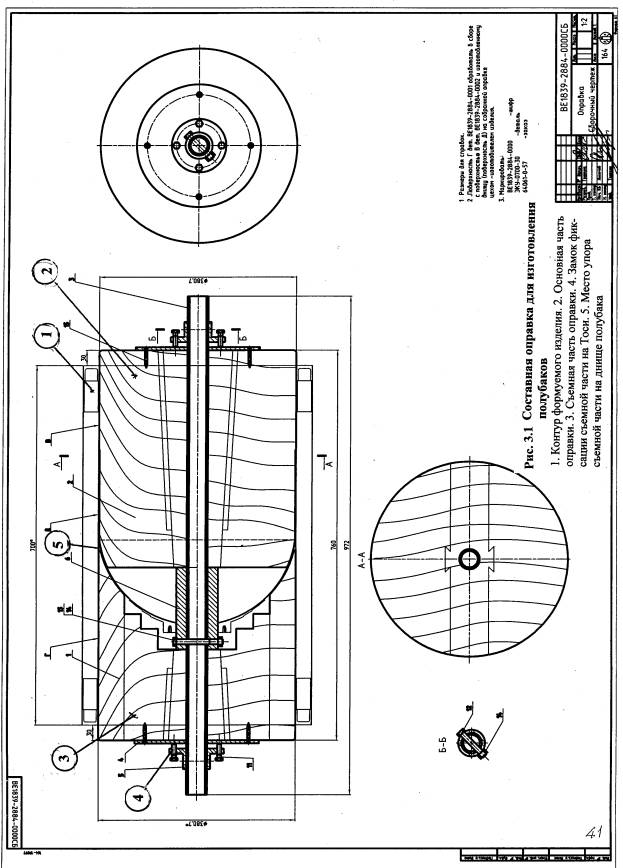

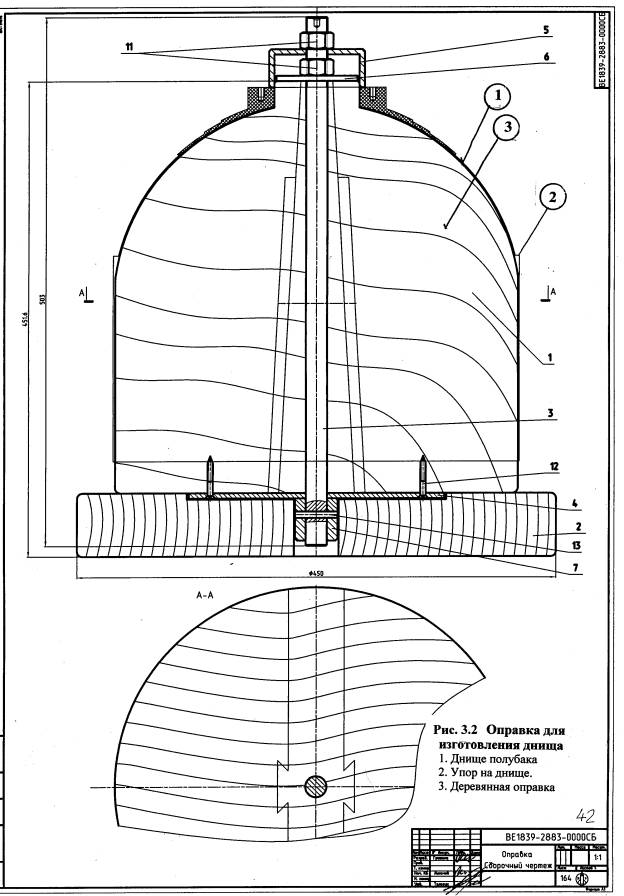

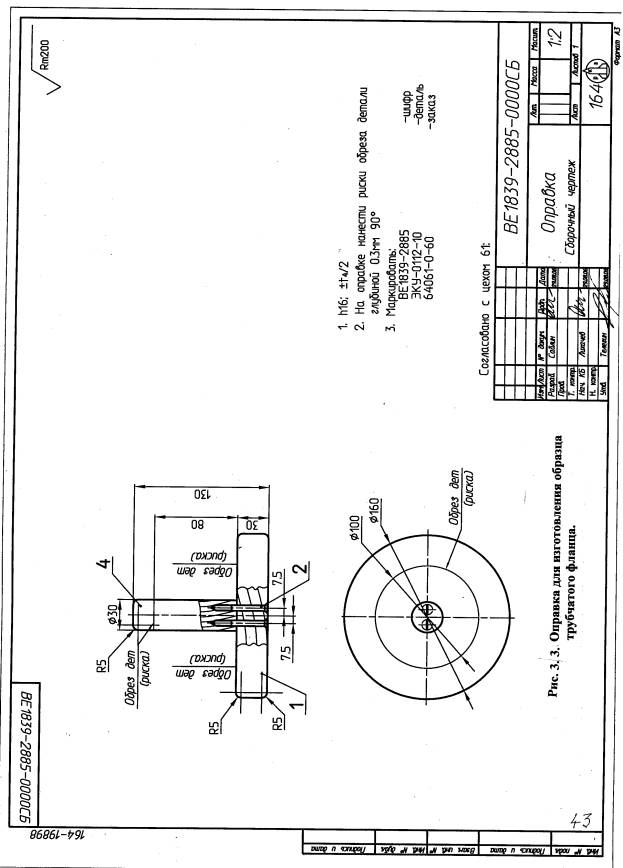

Оправки разрабатывались отдельно для изготовления бака, показанной на Рис. 3.1 и для изготовления днищ, показанной на Рис. 3.2. Оправка для изготовления бака являлась составной со съемной частью, на которой формовалась часть трехслойной оболочки сухого отсека. На основной части оправки формовались листы обшивок трехслойной оболочки, которые в баке стыковались кольцевыми и продольными накладками каждая шириной 60 мм. Для изготовления образцов и самого кольцевого фланца изготавливались также деревянные оправки, одна из которых показана на Рис. 3.3.

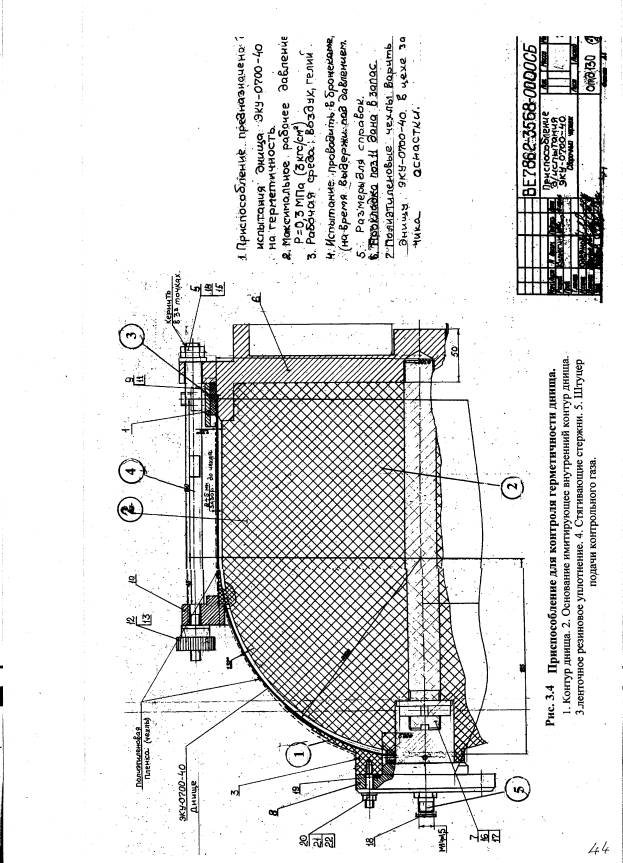

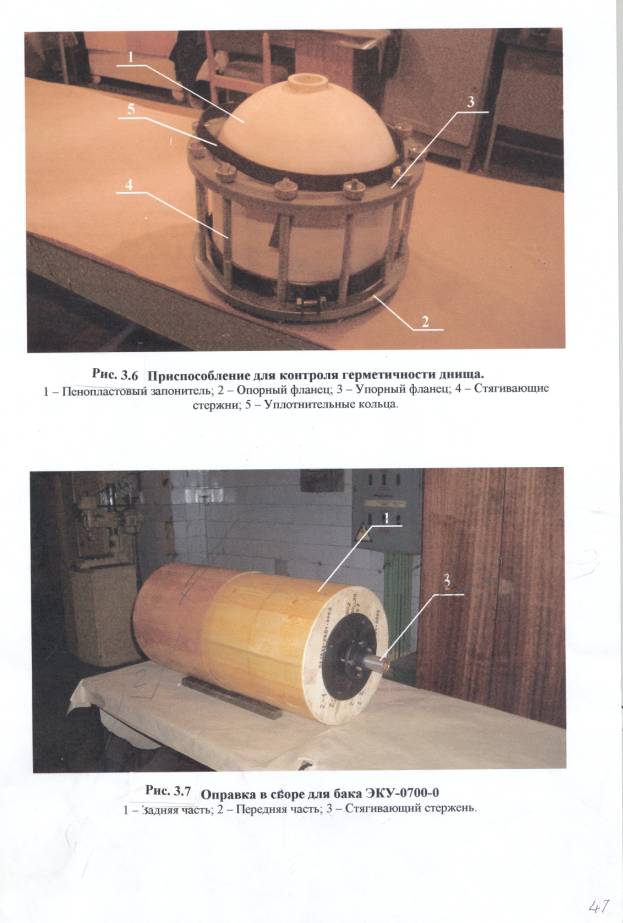

Предполагалось, что в процессе отработки изготовленные днища будут автономно проверяться на герметичность до вовлечения их в бак. Для этой операции было разработано специальное приспособление, показанное на Рис.3.4. Однако эту проверку не удалось осуществить в силу того, что не представилось возможным загерметизировать контур днища по его торцу в узле 3.

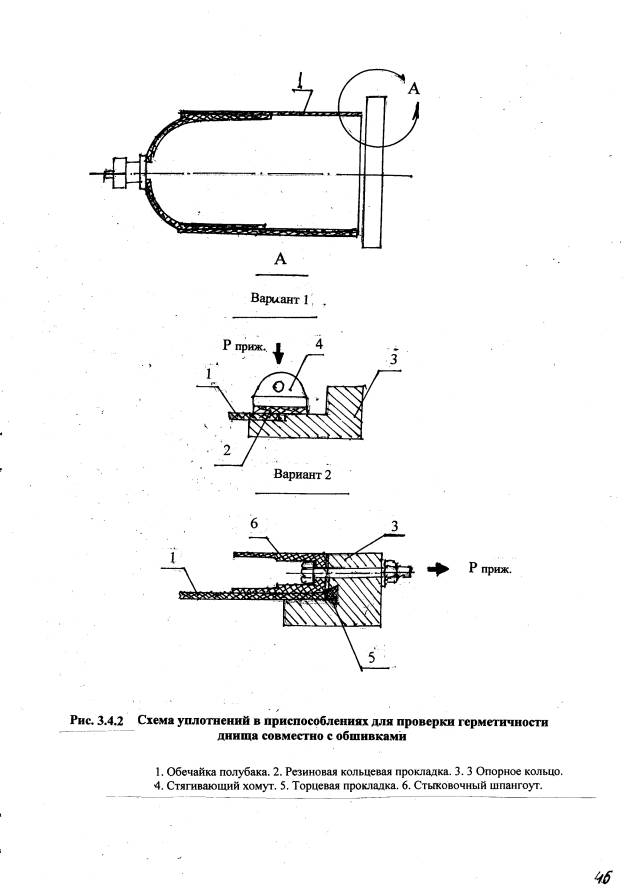

Отрабатывалось два типа уплотнение, показанных на Рис. 3.4.2. В варианте 1 уплотнение отрабатывалось с помощью ленточной резиновой прокладки 2, которая уплотнялась кольцевым бандажом 4. В варианте 2 уплотнение отрабатывалось с помощью установленного стыковочного шпангоута и торцевого уплотнения 5, а прижим обеспечивался стягивающимися болтами.

Ни в том, ни в другом варианте герметичности достичь не удалось. Это может быть объяснено тем, что в отрабатываемом приспособлении контур по окружности днища имел отклонения от такого же контура на оправке. Очевидно, лучше было бы не изготавливать отдельное приспособление для проверки на герметичность, а проверять днище не снимая его полностью с оправки, а только немного сдвинув его вдоль оправки с тем, чтобы образовать зазор для прохождения контрольной смеси. В силу сказанного днище проверялось на герметичность в составе бака.

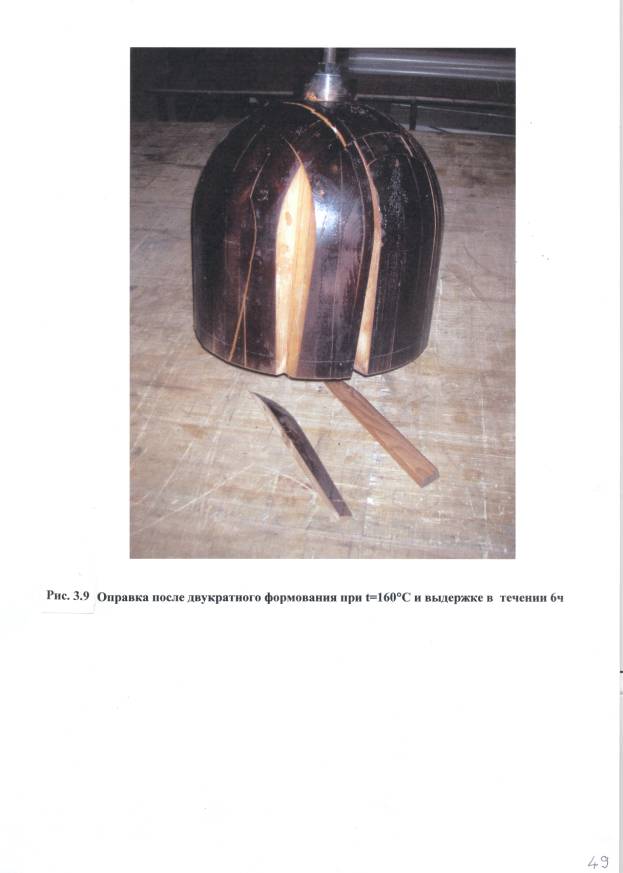

Изготовленная деревянная оправка для днища показана на Рис. 3.5. Изготовленное приспособление для проверки днища на герметичность показаны на Рис. 3.6, а оправка для изготовления всего бака показана на Рис. 3.7. Оправка днища после первого отверждения, а также стеклопластиковые цулаги для отверждения днищ показаны на Рис. 3.8. На Рис. 3.8 видно, что оправка после воздействия температуры изменила цвет, а после повторного использования вообще разрушилась, что показано на Рис. 3.9, что вызывало осложнения при проведении работ.

3.2 Оснастка для изготовления

элементов бака

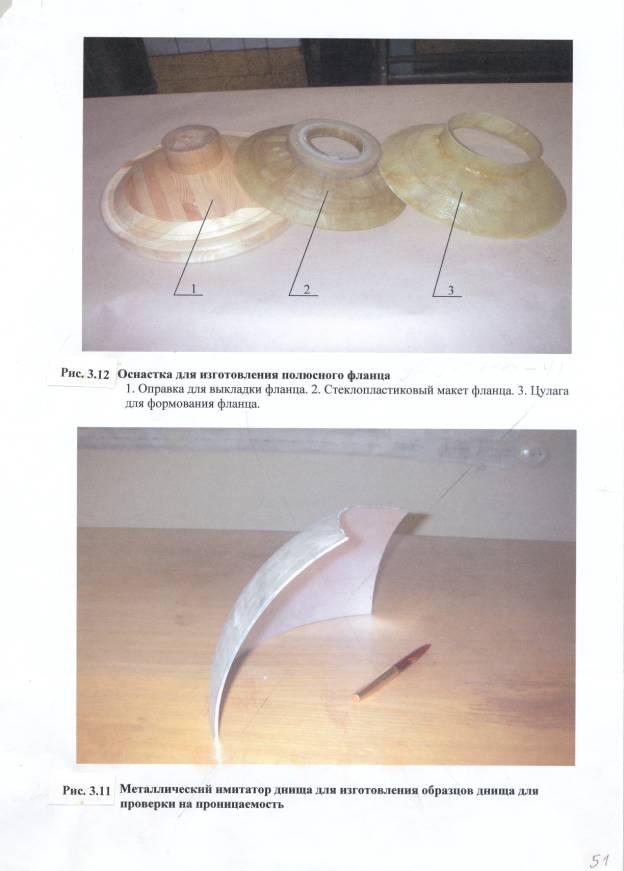

Для отработки изготовления П-образных стыковочных профилей изготовлена кольцевая стеклопластиковая оправка, показанная на Рис.3.10. Оправки для изготовления образцов показаны на Рис. 3.11, а на Рис. 3.12. показана оправка с цулагами для изготовления плоского торцевого фланца.

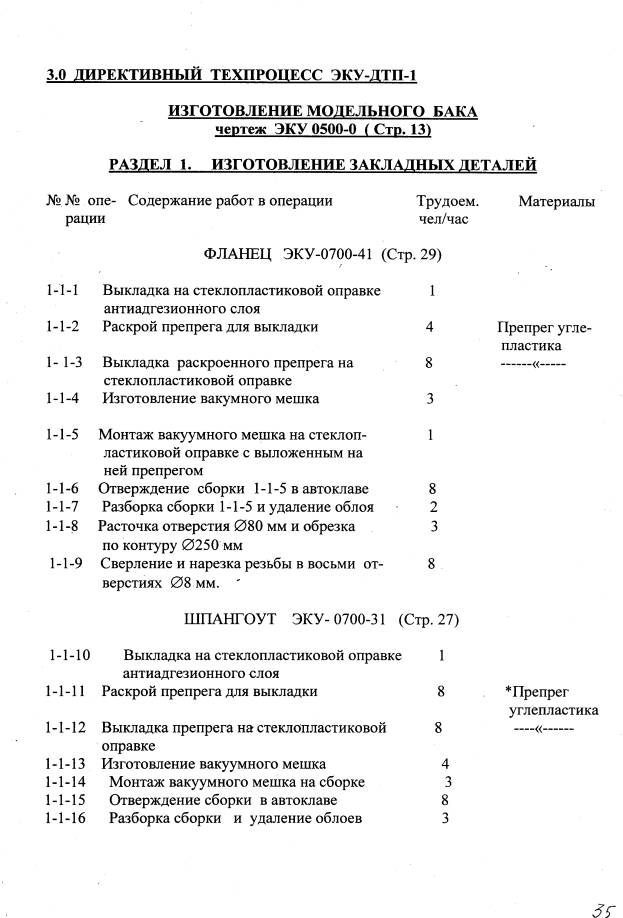

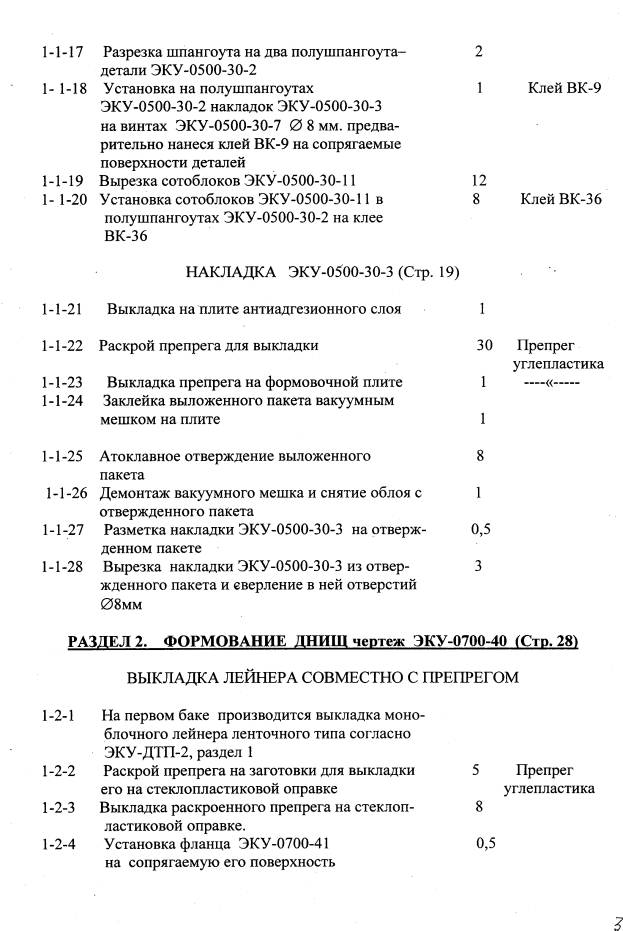

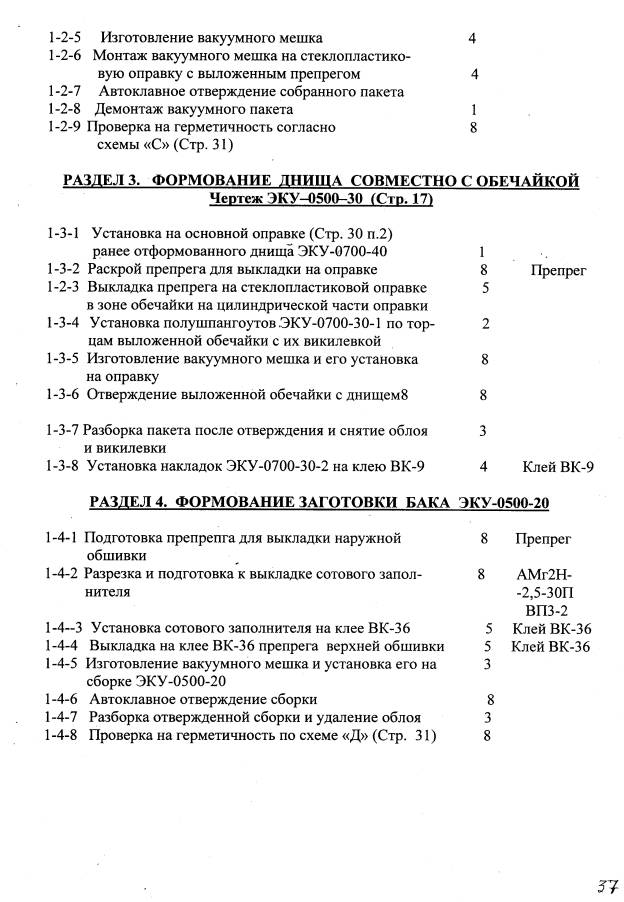

3.3. Директивный техпроцесс изготовления экспериментальных баков.

Данный техпроцесс был положен в основу при подготовке производства по изготовлению баков и определении трудоемкости предстоящих работ. В силу этого, далее приводится подлинный текст разработанного директивного процесса.

Глава 4.0 Отработка техпроцессов изготовления фрагментов

и экспериментальных баков

4.1. Назначение фрагментов конструкции бака

\

Прежде чем приступить к разработке техпроцесса изготовления экспериментальных баков, что являлось основной задачей контракта, необходимо было провести отработку изготовления их фрагментов.

В процессе изготовления фрагментов конструкции экспериментального бака проводилась отработка технологических режимов изготовления следующих его элементов, необходимых для изготовления экспериментального бака выкладочной технологии:

- кольцевых стыковочных профилей ЭКУ-0700-31,

- шаблонов раскроя пленки лейнера и препрега для их выкладки на оправке в

процессе изготовления днища ЭКУ-0700-40,

- конструкции цулаг для изготовления днища бака ЭКУ-0700-40,

- торцевого фланца ЭКУ-0700-41 с болтовым соединением,

- торцевого фланца без болтового соединения,

- трубчатого фланца ЭКУ- 0112-11,

- нарезки резьбы в углепластике.

- днища полубака ЭКУ-0700-40

Отработка технологи изготовления фрагментов конструкции экспериментального бака проводились методом вакуумного формования, в силу того, что автоклавы в НПО «Композит» и ВИАМ работали в нерегулярном режиме. Поэтому, с целью обеспечения выполнения контракта в строго установленные сроки, изготовление экспериментального бака производилось с использованием вакуумной технологии формования.

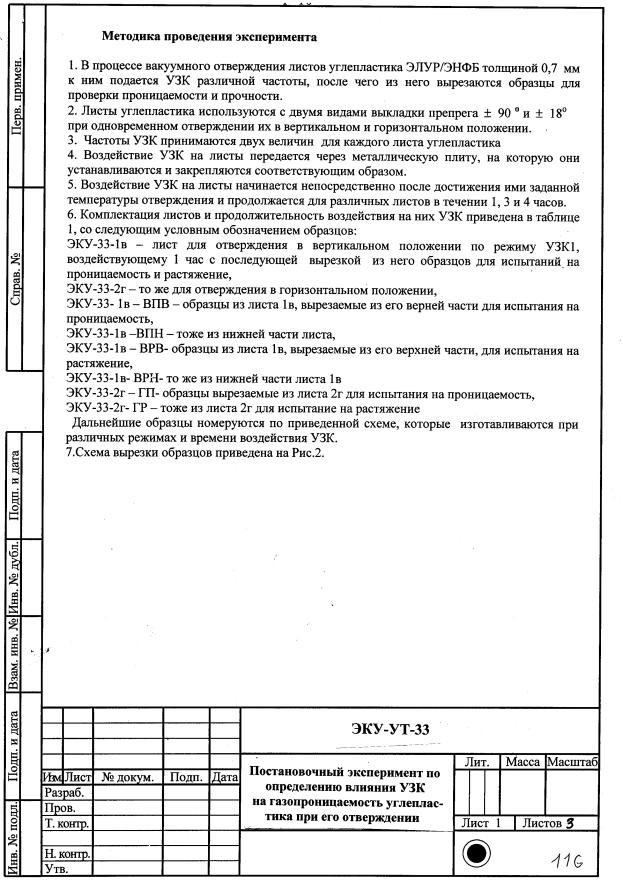

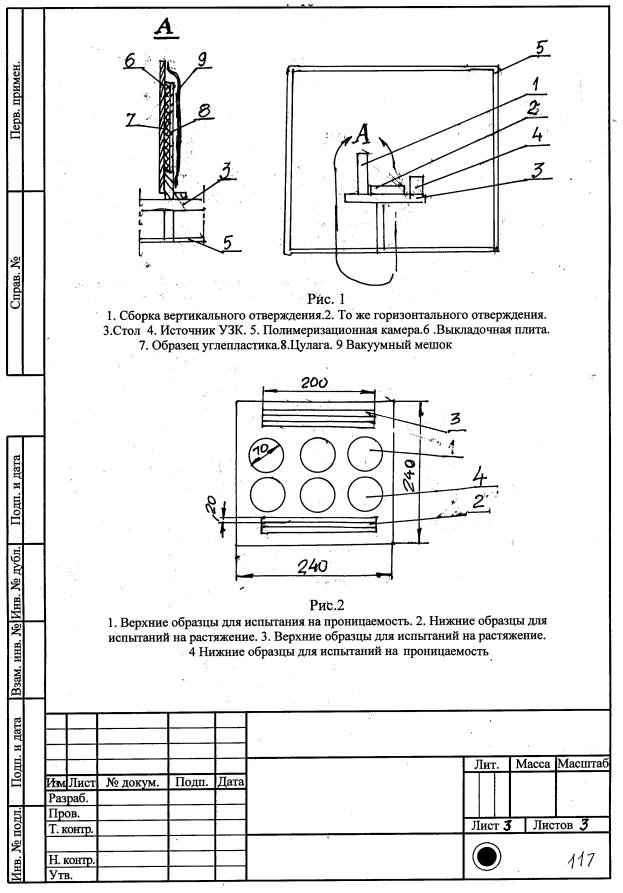

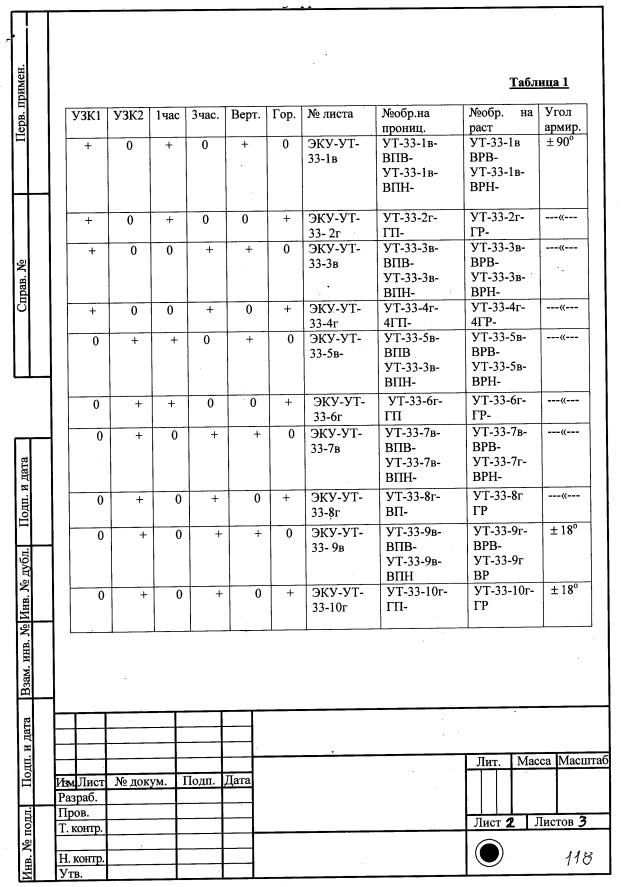

Отработка техпроцесса изготовления фрагментов конструкции проводились по выпускавшимся соответствующим техническим указаниям ЭКУ-УТ -… , которых было выпущено в общей сложности 35 наименований. Каждое из них вносило те или иные уточнения в конструкции и техапроцессы, необходимость в которых возникала в процессе предыдущего изготовления отрабатывавшихся фрагментов. Изготовление самих фрагментов конструкции проводилось по их рабочим чертежам. Качество отработанных техпроцессов оценивалось по результатам испытаний фрагментов и образцов материалов. Полученные результаты таких испытаний после проведенной отработки техпроцессов изготовления фрагментов приведены в главе 6.0.

4.2. Отработка техпроцессов

изготовления фрагментов конструкции

бака

4.2.1. Стыковочный профиль

ЭКУ-0700-31

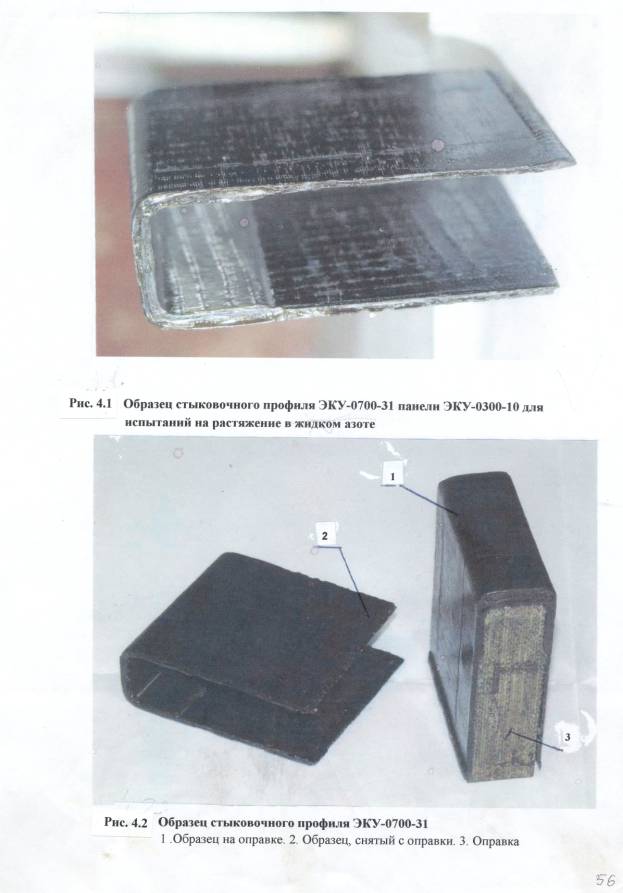

Отработка процесса выкладки препрега и режимов отверждения первоначально проводилась при изготовлении заготовок, показанных на Рис.4.1 и 4.2 этого профиля для использования в образце ЭКУ-0300-10, предназначенного для испытания фланцевого соединения на разрыв.

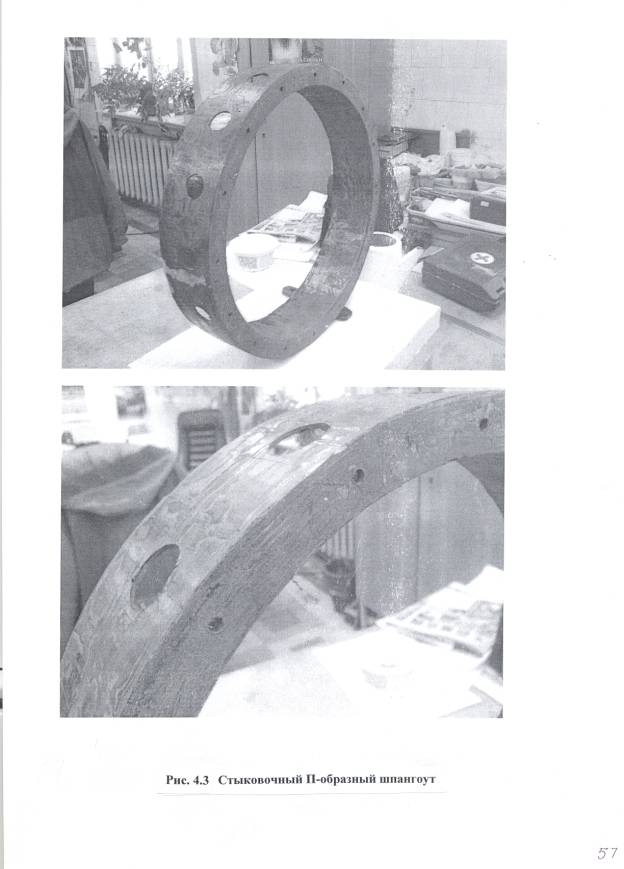

Дальнейшая отработка данного техпроцесса проводилась при изготовлении собственно самих кольцевых стыковочных профилей ЭКУ-0700-31 с учетом ранее полученных результатов. Изготовление осуществлялось на кольцевой стеклопластиковой оправке, показанной на Рис.3.10 главы 3.0. На Рис.4.3 . показан изготовленный профиль с отверстиями в его верхней боковой полке для закладки через них стыковочных болтов.

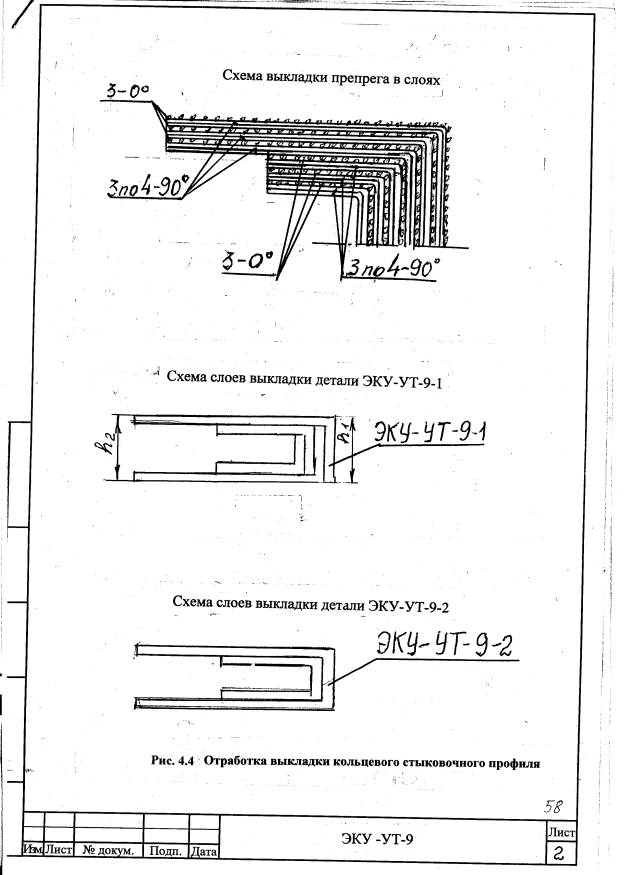

В процессе проведенной отработки технологии изготовления профиля определены оптимальные форма и размер заготовок препрега, позволившие избежать образования на них складок при их выкладке на оправке. Согласно технического указания ЭКУ-УТ-19 определена оптимальная схема укладки слоев препрега показанная в сечении ЭКУ-УТ-9-2 этого УТ, представленного на Рис. 4.4.

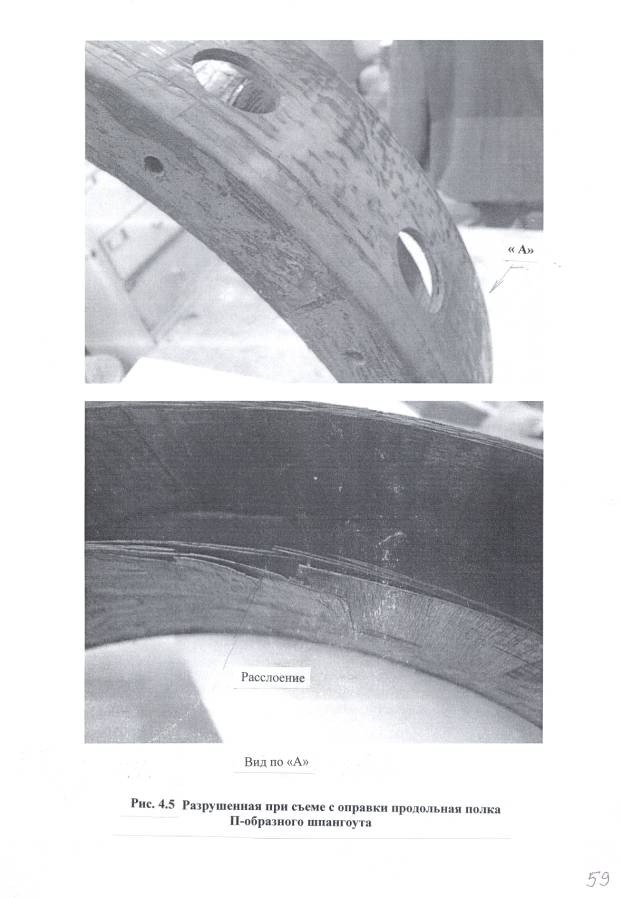

Установлены режимы термостабилизации изготовленной детали, позволившей снять внутренние напряжения и получить разницу в размерах по высоте детали h1 и h2, показанных на Рис. 4.4, в необходимых пределах 0,5 мм. вместо полученной разницы в этих размерах, доходившей до 2,0 мм. после снятия с оправки.

При съеме первой не термостабилизированной детали с замкнутой кольцевой оправки возникли существенные трудности и на этой детали образовались расслоения по ее торцу, из за его механических повреждений, показанные на Рис.4.5. В дальнейшем, при изготовлении последующих деталей с термостабилизацией, этого удалось избежать.

В процессе проведенных работ получена уникальная тонкостенная деталь сложной формы, изготовленная методом вакуумного формования из препрега углепластика без использования закрытой пресс-формы, применяемой обычно при изготовлении из полимеров деталей сложной формы.

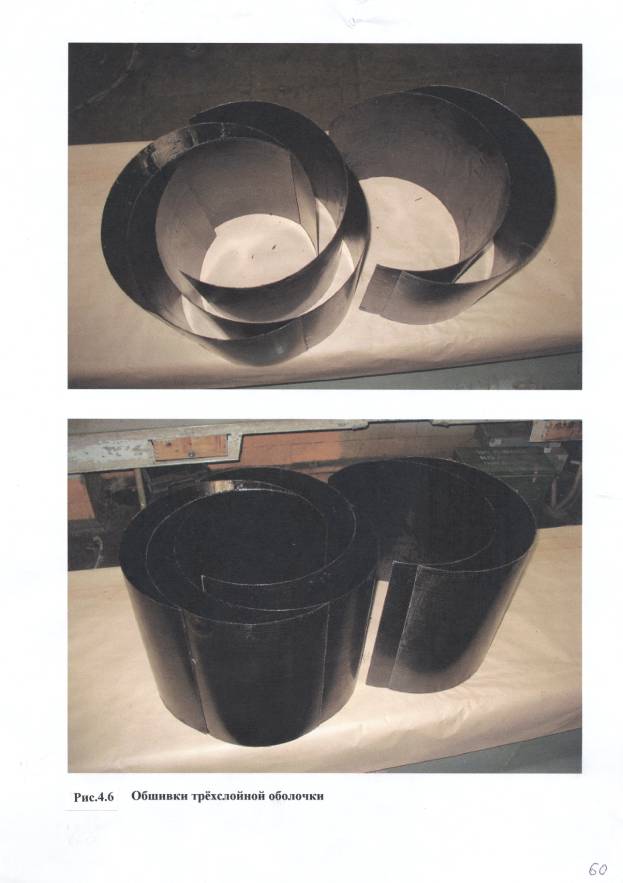

4.2.2. Обшивки трехслойной оболочки

Изготовление обшивок вначале проводилось путем выкладки плоских заготовок препрега, а потом перенесения с изгибом их на цилиндрическую оправку. Этот метод оказался неприемлем в силу того, что пакет плоской заготовки по ее толщине деформировался. В силу этого была отработана технология изготовления обшивок трехслойной оболочки путем непосредственной выкладки препрега на оправке с последующей их термо стабилизацией после отверждения по тому же режиму, что был разработан для П-образного профиля. Фото изготовленных обшивок показано на Рис 4.6.

4.2.3 Шаблоны раскроя пленки лейнера

и препрега для изготовления днища

ЭКУ-0700-40

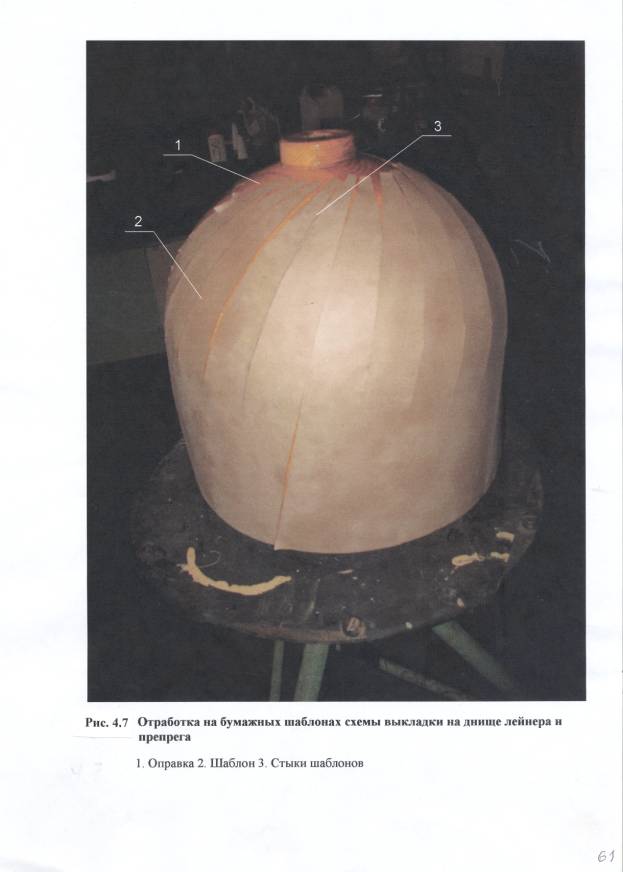

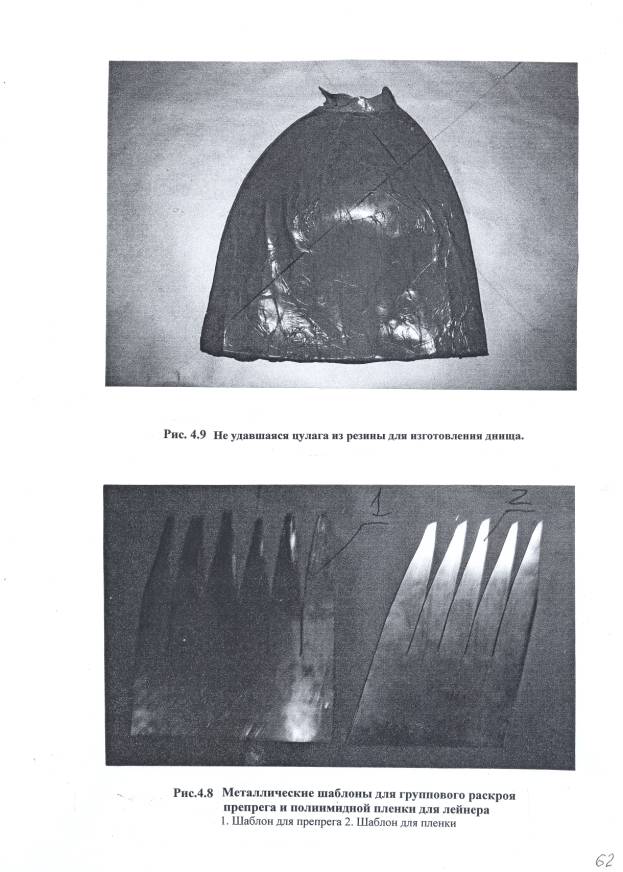

Данная работа явилась наиболее трудоемкой и потребовала предварительной разработки схемы выкладки заготовок пленок и препрега с использованием компьютерной проработки. Разработанные формы шаблонов из бумаги и выложенные на оправке днища показаны на Рис. 4.7 . Изготовленные металлические шаблоны по этим бумажным шаблонам, показаны на Рис.4.8.

Разработанная форма шаблонов и схема выкладки заготовок пленки и препрега позволила исключить появление складок на заготовках препрега при их выкладке на оправке с принятым направлением расположения волокон препрега по отношению к оси днища.

4.2.4 Цулаги для изготовления днища ЭКУ-0700-40 и лейнера

Формование тонкостенного днища, имеющего двоякую кривизну, требовало достаточно точного и равномерного прилегания цулаги к заготовке по всей ее сложной поверхности. Предполагалось, что этого удастся избежать при изготовлении резиновой цулаги.

Предпринятые попытки изготовления эластичных цулаг из термостойкой резины не увенчались успехом, в силу образования складок на внутренних поверхностях цулаг, появляющихся за счет большой усадки материала при его свободной вулканизации. Фото такой неудавшейся мягкой цулаги показано на Рис. 4.9.

В силу этого, было отработано изготовление жестких цулаг из стеклопластика, показанных на Рис. 3.8 главы 3.0. Для этого на штатной оправе вначале выкладывалась обшивка натурной толщины из стеклопластика, а по ней уже изготавливалась стеклопластиковая цулага.

4.2.5 Полюсный фланец ЭКУ-0700 – 41

с болтовым соединением заглушки

При отработке изготовления фланца возникли осложнения с обеспечением указанной в чертеже схемы выкладки препрега в утолщении под отверстия крепления заглушки. Эта схема не обеспечила необходимой прочности материала в месте нарезки резьба в углепластике для установки в них болтов крепления заглушки. Схему выкладки препрега, указанную в чертеже и приведенную на Рис. 4.10 осуществить не удалось. Использованная оснастка для отработки изготовления такого фланца приведена на Рис. 3.12 главы 3.0.

В силу этого в качестве полюсного фланца был использован трубчатый фланец ЭК0112-11, схема которого показана на том же рисунке. Крепление его к днищу может осуществляться либо на клее, либо с использованием болтового соединения с анкерными гайками, как показано на Рис. 4.10.

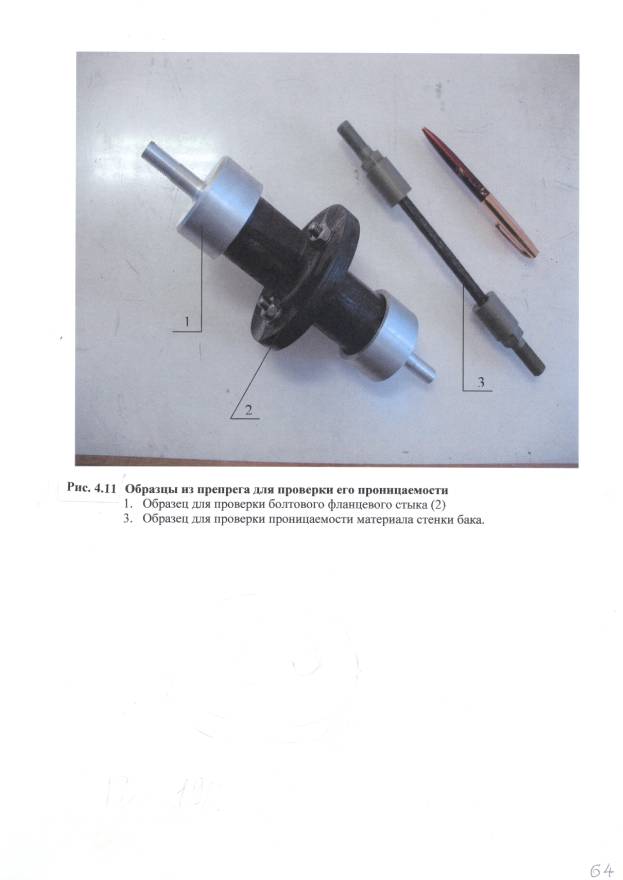

4.2.6 Трубчатый фланец ЭКУ-0112-11

Фланец предназначен для изготовления образца ЭКУ-ЭКУ-0112-10, показанного на Рис. 4.11, позиция 1. Изготовленный фланец из углепластика, находящийся на оправке, показан на Рис. 4.12. Его макет из стеклопластика показан на Рис. 4.13, который использовался для изготовления цулаг. Причем, как было установлено, цулаги на резьбовую и цилиндрическую часть необходимо было использовать раздельные, с тем чтобы обеспечить равномерную опрессовку материала разной толщины имеющегося в трубчатой стенке фланца и резьбовой части на конце трубчатой части.

В процессе отработки технологии изготовления фланца определены оптимальные формы и размеры заготовок препрега, а также схема их выкладки, исключившие образование складок на заготовках при их выкладке на оправке.

При изготовлении трубчатого фланца отработаны технологические режимы резания при нарезании резьбы в углепластике.

4.2.7. Конструкция полимерного лейнера

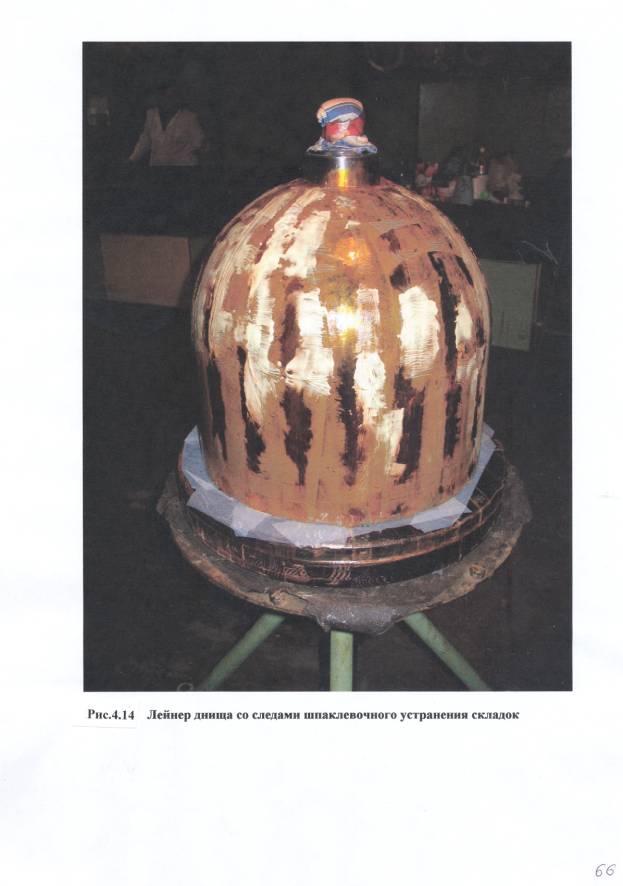

С использованием разработанных шаблонов вырезки заготовок лейнера и препрега, указанных в разделе 4.2.3 отработан процесс их выкладки на оправке. В процессе этих работ отработаны: количество слоев полиимидной пленки в составе лейнера, тип используемого клея, метод нанесения клея ВК-36 при изготовлении лейнера, порядок выкладки и предварительной ручной прикатки слоев препрега, а также технология вышпаклевывания лейнера в ряде мест, где появляется волнистость после его отверждении, происходящая за счет неравномерной термоусадки полиимидной пленки на сложной форме. Фото лейнера с нанесенной шпатлевкой показан на Рис. 4.14,

4.3. Изготовление

экспериментальных бакв

4.3.1 Днище полубака ЭКУ-0700-40

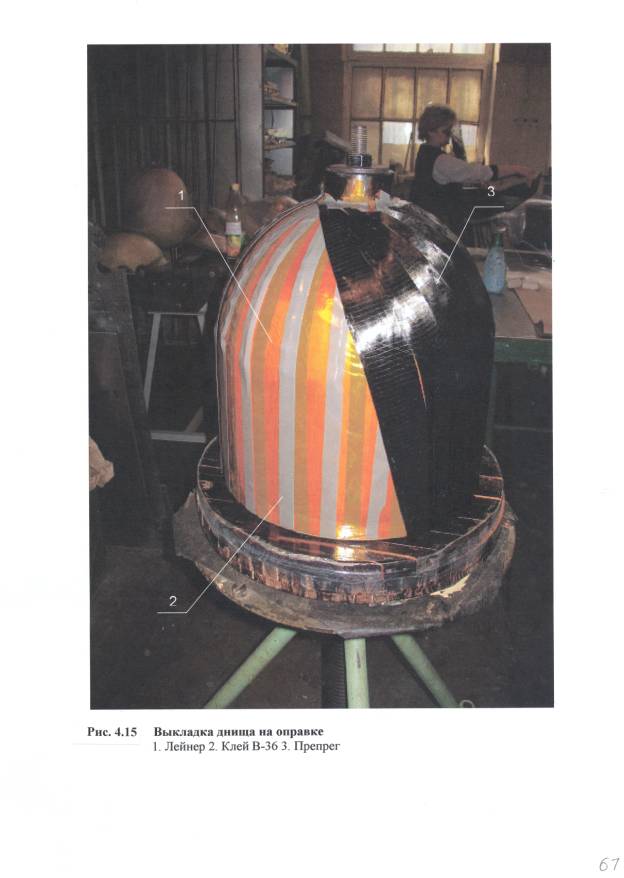

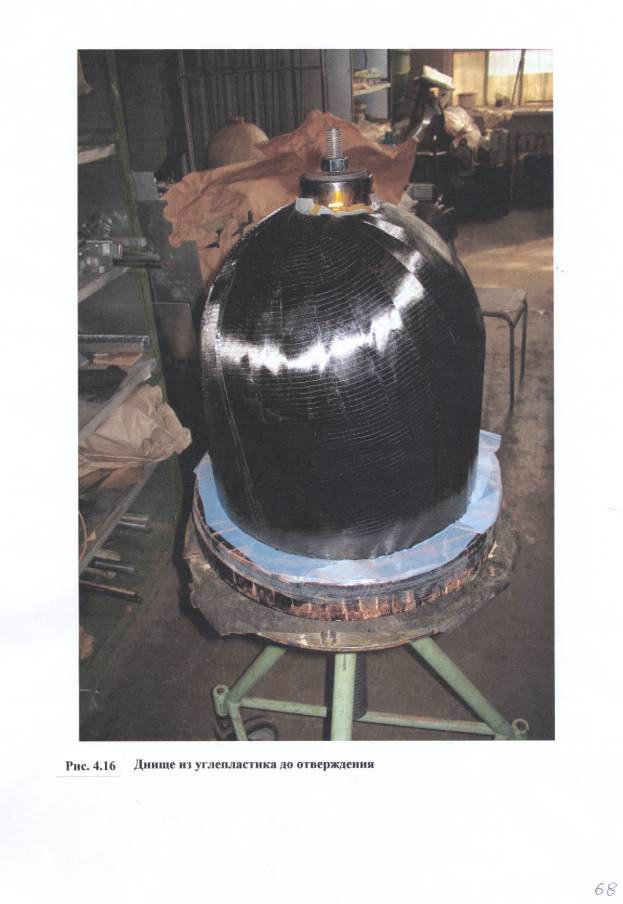

С использованием разработанных шаблонов раскроя препрега, показанных на Рис. 4.8 отработана технология совместного изготовления днища с лейнером. Фото выложенного лейнера, с нанесенными полосками клея ВК-36, и первого слоя препрега оказано на Рис. 4.15, фото полностью выложенного днища из препрега показано на Рис. 4.16. Предусмотренную проверку на герметичность днища с использованием разработанного приспособления осуществить не удалось, как это указывалось в главе 3.

4.3.2

Экспериментальный бак ЭКУ-0500-0

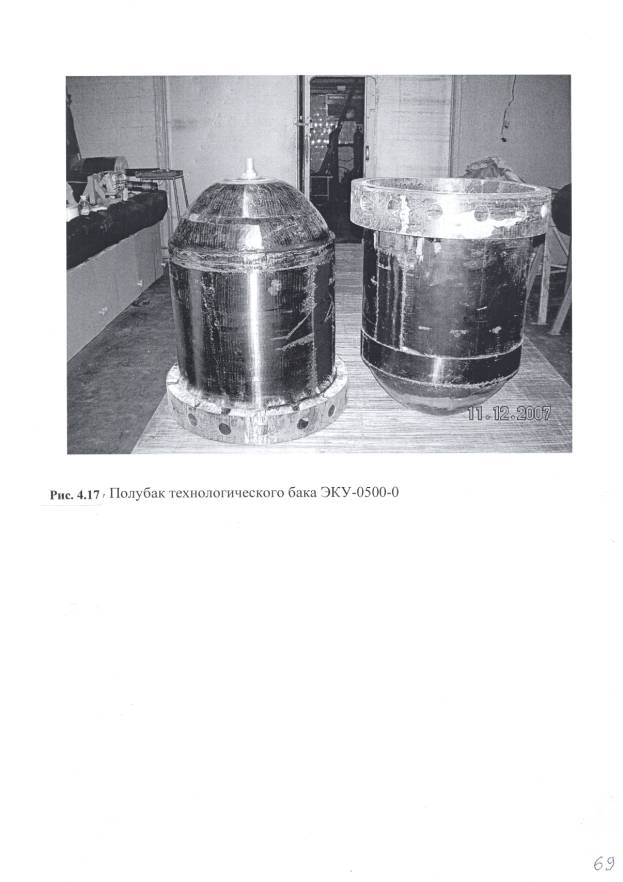

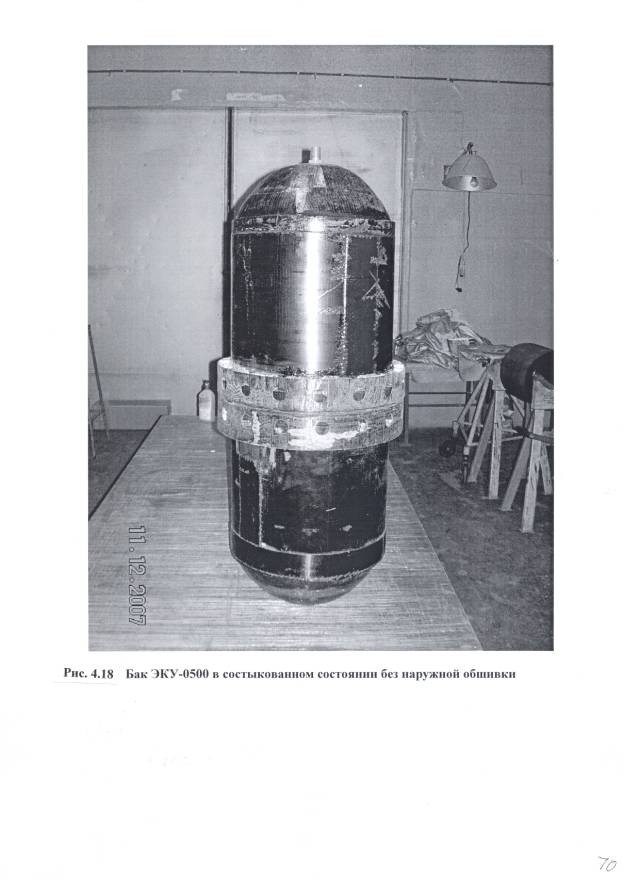

Бак изготавливался на деревянных оправках с использованием ранее отработанных техпроцессов изготовления фрагментов. Изготовленные полубаки до их стыковки показаны на Рис. 4.17. В состыкованном состоянии бак показан на Рис. 4.18.

Испытать бак на герметичность не представилось возможным в силу того, что в конструкцию данного бака был вовлечен первый изготовленный П-образный стыковочный шпангоут с имевшимися в нем расслоениями, возникшими при его съеме с оправки. Перед установкой он был отремонтирован путем наклейки накладок из препрега на поврежденное место. Проведенный данный ремонт оказался мало эффективным и в этом месте образовался сквозной свищ, не позволивший поднять давление в баке для проверки герметичности других мест бака. Данный шпангоут был вовлечен в сборку в силу отсутствия необходимого количества препрега, закупленного в ограниченном объеме из за недостатка средств по контракту.

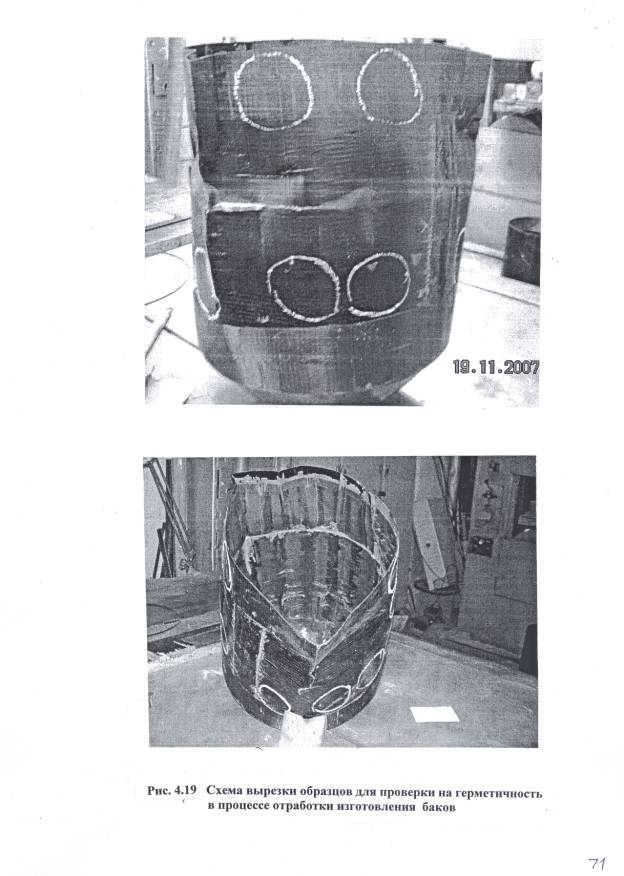

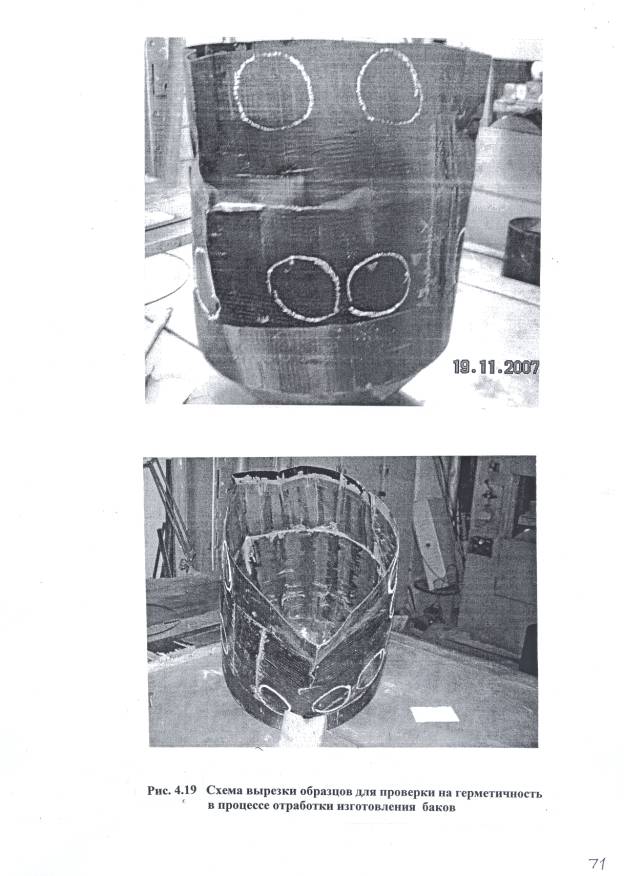

С целью оценки степени герметичности обшивок были вырезаны дисковые образцы из одной из технологических внутренних обшивок полубака изготовленных совместно с днищем, как показано на Рис. 4.19. Испытания показали, что эти образцы имели герметичность равную 1.10-4 л/мк. сек. см2, что на 0,5 порядка выше по сравнению с образцами, изготавливавшимися вакуумным формованием на металлической подложке. Очевидно в этом случае, могло сказаться влияние материала оправки, при которой может иметь значение поверхностная твердость материала подложки при формовании на ней материала. Это предположение подтверждается тем, что после погружения в жидкий азот эти образцы потеряли герметичность до величины 1,0 л./мк.сек.см2. Образцы, изготовленные ранее на металлической подложке, имевшие герметичность 5.105, сохранили ее после погружения в жидкий азот и выдержки в нем в течение 15 минут

Испытание образцов на прочность материала обшивки, вырезанных из той же технологической обшивки бака показали прочность на растяжении 37 кг/ мм2, что соответствует прочности аналогичных стандартных образцов. Следовательно, материал подложки не повлиял на прочность материала в отличие от его влияния на проницаемость.

После завершения контракта работа с этим баком была продолжена, о чем будет сказано во втором разделе данного отчета.

4.3.3

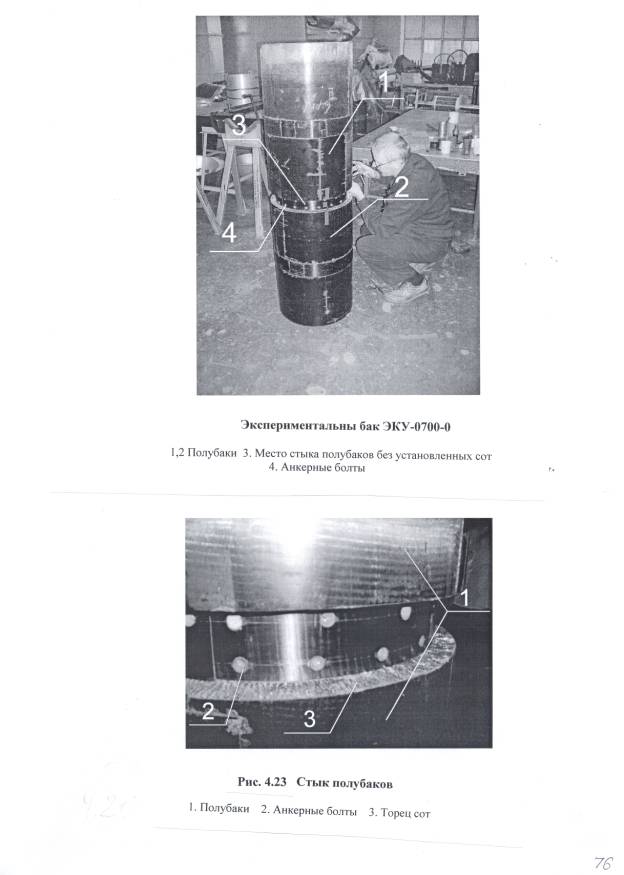

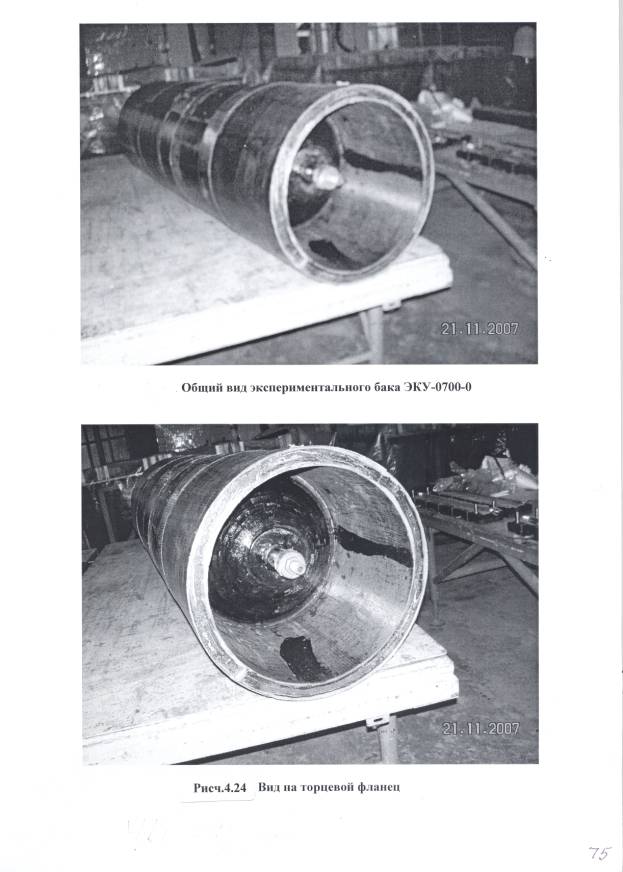

Экспериментальный бак ЭУ-0700-0

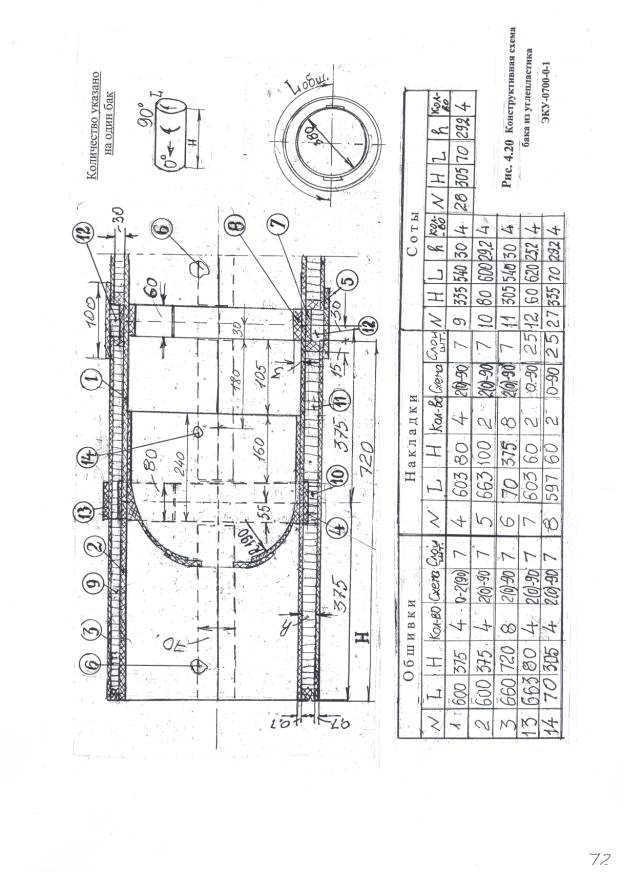

Конструктивная схема бака ЭКУ-0700-0, уточненная по результатам проведенной предварительной отработки фрагментов представлена на Рис.4.20. Технологическая схема изготовления полубаков представлена на Рис. 4.21 и 4.22. Стыковка полубаков на анкерных гайках показана на Рис. 4.23, а собранный бак показан на Рис.4.24. Испытать на герметичность и этот бак не представилось возможным. Но уже по другой причине.

В первом баке была технологическая причина, а в этом баке была допущена конструктивная недоработка, показанная на Рис. 4.25. В месте пересечения продольных и поперечных накладок, стыковавших обшивки, зазор между ними не был перекрыт одной из прокладок и в этом месте образовались свищи, так же не позволившие надуть бак для проверки его герметичности. После завершения контракта этот стык бака был доработан, о чем будет сказано во втором разделе данного отчета.

Глава 5.0 . Разработанные технологические режимы изготовления

фрагментов бака из углепластика

Технологические режимы приводятся из числа отрабатывавшихся при выполнении темы «Лейнер». Отработка производилась в процессе изготовления фрагментов и технологического бака из углепластика, по которым отсутствовал опыт их изготовления. К ним относятся :

- днище бака из углепластика с полимерным лейнером,

- полимерный лейнер,

- изготовление и использование обкладных цулаг,

- трубчатый фланец,

- соединение металлических трубопроводов с углепластиковым баком

- П-образный стыковочный шпангоут.

- герметичное соединение трехслойной оболочки из углепластика

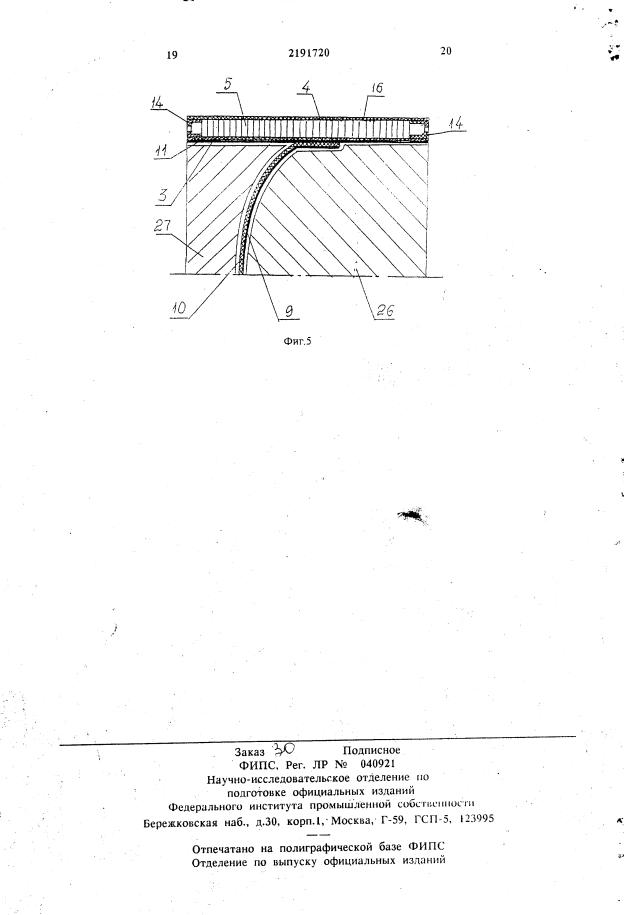

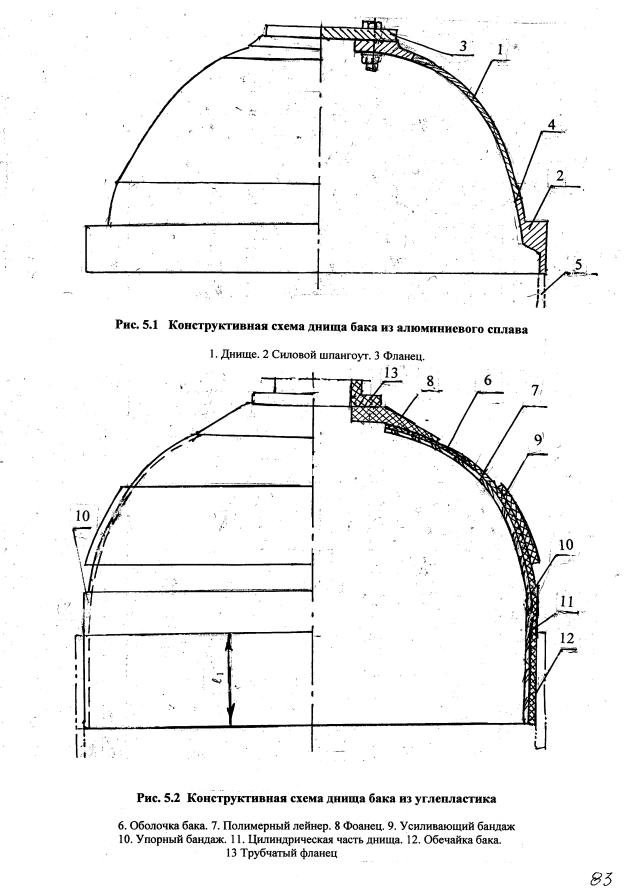

5.1 Днище бака из углепластика с полимерным лейнером

Днища из алюминиевых сплавов для баков ракет показанное на Рис. 5.1 состоят из заранее изготовленных деталей, таких как обечайка днища 1, силового шпангоута 2, нескольких фланцев 3, располагающихся в разных местах обечайки, если в конструкции предусмотрено их несколько штук. Все эти детали соединяются между собой сваркой 4, а днище с помощью сварки приваривается к обечайке бака 5.

Углепластиковое днище, показанное на Рис.5.2, состоит из силовой углепластиковой оболочки 6 с полимерным лейнером

7, располагающимся под ней, полюсного фланца 8, усиливающего бандажа 9,

упорного бандажа 10, и цилиндрической части 11, на длине ![]() , которой происходит соединение днища с обечайкой бака 12. К

полюсному фланцу 8 крепится трубчатый фланец 13, который герметизирует бак после его сборки и

является конструктивным средством для

присоединения к углепластиковому баку металлических трубопроводов. Упорный

бандаж 10 является ограничителем при

установке съемной части оправки на ее оси. Усиливающий бандаж 9 установлен в

силу того, что угол армирования днища оказалось возможным технологически выполнить отличающимся от оптимального, о чем упоминалось ранее.

, которой происходит соединение днища с обечайкой бака 12. К

полюсному фланцу 8 крепится трубчатый фланец 13, который герметизирует бак после его сборки и

является конструктивным средством для

присоединения к углепластиковому баку металлических трубопроводов. Упорный

бандаж 10 является ограничителем при

установке съемной части оправки на ее оси. Усиливающий бандаж 9 установлен в

силу того, что угол армирования днища оказалось возможным технологически выполнить отличающимся от оптимального, о чем упоминалось ранее.

В отличие от металлического днища, изготавливаемого из заранее изготовленных элементов, углепластиковое днище представляет собой моноблочную конструкцию. При ее изготовлении одновременно изготавливается конструкция днища и материал, из которого оно состоит, в силу чего, технология изготовления днища из углепластика обеспечивает одновременно его герметичность, прочность конструкции и необходимые прочностные свойства материала, из которого оно изготовлено. В данном техпроцессе изготовление днища и всего бака выполняется выкладочной технологией препрега из угля с вакуумным отверждением.

Технологический режим изготовления днища.

1. В углепластиковом днище бака с полимерным лейнером, лейнер располагается на внутренней поверхности оболочки днища, которая имеет в верхней части полюсный фланец с установленным на нем трубчатым фланцем, в средней ее части которого размещается усиливающий ее бандаж, в нижней части располагается цилиндрическая часть, а над ней имеется упорный бандаж.

2. Изготовление днища из углепластика с полимерным лейнером, обеспечивающим моноблочность его конструкции, начинается с выкладки на оправке лейнера из полимерной пленки, на него выкладывают оболочку из препрега угля, устанавливают на них цулаги и отверждают вакуумным способом, после чего на оболочку, в верхней ее части, приклеивают полюсный фланец из препрега, усиливающий и упорный бандажи, устанавливают на каждый из них свои цулаги и производят их отверждение вакуумным методом.

3. Крепление углепластикового днища бака к углепластиковой оболочке бака осуществляется путем клеевого соединения их на длине цилиндрической части днища одновременно при выкладке из препрега обечайки бака, часть которой заходит на всю длину цилиндрической части днища, с последующим их отверждением.

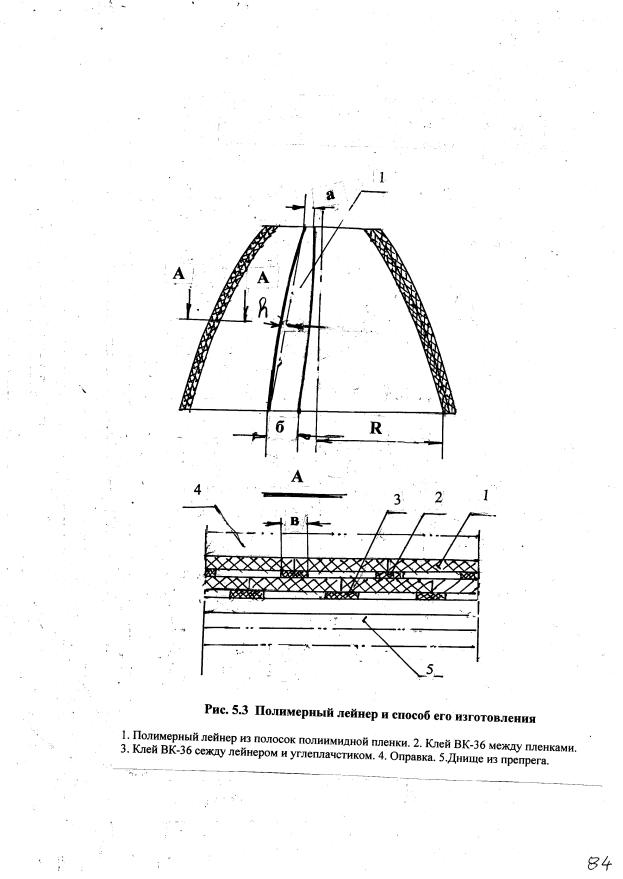

5.2. Полимерный лейнер

Разработанный лейнер из полимерного материала представлен на Рис. 5.3. и состоит из двух слоев полиимидной пленки толщиной каждый 20 мкм., соединенных между собой полосками клея ВК-36. Каждый слой лейнера состоит из полосок пленки 1 оживальной формы, с размерами «а», «б» и «h».

Технологически режим

1. Изготовление лейнера происходит в следующем порядке. На оправку 4 выкладывается первый слой полосок 1 пленки. На выложенный слой пленки выкладываются полоски клея 2 по местам стыка полосок пленки. Второй слой пленки выкладывается со сдвигом относительно полосок первого слоя. Полоски пленки в слоях выкладываются впритык друг к другу, не допуская образования зазоров между ними. На выложенный пакет устанавливается цулага, после чего он отверждается вакуумным или автоклавным способом. В случае появления на пленке после отверждения незначительной волнистости в отдельных местах, допускается их зашпаклевывание пастой ЗК (заливочная композиция) с последующим зашкуриванием этих мест. После изготовления лейнера, не снимая его с оправки, на него выкладываются полоски клея 3, на них выкладывается препрег 5 и начинается изготовление самой углепластиковой оболочки днища.

2. Слои полиимидной пленки лейнера соединяются между собой полосками клея шириной «в». Указанные размеры полосок пленки 1 выбираются в зависимости от величины радиуса «R» исходя из недопущения образования складок на пленке и появления зазоров между слоями, при их выкладке. Ширина полоски клея «в» принимается равной одной трети от средней ширины полоски пленки с тем, чтобы обеспечить свободный выход летучих из клея при его отверждении.

5.3.

Изготовление и использование обкладных цулаг

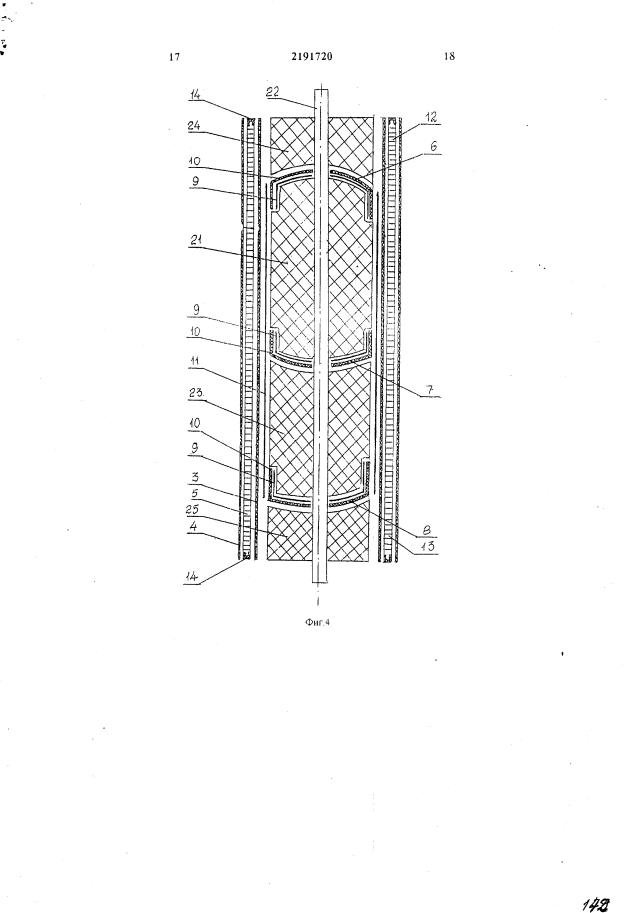

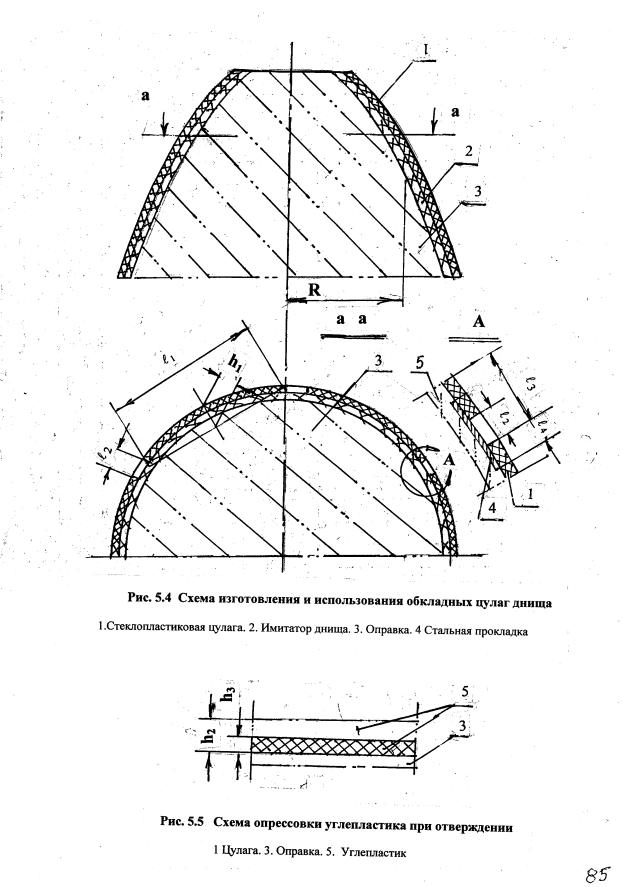

При формообразовании выкладочных тонкостенных сферических и цилиндрических изделий из углепластиков, обкладные цулаги должны плотно облегать выложенный пакет препрега и лейнера с тем, чтобы обжатие его было равномерным по всей сложной поверхности изделия, включая поверхность двоякой кривизны, какая имеется у днищ. Решение этой задачи обеспечивается разработанным техпроцессом. Схема разработанного метода изготовления и использования обкладных цулаг для формообразования изделий замкнутой формы представлена на Рис. 5.4 и 5.5.

Технологический режим

1. На оправке 3 выкладывается имитатор 2 формуемого

изделия с реальными его толщинами,

например из стеклопластика холодного отверждения. На него выкладывается

заготовка цулаги 1 из двух слоев стеклоткани

ТС-10 на связующем холодного отверждения, которая отверждается вакуумным

способом, затем зачищается ее

внутренняя сторона и после чего она разрезается на части. Количество частей

цулаги определяется исходя из того, чтобы отношение ![]() h1 к

h1 к ![]() 1 находилось в пределах 3,65

1 находилось в пределах 3,65![]() 0,05.

0,05.

2. С целью

предотвращения образования складки на отверждаемом материале в месте стыка

частей цулаг, необходимо обеспечить соответствующий зазор между ними, показанный

в узле «А». В зазоре между частями цулаги и отверждаемым материалом укладывается прокладка 4 из стальной ленты

толщиной 0,08-0,1 мм. Зазор ![]() 2 в местах

стыка цулаг должен обеспечиваться равным величине 6.28.N:К, где N =( h2 – h3) представляет собой величину опрессовки

материала в процессе

его отверждения, показанную на Рис. 10, К -

количество частей цулаги. Ширина цулаги

2 в местах

стыка цулаг должен обеспечиваться равным величине 6.28.N:К, где N =( h2 – h3) представляет собой величину опрессовки

материала в процессе

его отверждения, показанную на Рис. 10, К -

количество частей цулаги. Ширина цулаги ![]() 3 принимается равной удвоенной величине зазора

3 принимается равной удвоенной величине зазора ![]() 2 и устанавливается с

перекрытием

2 и устанавливается с

перекрытием ![]() 4 равным

0,5

4 равным

0,5![]() 2.

2.

Использование прокладки из алюминиевой фольги не

допускается в силу того, что при отверждении под ней образуются складки

материала.

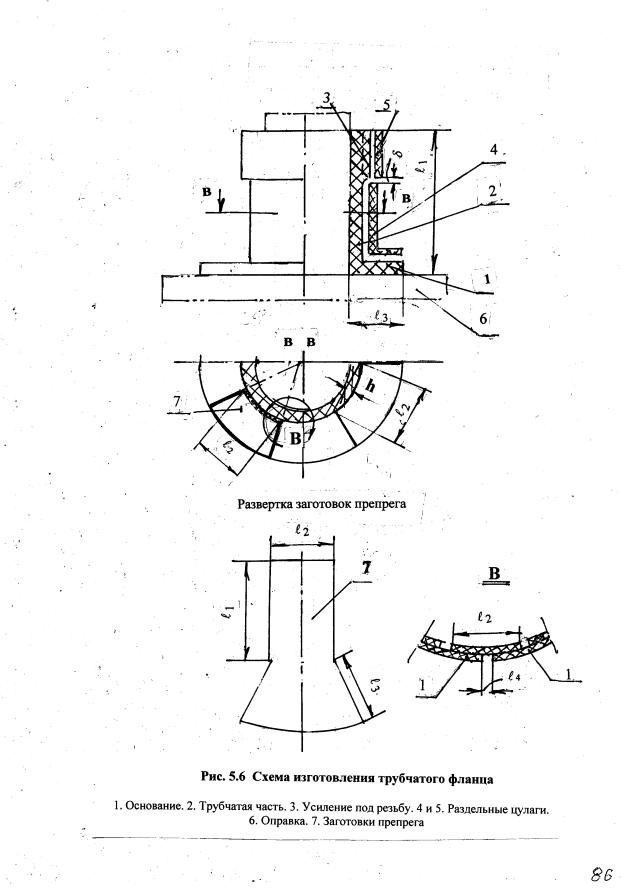

5.4.

Изготовление трубчатого фланца

В баках из углепластика трубчатый фланец служит для его герметизации, а также для обеспечения стыковки металлических трубопроводов с углепластиковым баком.

Углепластиковый фланец, показанный на Рис.5.6 состоит из основания 1, трубчатой части 2 и усиления 3 под резьбу. Известны способы изготовления из полимеров подобных деталей сложной формы, описанные в литературе. Такие детали изготавливаются в закрытых пресс-формах с дисперсным наполнителем в виде крошки или рубленых волокон различных полимеров. Детали, изготовленные по такой технологии, обладают достаточно малой прочностью. Детали с повышенной прочностью можно изготавливать с применением в качестве наполнителя угольные препреги. В настоящей работе разработан техпроцесс изготовления трубчатого фланца по выкладочной технологии из препрега, без использования закрытых довольно сложных пресс форм.

Технологический режим

1. Техпроцесс

изготовления фланца из препрега состоит в том, что препрег выкладывают на

оправке 6 послойно из заготовок препрега 7, со смещением их по отношению друг к

другу в каждом слое, как показано в

узле «В». Заготовки состоят из прямоугольной части с размерами ![]() 1,2. и из секторной части с длиной

1,2. и из секторной части с длиной ![]() 3..

3..

2. С тем.

чтобы при выкладке заготовок на оправке

не образовывались складки в месте пересечения прямоугольной и

цилиндрической части заготовки, длина ![]() 2 не должна превышать более, чем в шесть раз

высоту h,

образовывающуюся на этой длине заготовки при ее выкладке на цилиндрической

части оправки.

2 не должна превышать более, чем в шесть раз

высоту h,

образовывающуюся на этой длине заготовки при ее выкладке на цилиндрической

части оправки.

3. После выкладки нужного количества заготовок для получения необходимой толщины детали, на цилиндрической части наматывается усиление 3 для нарезки на нем резьбы.

4.Для отверждения заготовки детали вакуумным или автоклавным методом устанавливается две цулаги 4 и 5. Каждая из оправок разрезается на части, их количество, стыки и зазоры между ними принимаются согласно рекомендаций, изложенных в техпроцессе изготовления обкладных цулаг. По завершению отверждения деталь обтачивается до нужных размеров и нарезается резьба.

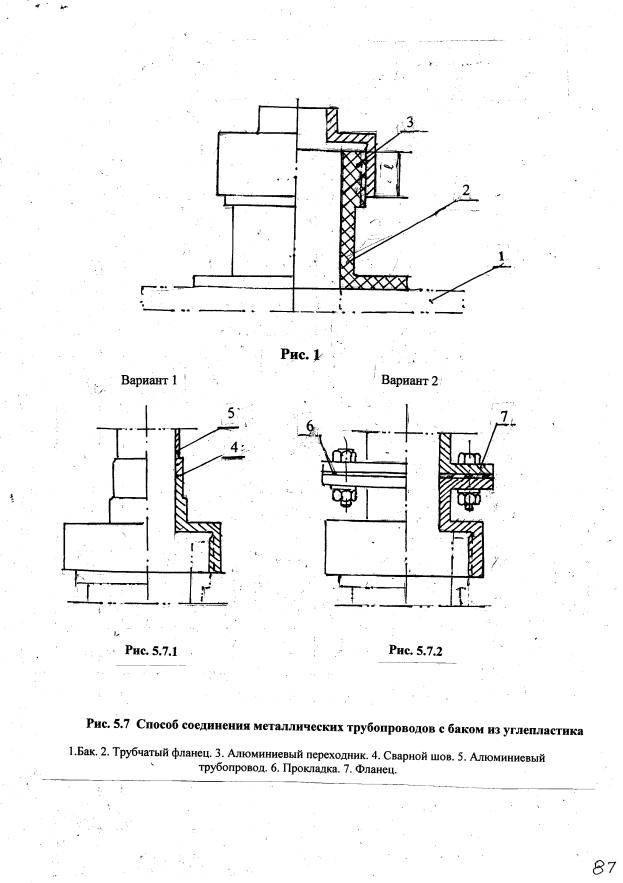

5.5. Соединение

металлических трубопроводов с углепластиковым баком

Углепластики обладают практически нулевым коэффициентом термического изменения, в то время когда металлы в этих условиях имеют существенную их величину, что затрудняет обеспечение необходимой герметичности в местах их соединения при наличие в баках криогенных компонентов топлива.

Технологический режим

1. В данном техпроцессе эта задача решается

путем установки на баке 1 трубчатого фланца 2 из углепластика, показанных

на Рис. 5.7, на который навинчивается на

клее ВК-9 переходник 3 из алюминиевого

сплава. При пониженных температурах переходник из алюминиевых сплавов за счет

температурной усадки обожмет углепластик и не нарушит имеющуюся герметичность в

резьбовом соединении, которая обеспечивается соответствующей длиной резьбовой

части и типом нарезаемой резьбы. Наиболее оптимальными явились резьба М 1,5, а

длина ![]() равной не менее 20

мм.

равной не менее 20

мм.

2. К алюминиевому переходнику сваркой 4 подсоединяется сваркой либо алюминиевый трубопровод 5, либо биметаллический переходник для приварки стального трубопровода как показано на Рис. 5.7.1. На Рис. 5.7.2 показано подсоединение к переходнику трубопровода из любого метала с помощью фланца 7 на болтовом соединении с прокладкой 6.

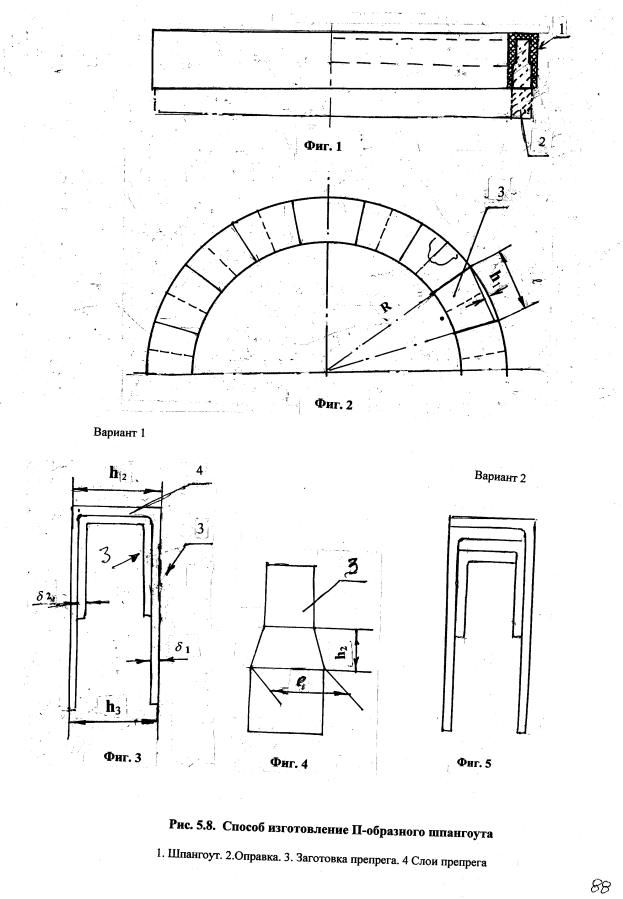

5.6. Изготовление П-образного стыковочного

шпангоута

Сложные детали из полимеров, каким является П-образный шпангоут,

обычно изготавливаются в закрытых пресс формах из материалов с

дискретным наполнителем. Настоящим техпроцессом разработан способ

изготовления данного шпангоута, показанного на Рис.5.8, с использованием

выкладочной технологии из препрега угля с последующим вакуумным или

автоклавным его отверждением с обеспечением его геометрических размеров с допустимыми отклонениями.

Технологический режим

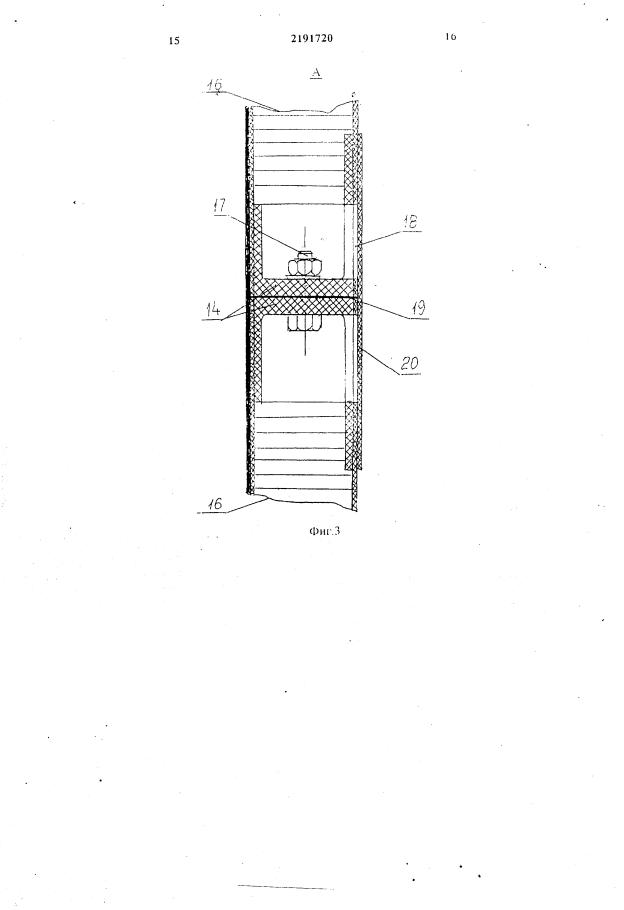

1. Шпангоут 1 (Фиг.1) выкладывается на оправке 2 из

заготовок препрега 3 (Фиг.4) шириной ![]() 1 послойно со сдвигом их стыков в каждом слое на

половину ширины заготовки. Ширина заготовки выбирается в зависимости от радиуса

шпангоута, такой чтобы ее длина

1 послойно со сдвигом их стыков в каждом слое на

половину ширины заготовки. Ширина заготовки выбирается в зависимости от радиуса

шпангоута, такой чтобы ее длина ![]() 1

1![]() не превосходила более чем в шесть раз высоты h1

не превосходила более чем в шесть раз высоты h1![]() (Фиг.2), образуемой шириной заготовки при выкладке ее на

оправке.

(Фиг.2), образуемой шириной заготовки при выкладке ее на

оправке.

2. Выкладка слоев препрега 4 с толщинами ![]() 1,2 (Фиг.

3) на горизонтальной полке производится друг на друга по варианту 1 Фиг.3), в

силу того, что выкладка по варианту 2 (Фиг. 5) оказалась при испытаниях менее

прочной. На выложенную из препрега заготовку шпангоута устанавливают цулаги со

стыком их на горизонтальной полке с обеспечением зазоров между ними и

требований их установки в этом месте согласно рекомендаций, изложенных в

техпроцессе изготовления и использования цулаг.

1,2 (Фиг.

3) на горизонтальной полке производится друг на друга по варианту 1 Фиг.3), в

силу того, что выкладка по варианту 2 (Фиг. 5) оказалась при испытаниях менее

прочной. На выложенную из препрега заготовку шпангоута устанавливают цулаги со

стыком их на горизонтальной полке с обеспечением зазоров между ними и

требований их установки в этом месте согласно рекомендаций, изложенных в

техпроцессе изготовления и использования цулаг.

3. С тем,

чтобы сохранить после отверждения

разницу между высотами h2

и h3 (Фиг.

3) в приемлемых пределах, разработан режим термостабилизации детали после ее отверждения,

который позволил эту разницу с 2мм. свести к 0,5 мм. Режим термостабилизации

состоит в том, что отвержденную деталь, не снимая с оправки, выдерживают под

вакуумом при температуре 800 в течении шести часов.

5.7. Герметичное

соединение трехслойной оболочки из

углепластика

Конструкция поэлементного неразъемного соединения трехслойной панели с созданием трех барьеров герметизации места стыка панелей показана на Рис.4.25 главы 4. Такая конструкция в два раза легче конструкции места стыка с помощью стыкового шпангоута и более проста в изготовлении. Стыки с помощью стыкового шпангоута используются при стыковке блоков баков, где необходимо обеспечить технологический и эксплуатационный разъем этого соединения.

Технологический режим

1. Выполнение данного неразъемного соединения осуществляется следующим образом. На внутреннюю обшивку 1 с помощью болтов 2 устанавливается на клею ВК-9 нижняя стыковочная накладка 3. Клеевое ее соединение на клею ВК-9 представляет собой первый барьер герметизации. На эту накладку заводится ответная внутренняя обшивка оболочки 4 и устанавливается внутренняя стыковочная накладка 5, рассверливаются отверстия под анкерные гайки 6 , производится расстыковка половинок трехслойных оболочек и устанавливаются анкерные гайки.

2. На нижнюю накладку наносится клей ВК-9 под анкерные гайки, затем половинки оболочек стыкуются по нижней накладке, и производится четырех часовая выдержка для подотверждения клея ВК-9.

3. После этого вновь устанавливается внутренняя накладка 5 на клею ВК-36 и устанавливаются болты в анкерные гайки, устанавливается сотоблок 7 и наружная перекрывная накладка 8 на клею ВК-36, устанавливается вакуумный мешок 9 и производится отверждение клея ВК-36. Клеевые соединение внутренней и наружной накладок, помимо прочностного соединения, одновременно представляют собой соответственно второй и третий барьер герметизации стыка в объеме, ограниченном пастой ВПЗ. При отверждении клея ВК-36 через 1,5 часа изделие вынимается из термокаме5ры и производится подтяжка болтов, после чего изделие возвращается в термокамеру и продолжается отверждение клея.

Глава 6.0 Испытания образцов и конструктивных элементов баков

на

проницаемость

6.1. Виды и назначения

испытаний

Испытания проводились с целью определения следующих показателей, необходимых для оценки качества отрабатываемых технологических процессов и эксплуатационных характеристик изготавливаемого экспериментального бака по условиям проницаемости:

- проницаемость лейнера и углепластика на плоских образцах

- оптимальность конструкции и способа склеивания слоев лейнера,

- проницаемость углепластика совместно с лейнером на плоских и сферических образцах,

- герметичность конструктивных элементов при азотных температурах.

Описание образцов приводятся по ходу изложения результатов их испытаний. Типичные протоколы испытаний, наиболее приближающиеся к средним показателям, помещены в отчетных материалах о выполнении контракта по каждому из его этапов.

По излагаемым испытаниям в настоящем отчете, также как это было и в отчетных материалах по контракту, приводятся: тип и форма испытывавшегося образца, методика проведения испытаний, полученные результаты, их обсуждение и выводы по полученным результатам.

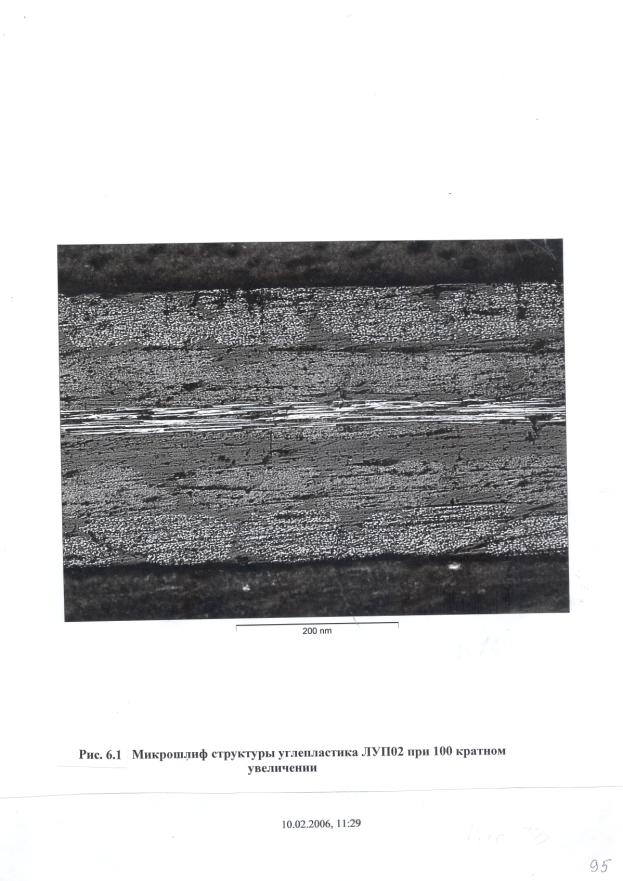

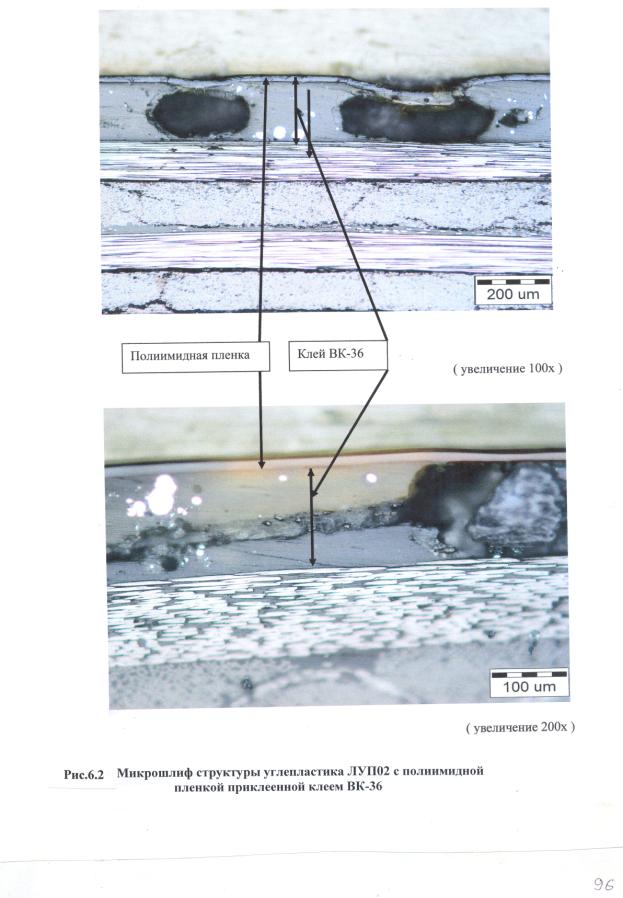

6.2 Микроструктура углепластика совместно с полимерным лейнером

При выполнении настоящего контракта определяющим показателем о качестве разработанных техпроцессов является проницаемость полученного углепластика совместно с полимерным лейнером. С тем, чтобы оценить структуру данного материала, в самом начале работ по контракту необходимо было освоить микрошлифирование углепластиков и оценить его структуру с тем, чтобы получить первое представление о характере образующихся в нем микроканалов. Это является весьма важным при создании герметичных конструкций из углепластика.

Полученные микрошлифы, один из которых представлен на Рис. 6.1, показали, что углепластик имеет достаточно регулярную структуру, образуемую слоями препрега с дисперсным упорядоченным расположением в них волокон. В каждом слое наблюдаются не регулярно расположенные пустоты и микроканалы, которые являются источниками проникновения через них газов и жидкостей. Суммарное проникновение через толщу углепластика будет зависеть от количества слоев препрега. Чем больше будет слоев препрега в материале, тем меньше будет вероятность совпадение микроканалов в слоях и тем меньше буде вероятность появления сплошного микроканала, проходящего по всей толщине материала. На Рис.6.2 представлен микрошлиф с приклеенной полиимидной пленкой на клее ВК-36. На этом микрошлифе видно, что в клеевой пленке наблюдается еще большее количество пустот и микроканалов, образующееся за счет выхода летучих из клея при его отверждении.

В данной работе принималось в обшивке, как указывалось ранее, шесть слоев препрега при армировании 0-90 с тем, чтобы оценить проницаемость при минимально необходимом количестве слоев препрега. Кроме того, этому вынуждала ограниченность имеющегося препрега. Препрег ЛУП-0,1 на предприятии и в продаже отсутствовал, и для выполнения контракта удалось закупить только имевшиеся ограниченные остатки препрега ЭЛУР/ЭНФБ, на котором и проводились все работы по выполнению госконтракта.

В качестве материала лейнера принята полиимидная пленка. Это объясняется тем, что в ГКНПЦ в 90-х годах был разработан кислородо - водородный блок 12КРБ у которого использовались трубопроводы из полиимидной пленки, технология изготовления которых освоена в ГКНПЦ по исходным данным МВТУ им. Баумана. Многолетняя эксплуатация этого изделия показала полное отсутствие влияния криогенных компонентов на полиимидную пленку и ее влияния на компоненты топлива.

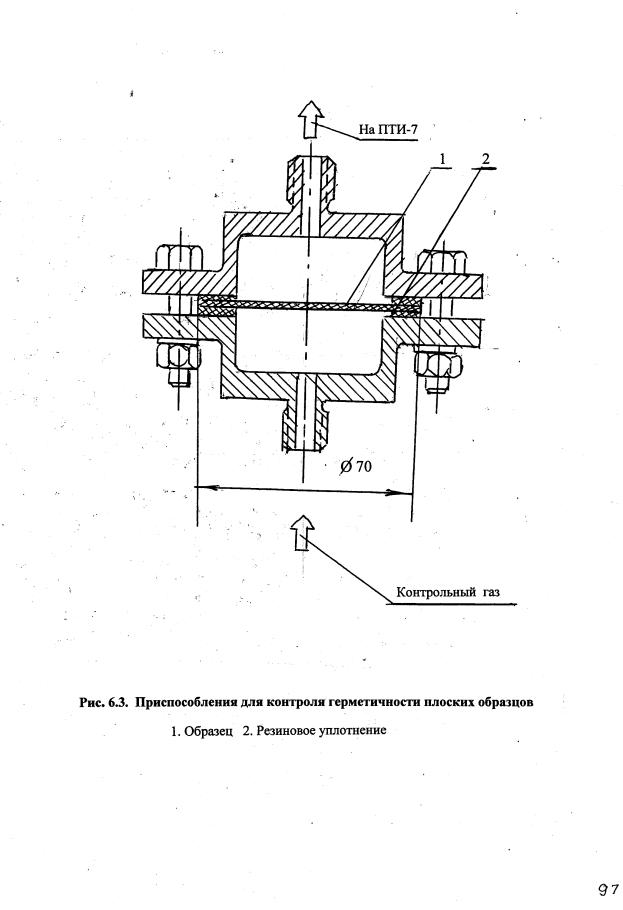

6.3.

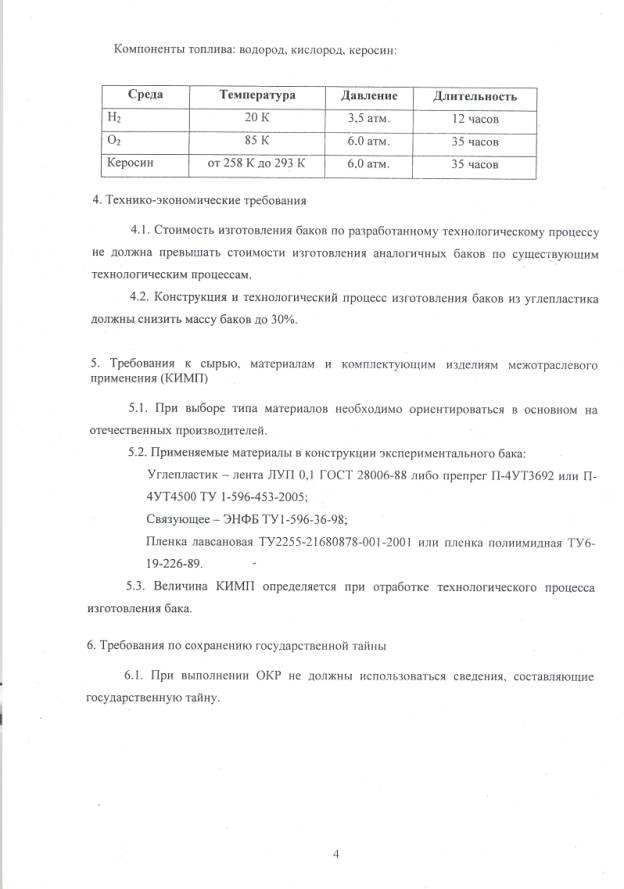

Проницаемость лейнера и углепластика на плоских образцах

Проницаемость материалов по гелиево-воздушной контрольной смеси определялась при нормальной температуре на плоских листовых образцах диаметром 70 мм в приспособлении, показанном на Рис. 6.3. Испытания проводились по методике ОСТ 92-1527-89 . Согласно методики чувствительность примененного метода испытания путем «накопления при атмосферном давлении» составила 1.10-9 л.мк./сек.см2 при давлении 3 ат. контрольной 20% воздушно-гелиевой смеси. Результаты испытаний на проницаемость чистых материалов представлены в таблице Т.6.1.

Таблица Т.6.1

|

№,№ п/п |

Наименование материала и его марка |

Проницаемость л.мк./ сек. см2 |

Номер протокола |

|

1 |

Полиимидная пленка δ=40 мк |

5.10-4 |

634- Пр-294-06 |

|

2 |

Углепластик ЭЛУР/ЭНФБ 6 слоев 0-90 вакуумн. формов. |

4.10-4 |

634-Пр-64-05 |

|

3 |

То же прессовое формование |

2.10-5 |

634-Пр-5-07 |

|

4 |

Алюминиевая фольга δ=27мк |

3.10-5 |

634-Пр-296-06 |

|

5 |

Материал КМКУ разработки ВИАМ на смоле клея ВК-36 |

8.10-6 |

634-Пр-286-06 |

Из таблицы видно, что проницаемость одного слоя полиимидной пленки толщиной 40 мк. почти на порядок выше, чем у алюминиевой фольги толщиной 27 мк. Проницаемость углепластика вакуумного формования на порядок выше, чем у полиимидной пленки, а у углепластика прессового формования проницаемость приближается к проницаемости алюминиевой фольги. Анализ влияния лейнера на проницаемость углепластика будет дан далее по результатам их совместного испытания.

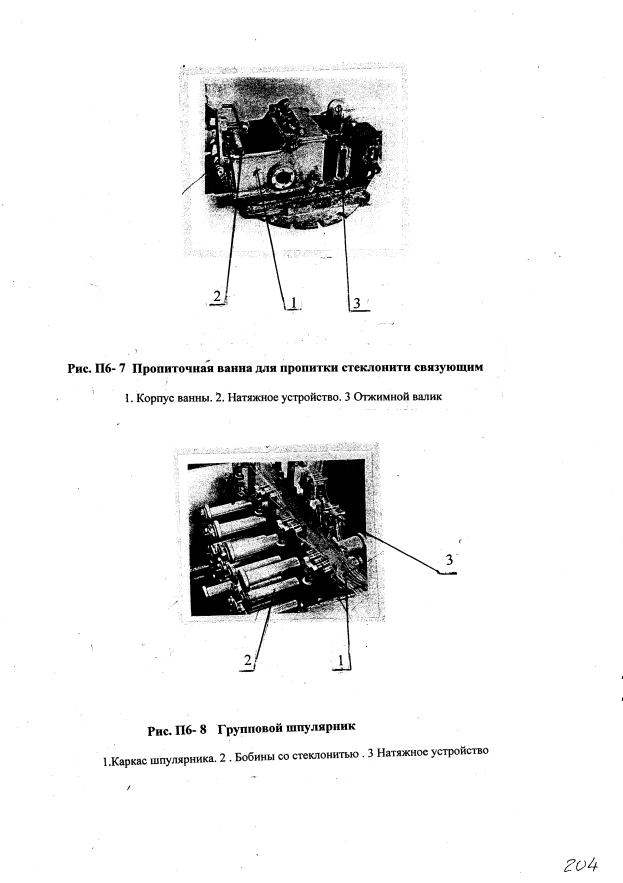

Материал КМКУ разработки ВИАМ представляет собой новый класс композиционного материала, в котором вместо связующего применен расплав смолы клея ВК-36. В этом материале пропитка препрега производится ее расплавом при температуре 180о в специально созданной для этой цели малой пропиточной машине. Этот материал имеет проницаемость на порядок ниже, чем даже для материала прессового формования, который можно полагать, по своим показателям проницаемости будет приближаться к материалу автоклавного формования. Следует отметить, что обычный материал автоклавного формования не исследован по проницаемости.

Материал КМКУ широко не исследован по своим упруго-прочностным свойствам и на этот тип материала не следует ориентироваться на ближайшее будущее. Кроме того, в промышленности отсутствует пропиточная машина для промышленной пропитки угольного препрега расплавом смолы.

6.4 Оптимальность конструкции и

способов склеивания слоев лейнера

Конструкция лейнера состоит из нескольких слоев пленки, склеиваемых между собой клеем ВК-36 и показана на Рис.5.3 в главе 5. Каждый слой выкладывается из полосок пленки, ширина которых выбирается такой, чтобы обеспечить отсутствие образования складок при их выкладывании на оправке. В результате отработки установлено, что ширина полоски пленки должна быть такой, чтобы отношение ее к высоте прогиба была не более восьми.

При склеивании слоев пленки сплошной пленкой клея проницаемость составила 7.10-4 л.мк./сек.см2 (Протокол 634.Пр-17-07). В результате отработки установлено, что при склеивании слоев пленки не сплошной пленкой клея, а полосками клея проницаемость составила 1.10-5 (Протокол 634-Пр-6.07), что объясняется более свободным выходом летучих из клея в зазорах между слоями клеевой пленки при его отверждении.

Такой тип лейнера имеет проницаемость почти на два порядка меньше, чем чистый углепластик. При совмещении их проницаемость повышается за счет технологических факторов возникающих при ручной их совместной выкладке на оправке.

В японском патенте Р2002-104297 на бак из углепластика с полимерным лейнером, лейнер также состоит из слоев пленки склеиваемых не полосками, а пятачками клеевой пленки, располагаемых в шахматном порядке, что подтверждает правильность полученного решения по настоящему контракту.

Проведенная отработка склеивания лейнера показала, что наиболее оптимальная ширина клеевой пленки составляет одну треть ширины склеиваемой полоски пленки, и она располагается в месте стыка полосок пленки.

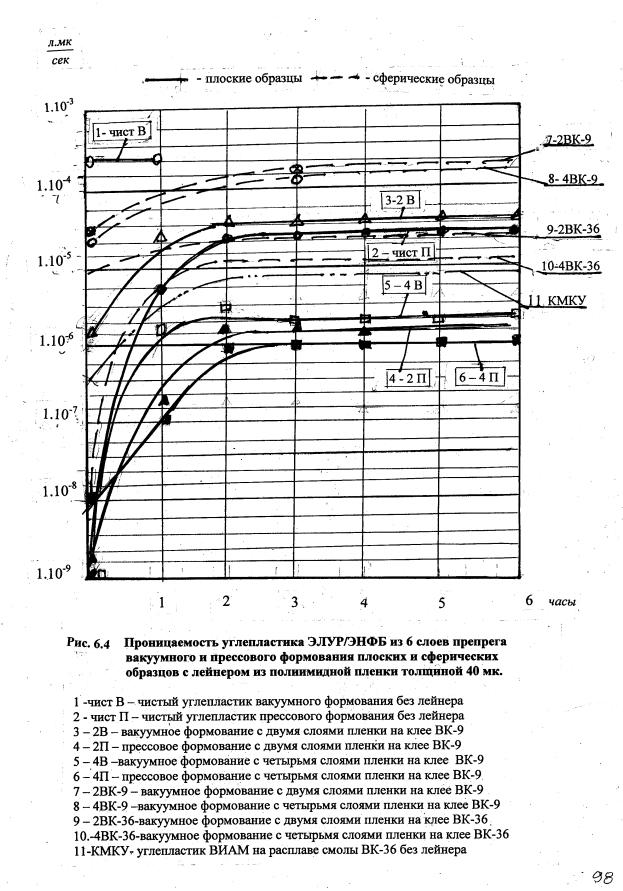

6.5 Проницаемость углепластика

совместно с лейнером на плоских и сферических

образцах

В процессе данных испытаний отрабатывалось влияние на проницаемость: вакуумного и прессового формования, количества слоев пленки в лейнере, вида клея для их склеивания, форма плоских и сферической образцов. Полученные результаты в виде графической зависимости представлены на Рис. 6.4.

Характер кривых показывает, что истечение контрольной смеси, начиная с первичной утечки равной 5.10-5 л.м./сек через микропоры в материале, носит диффузионный характер и его величина возрастает по мере увеличения времени выдержки образца под давлением 3 ат. Через три часа истечение стабилизируется для всех микротечей по величине менее, указанной ранее независимо от ее первоначальной величины. Так, например образец с двумя слоями пленки в лейнере при вакуумном формовании имел начальную утечку 1.10-6, а через три часа она возросла до установившейся проницаемости равной 5.10-5 л.мк./сек.(3-2В).

В чистом углепластике вакуумного формования с герметичностью 4.10-4 (1-чистВ) диффузионного характера в истечении не наблюдается и величина негерметичности с течением времени выдержки не меняется. В дальнейшем изложении текста проницаемость будет указываться по их установившимся величинам.

Из имеющегося диффузионного характера истечения следует, что при контроле герметичности углепластиковых конструкций необходимо регистрировать утечку при выдержке изделия под давлением контрольной смеси не менее трех часов, а не 15 минут, как это принято при контроле герметичности металлических изделий.

Анализируя приведенные на Рис. 6.4 зависимости можно сделать следующие выводы по ранее отмечавшимся вопросам.

Вид формования.

Плоские образцы,

отформованные вакуумным методом с двумя слоями пленки, имели установившуюся

проницаемость равную 5.10-5 л.мк./сек (3-2В), а образцы

отформованные прессовым методом имели проницаемость равную 2.10-6

(4-2П). что на 1,3 порядка меньше по сравнению с вакуумным методом

формования. Столь высокая герметичность материала, отформованного прессовым

методом, в наибольшей мере приближающемуся к автоклавному методу формования,

позволяет надеяться на получение

хорошего результата при формовании изделий из углепластика в автоклаве.

Типа клея в лейнере.

Проницаемость плоских образцов с лейнером, состоящим из двух слоев пленки склеенных клеем ВК-9, составила 6.10-5 (3-2В), а проницаемость таких же образцов с лейнером склеенным полосками клея ВК-36, с оптимальной их шириной, оказалась практически такой же и составила 5.10-5(9-2ВК-36). Применение клея ВК-36 является более технологичным, поскольку в этом случае не ограничивается время выкладки изделия в отличие от клея ВК-9, у которого время до начала полимеризации весьма

ограничено

Количество слоев пленки в лейнере.

Проницаемость сферических образцов с лейнером состоящим из двух слоев пленки склеенных клеем ВК-9 имела проницаемость 3.10-4 (7-2ВК-9), а такие же образцы с четырьмя слоями пленки имели проницаемость равную 1.10-4 (8-4ВК-9), что свидетельствует о незначительном влиянии увеличения вдвое количества пленок в лейнере.

Форма образцов.

Проницаемость плоских образцов углепластика вакуумного формования с двумя слоями пленки лейнера, склеенных клеем ВК-9 составила 5.10-5 ( 3-2В) и такие же сферические образцы показали проницаемость равную 3.10-4 (7 -2ВК-9), что на 0,8 порядка больше по сравнению с плоскими образцами.

В дальнейшей отработке техпроцессов был принят углепластик вакуумного

формования из шести слоев препрега 0-90 с лейнером из полиимидной пленки

состоящим из двух ее слоев, склеенных полосками клея ВК-36.

Характеристика приятого углепластика в настоящей работе приводится в таблице Т.6.2, обозначенного в графике на Рис.6.4 под номером 9-2ВК-36 и испытанного согласно протокола отдела 634 за номером 634-Пр-38-07

Таблица Т.6.2

|

Номер образца |

1 |

2 |

3 |

4 |

5 |

6 |

Среднее |

|

Масса гр. |

6,28 |

5,65 |

6,01 |

6,23 |

6,28 |

6,27 |

6,1 |

|

Начальная утечка Q л.мк./сек.см 2 |

5,9.10 -5 |

1.10 -9 |

1.10 -9 |

1.10 -9 |

0 |

1.10 -5 |

1.10 -6 |

|

Утечка через 3 часа выдержки |

4.10-5 |

6,10 -5 |

7.10 -5 |

6.10 -5 |

2.10 -5 |

6.10 -5 |

5.10 -5 |

|

Толщина δ с лейнером мм. |

1,23 |

1.07 |

1.21 |

1,23 |

1,31 |

1,4 |

1,23 |

|

Объемный вес с лейнером q г/см 3 |

1,32 |

1,38 |

1,30 |

1,35 |

1,25 |

1,16 |

1,3 |

Анализируя параметры, вошедшие в данную таблицу, следует отметить следующее.

Проницаемость

Образцы изготавливались из одного и того же листа, из чего следует, что материал при вакуумном формовании имеет существенный разброс первоначальной проницаемости, доходящий до четырех порядков. После выдержки под давлением контрольной смеси в течении трех часов проницаемость всех образцов практически выровнялась независимо от ее первоначальной величины и далее стабильно удерживалась на этом уровне вплоть до шести часов выдержки под давлением. Ее средняя установившаяся величина увеличилась всего на 0,5 порядка. Это еще раз свидетельствует о наличие в углепластике диффузионной проницаемости, независимо от величины начальной его проницаемости. Представляет интерес исследовать это явление для материала прессового и автоклавного формования, так же, как и рассматриваемые далее параметры по таблице.

Толщина материала.

Величина разброса показаний по толщине материала в образцах составляет 0,23 мм при средней величине 1,23, что приближается к допуску на толщину для алюминиевых листов такой же толщины. Отклонение по толщине для углепластика так же, как и для алюминиевых листов находится в минусовых допусках. Одновременно следует отметить, что толщина материала за счет лейнера выросла с 0,78 мм чистого углепластика вакуумного формования до 1,23 с лейнером, что обуславливается наличием двух слоев клеевой пленки в данном материале, поскольку полиимидные пленки лейнера имеют толщину по 40 мк. и не могли привести к такому увеличению толщины материала.

Объемный вес.

При наличие довольно большого разброса по толщине одного и того же листа, из которого вырезались образцы, объемный вес образцов имеет довольно незначительный разброс оставляющий 0,07 г/см 3. Образец № 6, имеющий наименьшую величину объемного веса, очевидно, был вырезан из края листа и имеет большее значение по разбросу объемного веса, потому, что толщина его составила 1,4 мм, что свидетельствует о том, что материал в этом месте достаточно не пропресовался

6.6. Герметичность

конструктивных элементов при нормальной и азотной

температурах

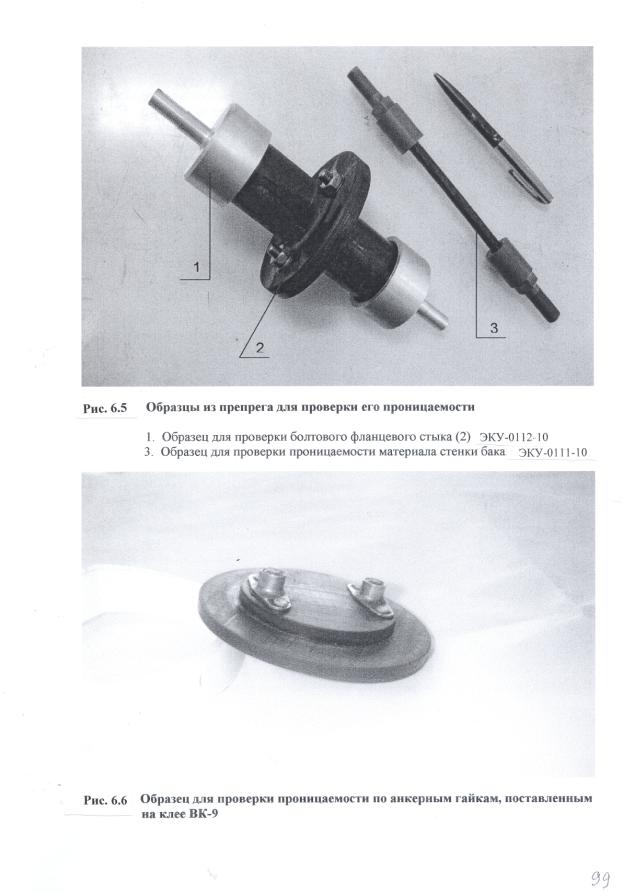

Герметичность конструктивных элементов проверялась на специально изготовленных образцах трех видов:

- образец ЭКУ-0112-10, показанный на Рис. 6.5, имитирует соединение полубаков,

фланцевой стыковкой с помощью П-образных шпангоутов,

- образец ЭКУ-0111-10, показанный на том же рисунке, имитирует материал стенки бака ,

- образец, показанный на Рис. 6.6 имитирует соединение полубаков с помощью анкерных

гаек.

Первые два образца изготавливались вакуумным формованием на деревянных оправках.

Испытания на проницаемость при нормальных температурах показали для первых двух образцов практически одну и туже величину равную 1.10-4 л.мк./сек.см2. Для образца с анкерными гайками, изготовленного из листов прессового формования, проницаемость, отнесенная к единице длины стыка, составила 1.10-5л.мк./сек. см

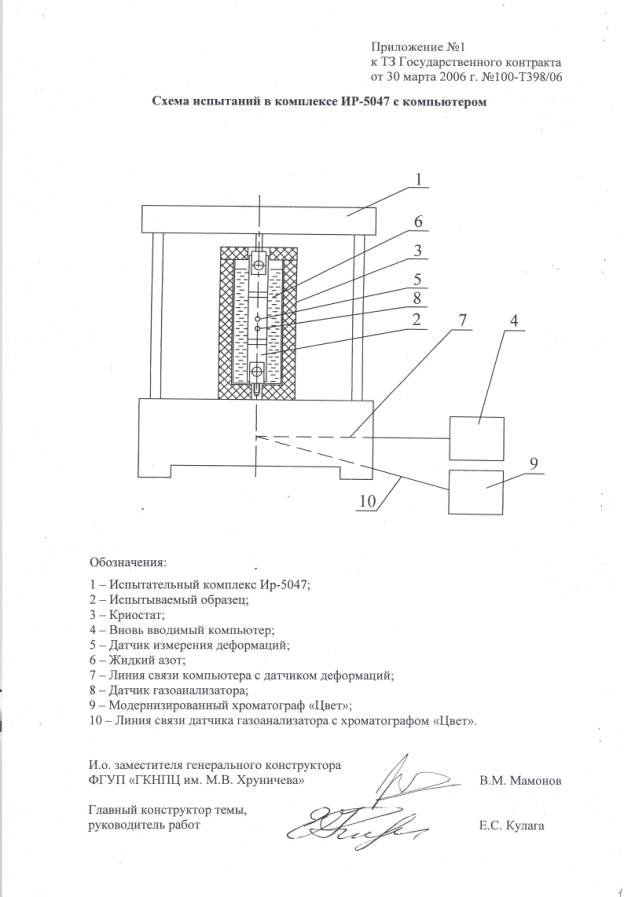

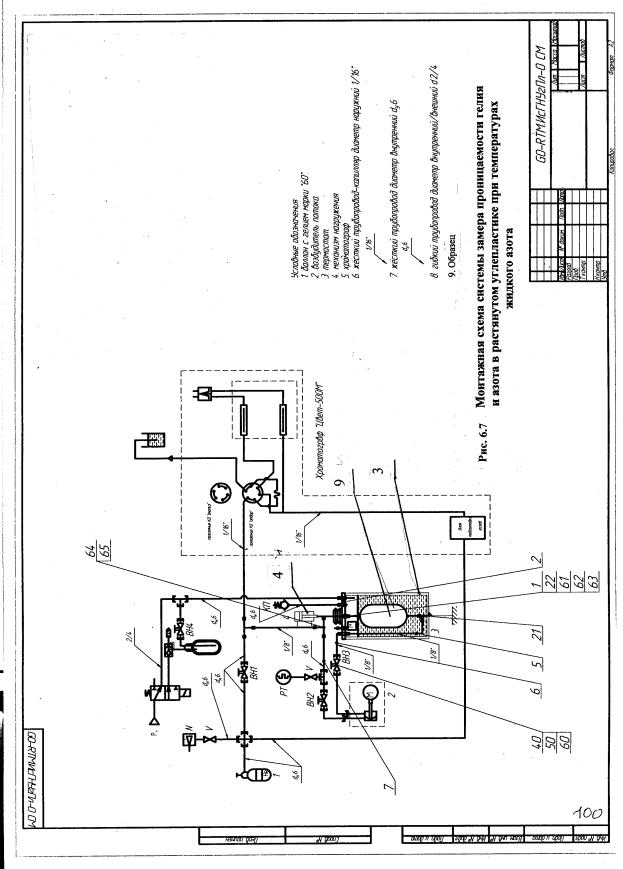

Совсем иная картина произошла при испытании первых двух образцов на проницаемость жидкого азота. Для проведения таких испытаний была разработана соответствующая методика и создана специальная установка для проведения таких испытаний. Методика испытания состояла в том, что жидкий азот, поданный внутрь образца, использовался одновременно как реагент для его захолаживания и как контрольный газ для замера проницаемости через материал образца.

В созданной установке образец помещался в загерметизированный и отвакуумированный термостат, а проникший из образца азот в термостат определялся подсоединенным к термостату хроматографом, для чего он был доработан, и была разработана соответствующая хроматографическая колонка для фиксации азота. принципиальная схема которой представлена на Рис. 6.7. Предполагалось в этой же установке заполненные жидким азотом образцы нагружать не только внутренним давлением, но и внешними растягивающими нагрузками, с тем, чтобы проверить влияние внутренних напряжений на проницаемость углепластика. Однако провести эти испытания оказалось не возможным, поскольку при первой же попытке был получен крайне отрицательный результат.

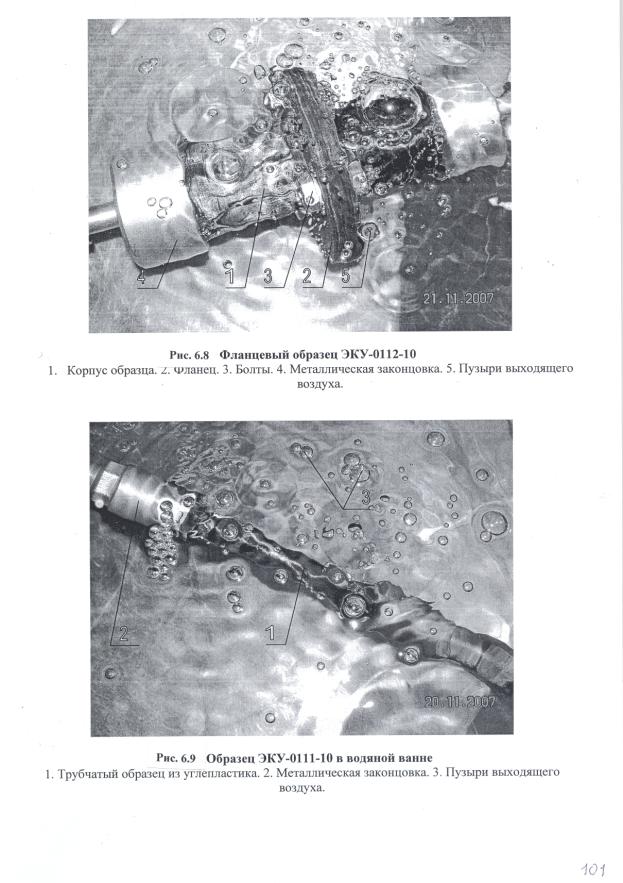

Фланцевый образец ЭКУ-0112-10 после заполнения и выдержки в течении 15 минут при давлении2,5 ат. увеличил свою проницаемость по азоту в 100 раз. При пересчете данного потока азота на поток гелиевой смеси согласно ОСТ 92-1527 метод «НАД», показал, что такая утечка азота соответствует потоку по гелиевой смеси равной 12 л.мк.сек. По трубчатому образцу ЭКУ-0111-10 величина проницаемости азота столь высокой, что прибор зафонило и количественную величину проницаемости установить не представилось возможным.

После нахождения в образцах жидкого азота они были проверены на герметичность в водяной ванне при давлении 0,5 ат. Испытания показали их полную негерметичность, при которой из образцов воздух выходил бурными струями пузырьков. Фото образцов в водяной ванне показано на Рис. 6.8 и 6.9.

После получения такого результата были подвергнуты воздействию жидкого азота ранее испытывавшиеся сферические образцы, вырезанные из бака, о чем говорилось в главе 3, которые также потеряли свою герметичность, тогда как образцы, отформованные на металлической подложке, сохранили свою герметичность и после воздействия жидкого азота.

Проведенные испытания показали, что воздействие жидкого азота раскрывает микропоры в углепластике, отформованном на деревянной подложке, поскольку они до такого воздействия имели достаточно приемлемую герметичность. Это еще раз подтвердило предположение о влиянии на проницаемость материала оправки. Очевидно, в данном случае имеет значение поверхностная твердость подложки, на которой формуется изделие, что требует своего дальнейшего изучения.

6.7 Оценка допустимости

полученной герметичности углепластика на

сферических образцах

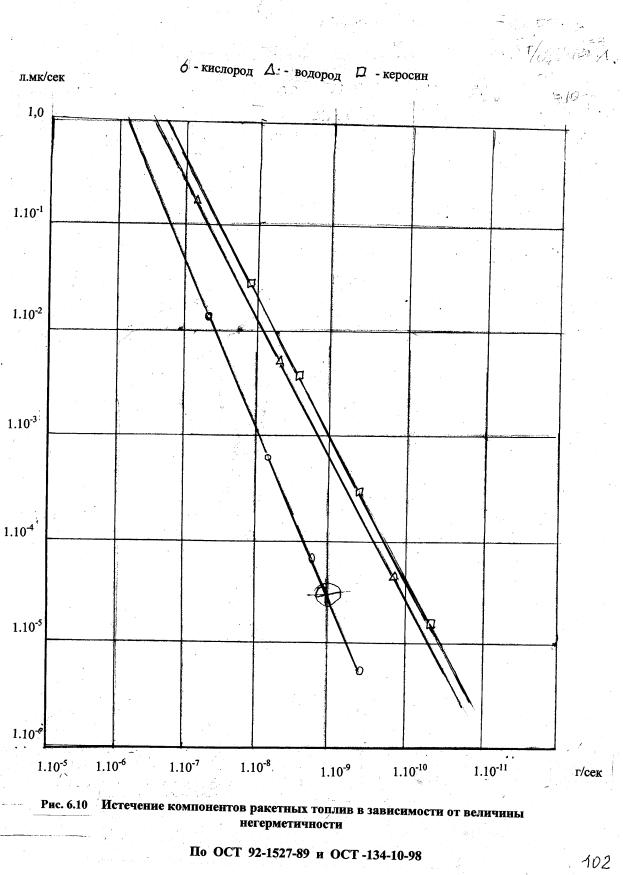

Оценка допустимости полученной степени герметичности может производится путем определения величины истекаемых компонентов через имеющиеся микро капилляры углепластика, и последующего сравнения ее с допускаемой их величиной, исходя из условия пожаробезопасности, обеспечивающейся продувкой азотом сухих проставок системой вентиляции, устанавливаемой в сухих отсеках изделий с криогенными компонентами топлива.

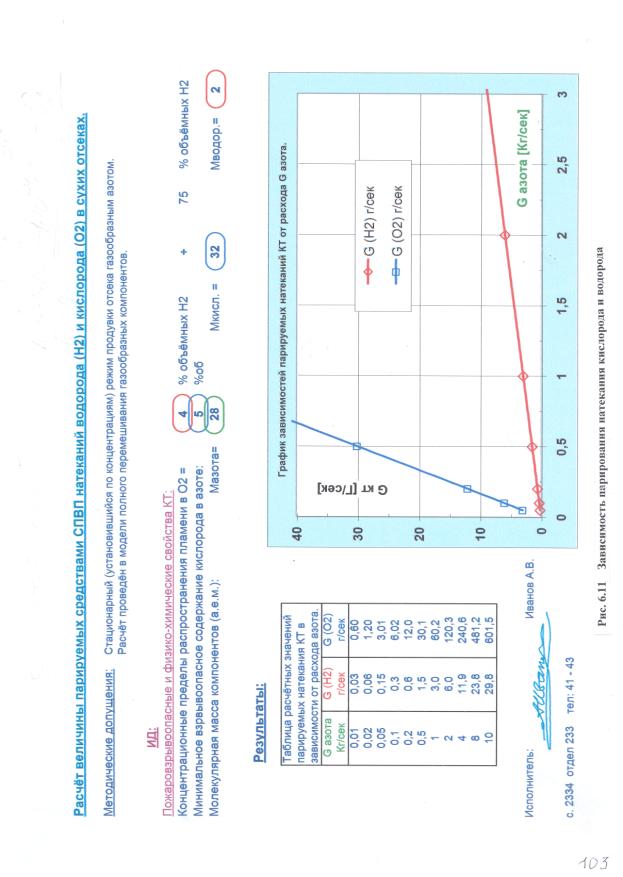

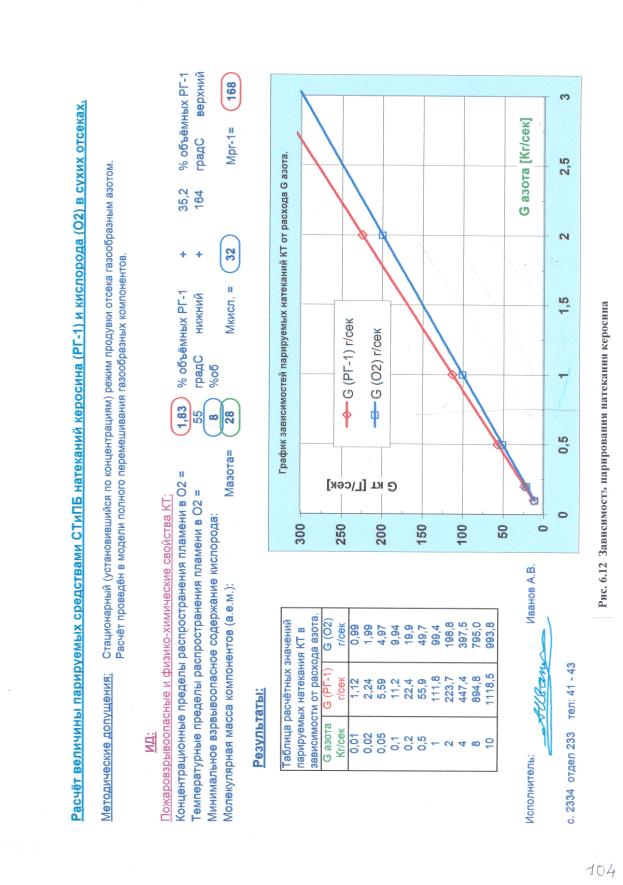

Рассчитанная на основании ОСТ 92-1527-89 и ОСТ 134-10-98 удельная величина истечения компонентов для различных величин негерметичностей представлена на графике Рис. 10. Используя эти зависимости и полученные величины проницаемости углепластика с лейнером, можно оценить, например, суммарную величину натекания компонентов в сухой отсек над днищем кислородного бака.

Проведем такую оценку применительно к Ш-й ступени РН «Ангара» для сухого отсека над днищем с площадью 1.105 см2. и объемом 2,4.103 л. В этом отсеке скорость натекания кислорода составит 1.10-4 гр/сек. при проницаемости углепластика вакуумного формования равной 5.10-5 л.мк/ сек. см2. При наличии системы продувки сухих отсеков их производительность по парированию пожароопасности для кислорода и водорода представлены на Рис.11 и для керосина на Рис. 12. Из них видно, что мощность этой системы может допускать скорости натекания компонентов измеряемой килограммами в секунду, а не миллиграммами в секунду, что имеет место при полученной проницаемости даже для углепластика с лейнером вакуумного формования.

(Примечание. Далее Рис. 6.1 – 6.12 брать с файла сос сканированием. Выпуск 5)

ГЛАВА 7.0

Прочность при нормальной температуре и азотной

температуре

7.1

Виды и назначения испытаний

Прочностные испытания проводились с целью определения прочностных свойств получаемого материала и прочности конструктивных элементов, которые служили критерием для оценки приемлемости разрабатываемых техпроцессов изготовления элементов и конструкции экспериментального бака.

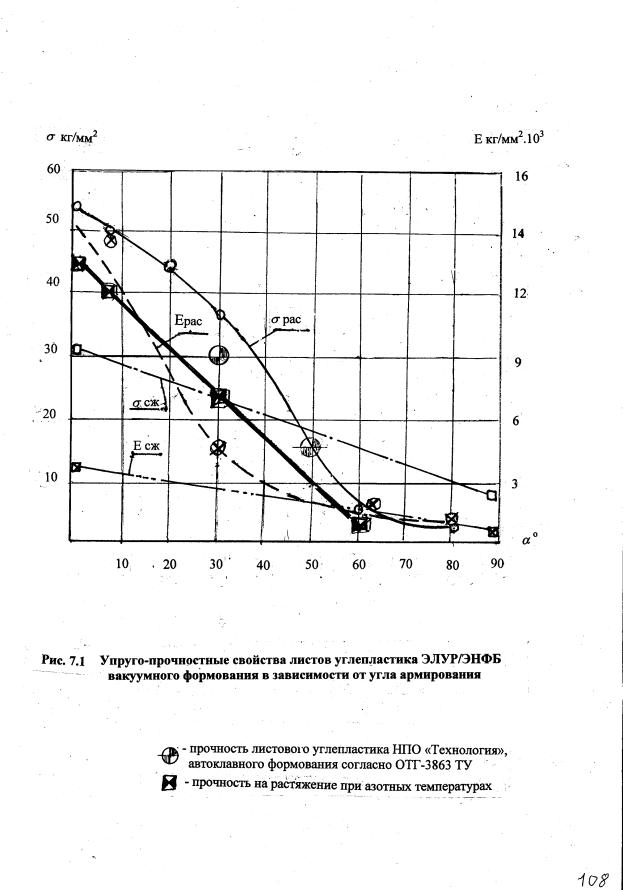

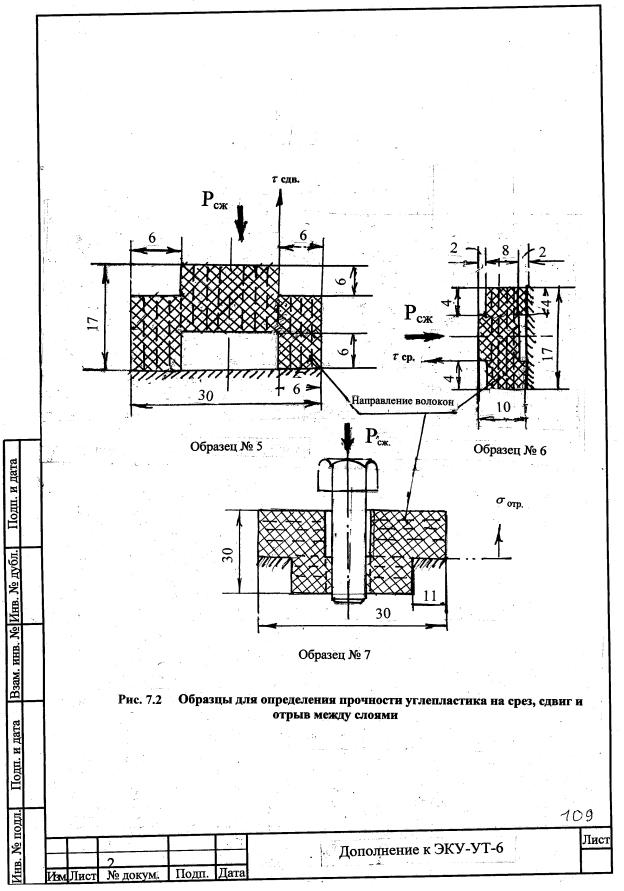

В настоящей работе для использовавшегося углепластика марки ЭЛУР/ЭНФБ определялась: прочность и модуль сдвига при растяжении, прочность при сжатии, межслойном сдвиге, срезе, отрыве слоев друг от друга, контактные напряжения, При азотной температуре определялась прочность на растяжение и сжатие трехслойной панели.

Применительно к конструктивным элементам определялись сжатие трехслойной панели, прочность фланцевого и резьбового соединения при нормальных температурах

Стандартные образцы листового углепластика, использовавшиеся при испытаниях, состояли из шести слоев препрега вакуумного формования с объемным весом 1,3 гр/см3 и толщиной 0,77 мм.

7.2. Прочность материала

Прочность

и модуль упругости при растяжении и сжатии

Результаты испытаний приведены на графике Рис.7.1, на котором представлены полученные зависимости прочности углепластика и модуля упругости при различных углах его армирования от Оо до 90о. На графике приведены средние величины показаний при их разбросе от образца к образцу порядка 10-15%. Прочность и модуль упругости при сжатии определены для двух крайних значений углов армирования.

На графике нанесены две точки паспортных показателей прочности углепластика отформованного автоклавным методом в НПО «Технология» из препрега «Порше». Их значение находится на том же уровне, что и для углепластика отформованного вакуумным методом в настоящей работе. Это связано с тем, что для вакуумного формования приведены средние величины, а для автоклавного формования, очевидно, указаны нижние величины.

Проведенные испытания показали, что для углепластика с несимметричной схемой укладки препрега по его толщине, модули упругости, определенные по деформациям разных сторон образца, различаются до 15% и в расчетах следует принимать их среднюю величину.

Прочность

при сдвиге, срезе и отрыве слоев препрега

Прочность на сдвиг вдоль

слоев углепластика вакуумного формования

составила ![]() сдв. = 66 кг/см2, прочность на срез

перпендикулярно слоям составила

сдв. = 66 кг/см2, прочность на срез

перпендикулярно слоям составила ![]() ср.=4,7 кг/мм2, прочность на отрыв

между слоями составляет

ср.=4,7 кг/мм2, прочность на отрыв

между слоями составляет ![]() = 40 кг/см.2 Форма образцов и схема испытаний

приведена на Рис. 7.2.

= 40 кг/см.2 Форма образцов и схема испытаний

приведена на Рис. 7.2.

Контактные

напряжения

Испытания по определению контактных напряжений проводились путем

вдавливания стержня диаметром 8 мм в углепластик перпендикулярно его слоям. Для

углепластика вакуумного формования толщиной 25-35 мм контактные напряжения

составили ![]() см1..= 52

кг/мм2 при вхождении стержня в материал до 3мм. При вдавливании

стержня в материал толщиной 0,77 мм. напряжение смятия составило

см1..= 52

кг/мм2 при вхождении стержня в материал до 3мм. При вдавливании

стержня в материал толщиной 0,77 мм. напряжение смятия составило ![]() см.2= 2,6 кг/мм2 при глубине вхождения

стержня на 0,08 мм, которые и следует принимать в расчетах.

см.2= 2,6 кг/мм2 при глубине вхождения

стержня на 0,08 мм, которые и следует принимать в расчетах.

7.3 Прочность конструктивных

элементов

Прочность на сжатие трехслойной панели

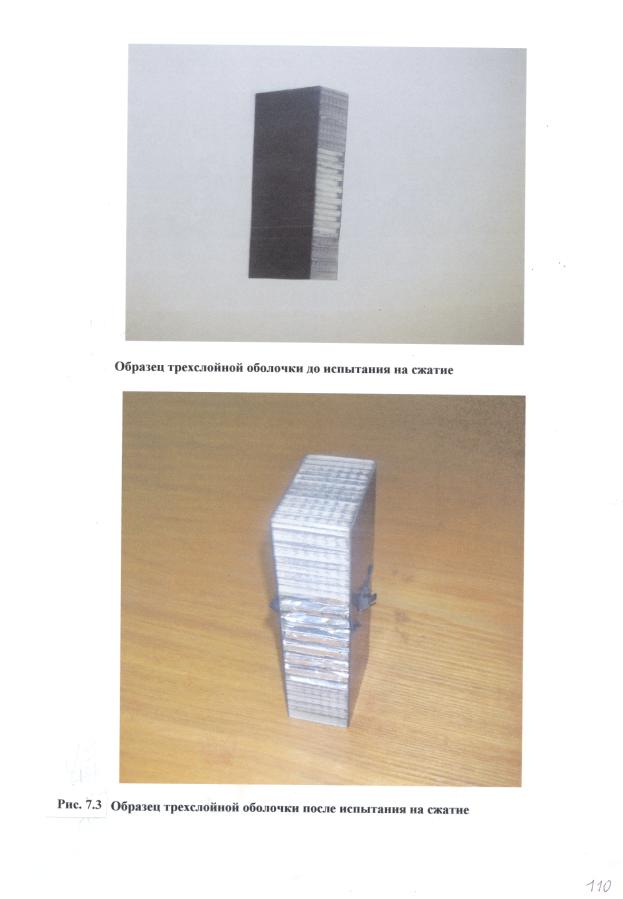

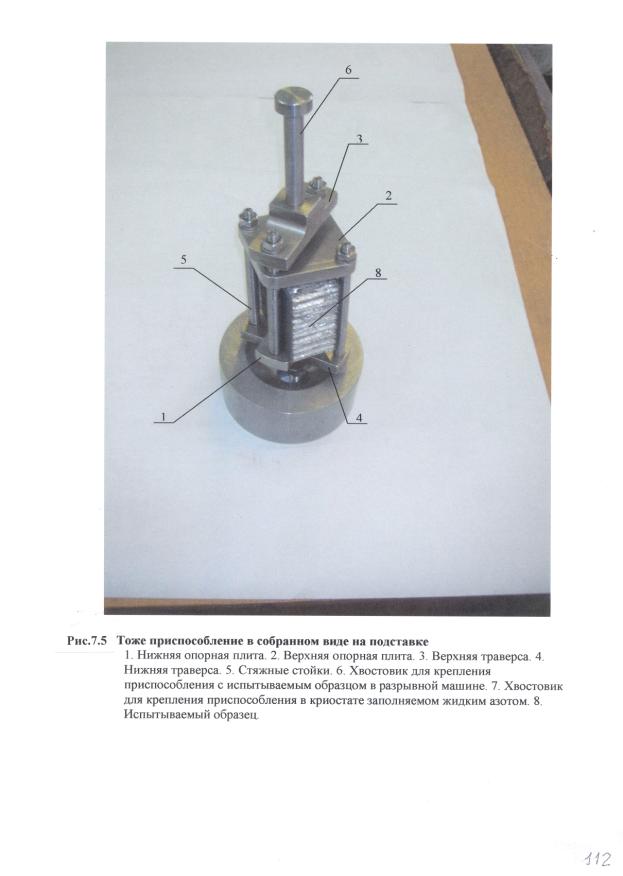

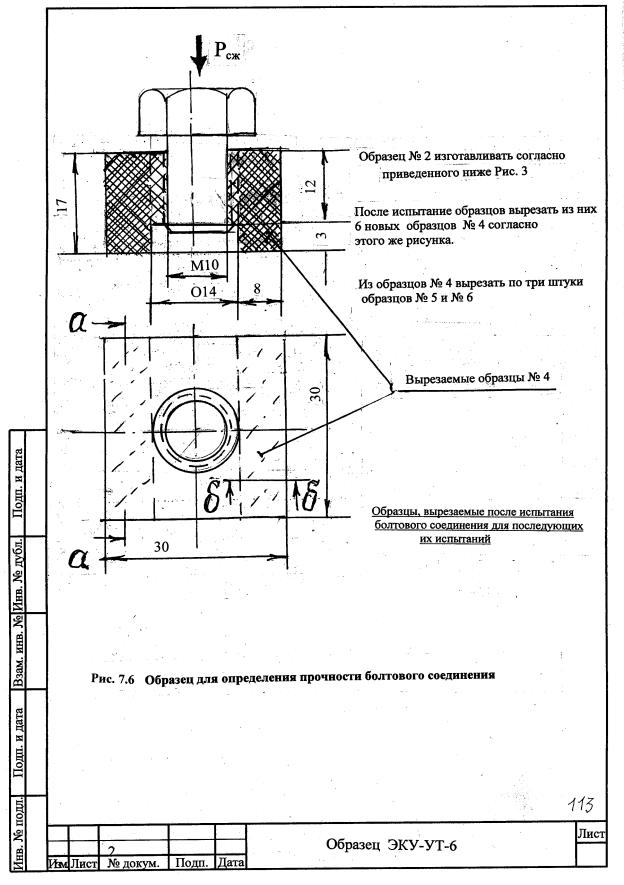

Испытание на сжатие проводилось в специально разработанном реверсивном устройстве с тем, чтобы результаты можно было бы сопоставлять с результатами испытаний при азотных температурах. Фото реверсивного устройства показано на Рис. 7.4. Без такого устройства испытания в криостате при азотных температурах проводить не представляется возможным. Фото трехслойного образца установленного в реверсивное устройство показано на Рис. 7. 5. Полученная прочность при нормальных температурах составила 28 кг/мм2. Фото образца показано на Рис. 7.3.

Прочность

сот на отрыв от обшивок.

Испытывались трехслойные образы диаметром 70 мм с сотами диаметром 5 мм склеенных с обшивками клеем ВК-36. Прочность на отрыв сот от обшивок составила 20 кг/см2.

Прочность

резьбы в углепластике

Испытания проводились путем выдавливания болта диаметром 10 мм. Схема

испытаний и форма образцов показаны на Рис. 7.6. Фото образца приведено на Рис.

7.7. Полученное среднее усилие выдавливания болта составило 2300 кг. Погонное

усилие среза резьбы шагом 1,5 м в пересчете на периметр и длины резьбы

составило ![]() срез.= 6,4 кг/мм2.

срез.= 6,4 кг/мм2.

Прочность

фланцевого соединения полубаков

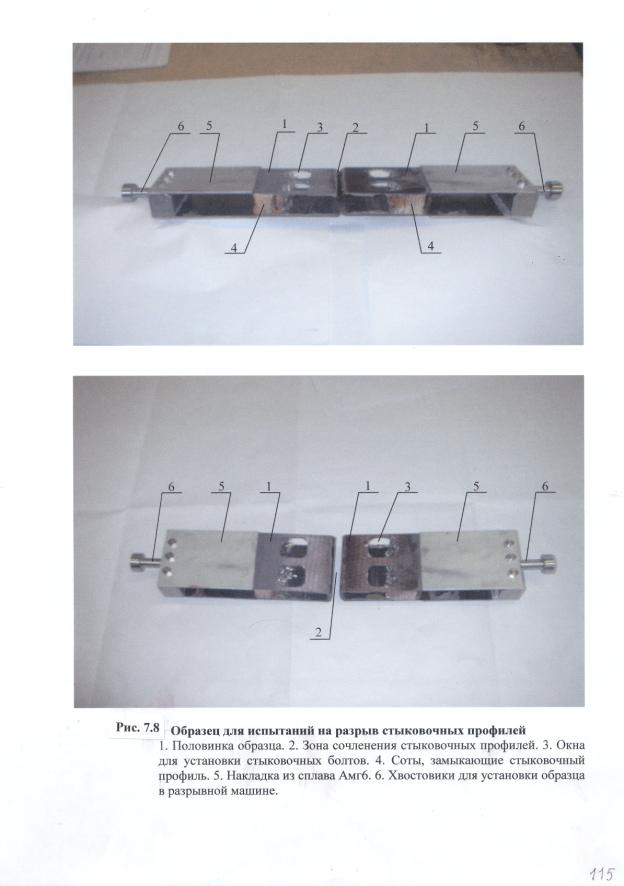

В процессе отработки оптимальной схемы выкладки стыковочного профиля, приведенной на Рис. 4.4 прочность фланцевого соединения определялась при испытании образцов с П-образными профилями с одним болтом диаметром 8мм., имитирующими фланцевое соединение полубаков. Эта отработка показала, что диаметр болта должен быть заменен на 6 мм и шаг их необходимо измени из 80 мм на 40 мм. Изготовленный уточненный образец с двумя болтами диаметром 6 мм шириной 80 мм, перед его стыковкой показан на Рис. 7.8. Образец при растяжении выдержал 2700 кг., при расчетных усилиях 2400 кг соответствующих стыку полубака применительно к Ш-ступени РН «Ангара». Полученная прочность соответствует погонному усилию Р пог.разр.= 338 кг/см.

Прочность

соединения полубаков анкерными гайками

Прочность нахлесточного соединения с помощью накладок на клее ВК-9 и анкерных гаек определялась на образце шириной 80 мм, скрепленных двумя анкерными болтами диаметром 6 мм. При усилие 2400 кг разрушилось клеевое соединение образца с захватом, а болтовое соединение не разрушилось, что свидетельствует о такой же его прочности, как и фланцевого соединения.

7.4 Прочность при азотной температуре

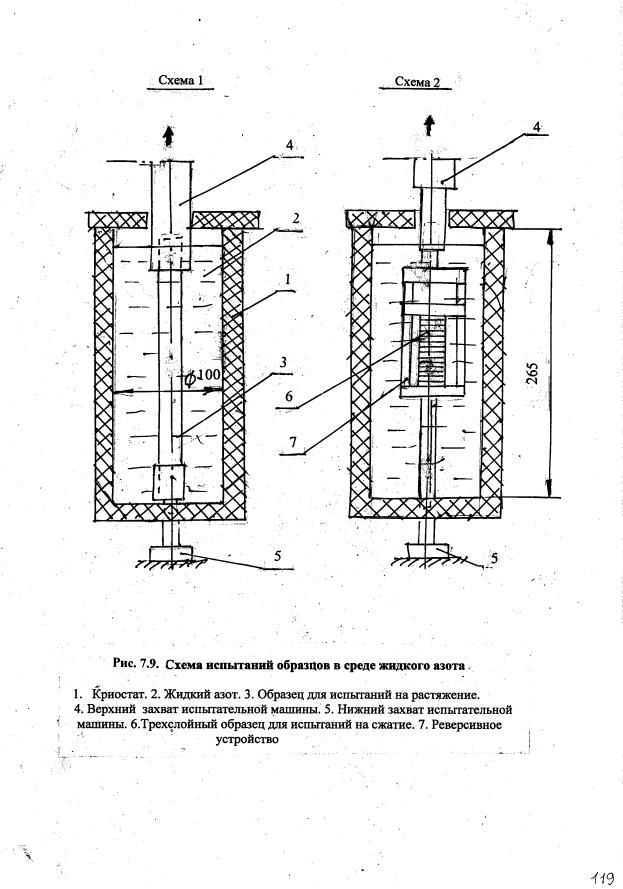

Изучение влияние низких температур при растяжении производилось путем воздействия жидкого азота на испытываемые образцы, помещенные в криостат, показанный на

Рис. 7. 9 Криостат монтировался в разрывной машине и образец подвергался нагружению при азотной температуре. Прочность на сжатие образцов трехслойных панелей с алюминиевым сотовым заполнителем изучалась в разрывной машине путем установки образца в разработанное реверсивное устройство помещения его в криостат. Прочность на растяжение.

Результаты проведенных испытаний для образцов углепластика с различной схемой армирование представлены в виде кривой на Рис. 7.1