НАУЧНО – ТЕХНИЧЕСКИЕ РАЗРАБОТКИ

ЦКБМ Ф1 - КБ

«САЛЮТ»

Выпуск 3

Эмблема

Центра

Москва 2009

Федеральное государственное

унитарное предприятие

«Государственный космический научно-производственный центр

имени М.В.Хруничева»

СТОЙКОСТЬ ПРОМЫШЛЕННЫХ

ИЗДЕЛИЙ К ВОЗДЕЙСТВИЮ ВНЕШНИХ И

ВНУТРЕННИХ ФАКТОРОВ

ПРИМЕНИТЕЛЬНО К КОНСТРУКТОРСКОМУ И

ЭКСПЛУАТАЦИОННОМУ МАТЕРИАЛОВЕДЕНИЮ

В РАКЕТНОЙ ТЕХНИКЕ

«Научно-технические разработки

ЦКБМ Ф1 - КБ «САЛЮТ»

Выпуск 3

Выпуск

составил доктор

технических наук Е. С. КУЛАГА

М о с к в

а 2 0 0 9

С О Д Е Р Ж А Н И Е 3.

ВВЕДЕНИЕ………………………………………………………………………………………………9

Р а з д е л п е р в ы й

Д Е Т О К С И К А Ц И Я …………………………………… … …….11

как средство экологической совместимости

промышленных изделий с внешней средой

Глава 1.0 ВЗАИМОДЕЙСТВИЕ

ПРОМЫШЛЕННОГО ИЗДЕЛИЯ

С ВНЕШНЕЙ И ВНУТРЕННЕЙ СРЕДОЙ ………..............................................12

1.1. Структурный состав технического

материаловедения…………………………………………... 12

1.2. О наноструктурном строении вещества в

композиционном материаловедении………………...14

1.3. Многофакторный подход в системном

проектировании и отработке изделий………………….18

1.4. Свойства воздействующих факторов внутренней и

внешней среды на изделие………………. 19

1.5. Структурная модель воздействия внешней и

внутренней среды на изделие…………………...

22

1.6. Состав внешних воздействующих факторов.

1.7.

Районирование и исполнение техники для

различных климатических районов………………. 29

1.8. Выводы и рисунки по

главе………………………………………………………………………. 31

Глава

2.0 НЕКОТОРЫЕ СВЕДЕНИЯ О

ЗАГРЯЗНЕНИИ БИОСФЕРЫ……………………. 37

2.1.

Влияние техники на внешнюю среду…………………………………………………………… 37

2.2. Состав

промышленных загрязнений в воздухе, воде и грунте………………………………… 38

2.3 Загрязнение атмосферы

………………………………………………………………………….. 39

2.4. Загрязнение воды………………………………………………………………………………….. 41

2.5. Загрязнение почвы

2.6. Влияние

загрязнений на биосферу Земли……………………………………………………….. 43

2.7.

Предпринимаемые усилия по уменьшению существующей и предотвращению новой

загрязненности окружающей среды………

……………………………………………………….45

2.8. Выводы и рисунки по

главе……………………………………………………………………… 51 …

Глава 3.0 ДИНАМИКА ОЗОННОГО СЛОЯ ЗЕМЛИ И

ДЕТОКСИКАЦИЯ ИЗДЕЛИЙ ………………………………………………………… 52

3.1. Состав атмосферы на высоте озонного

слоя……………………………………………………… 52

3.2. Основные циклы разрушения

озона……………………………………………………………… 52

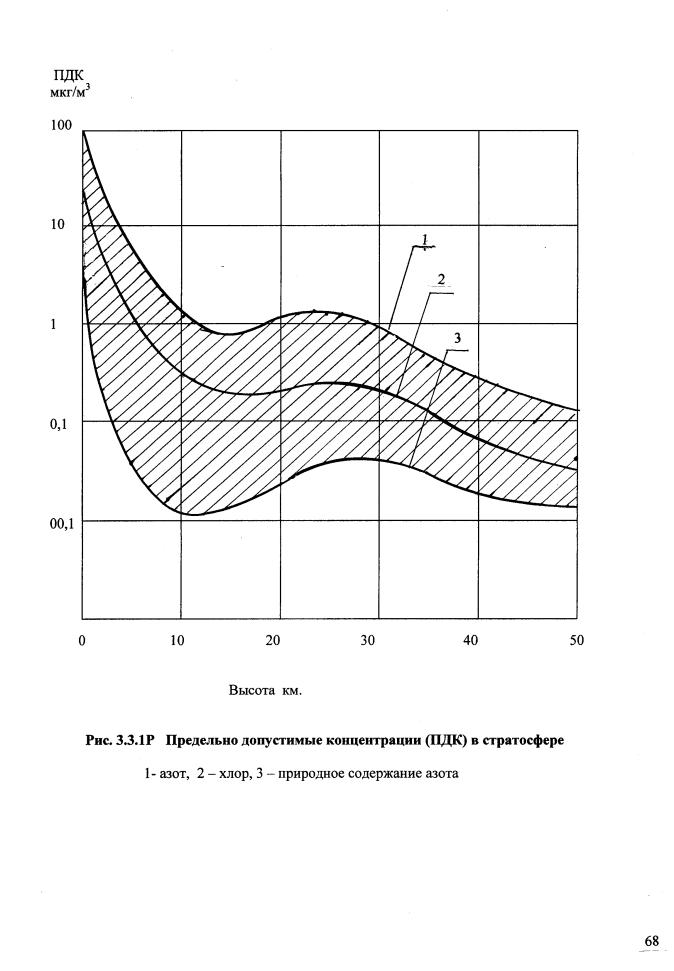

3.3. Экологические проблемы озонного

слоя…………………………………………………………. 54

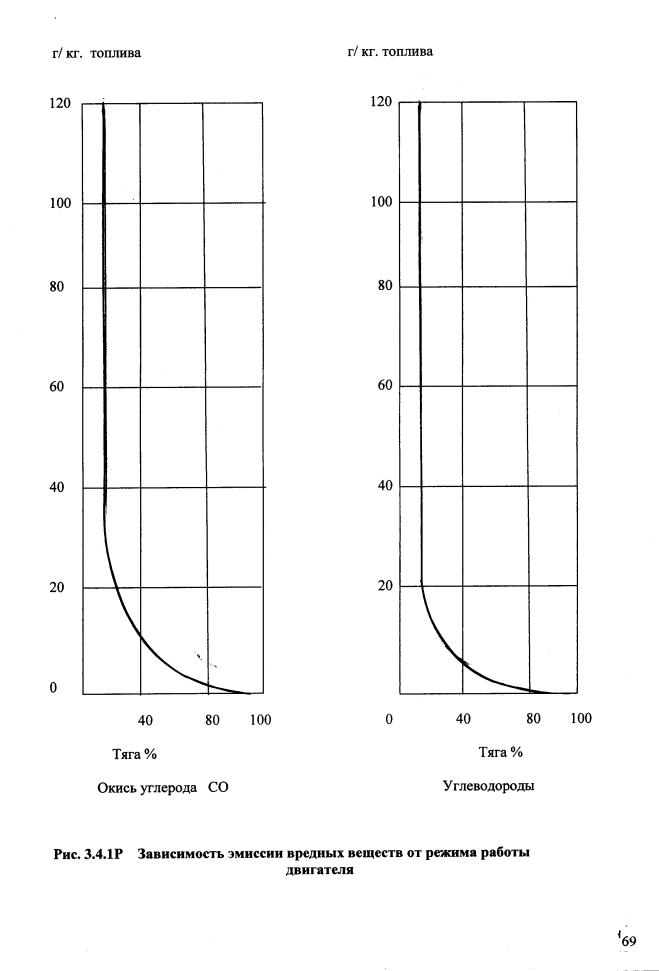

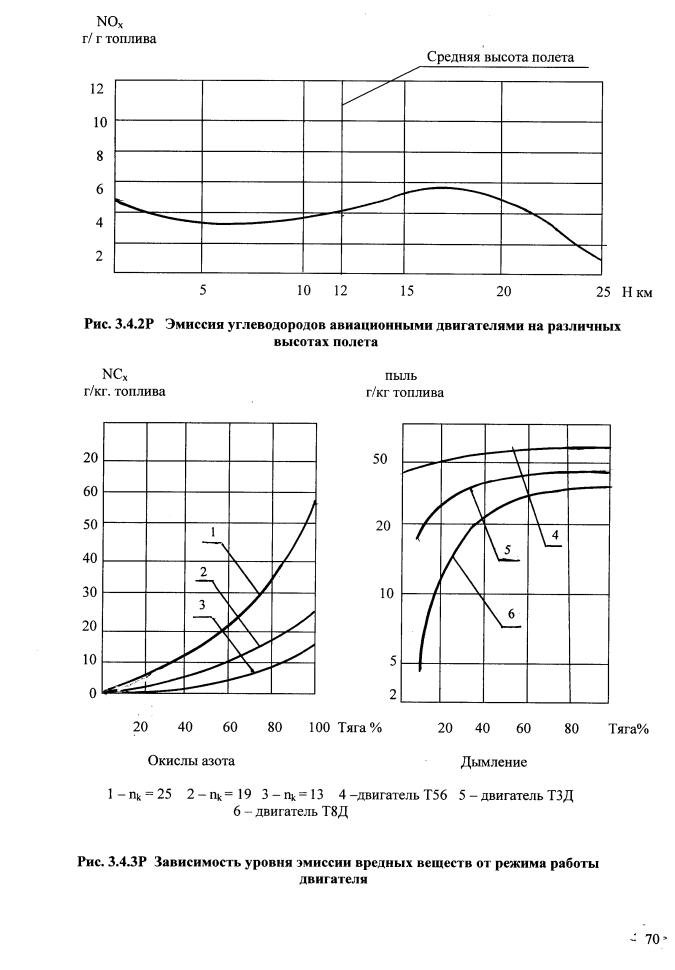

3.4. Загрязнение атмосферы выхлопными газами

авиационных двигателей ………………………. 55

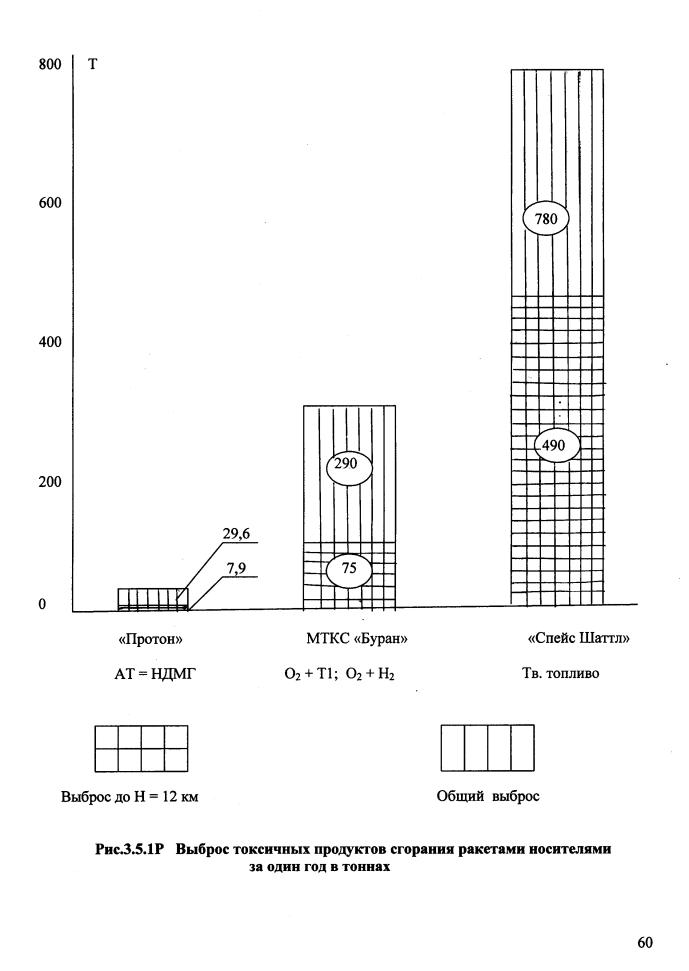

3.5

Загрязнение атмосферы двигателями ракет………………………………………………………. 58

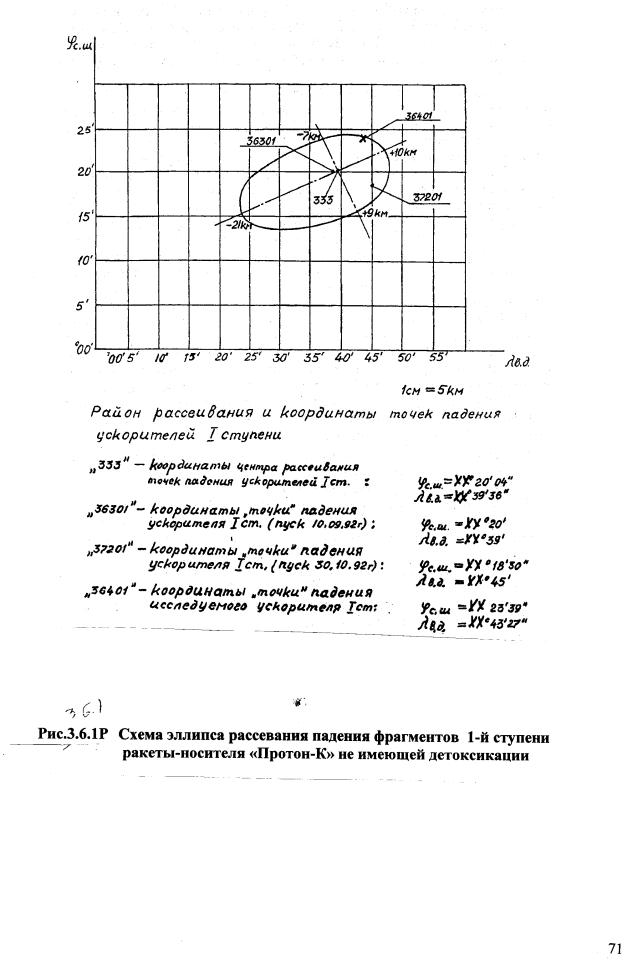

3.6. Детоксикация промышленных

изделий…………………………………………………………… 61

3.6.1.

Методы и средства детоксикации ракет-носителей…………………………………………62

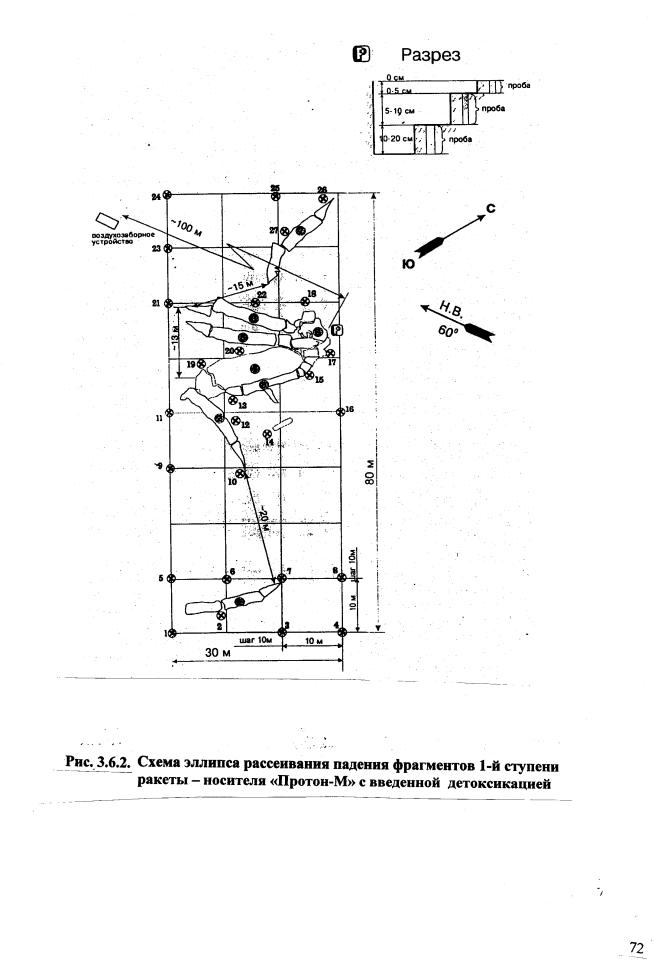

3.6.2. Детоксикация первой

ступени РН «Протон-М»…………………………………………… 64

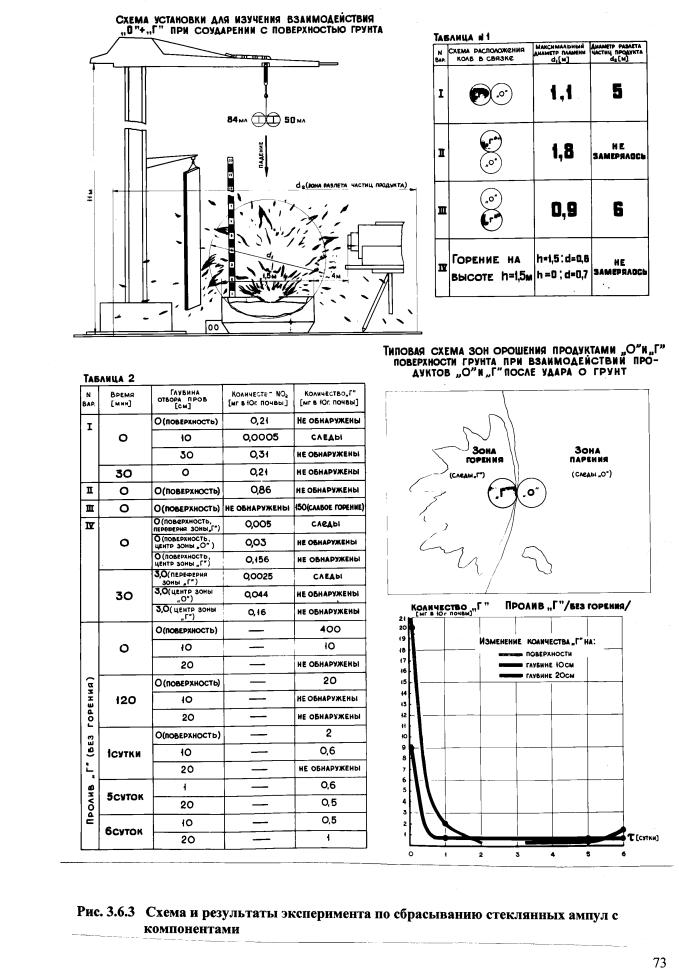

3.6.3. Экспериментальное

исследование процесса соударения о землю модельных емкостей,

содержащих компоненты ракетных топлив……………………………………………….. 65.

3.6

4 Утилизация

гептила…………………………………………………………………………..

65

3.7. Выводы

и рисунки по главе. ……………………………………………………………………….

Р а з д е л в т о р о й

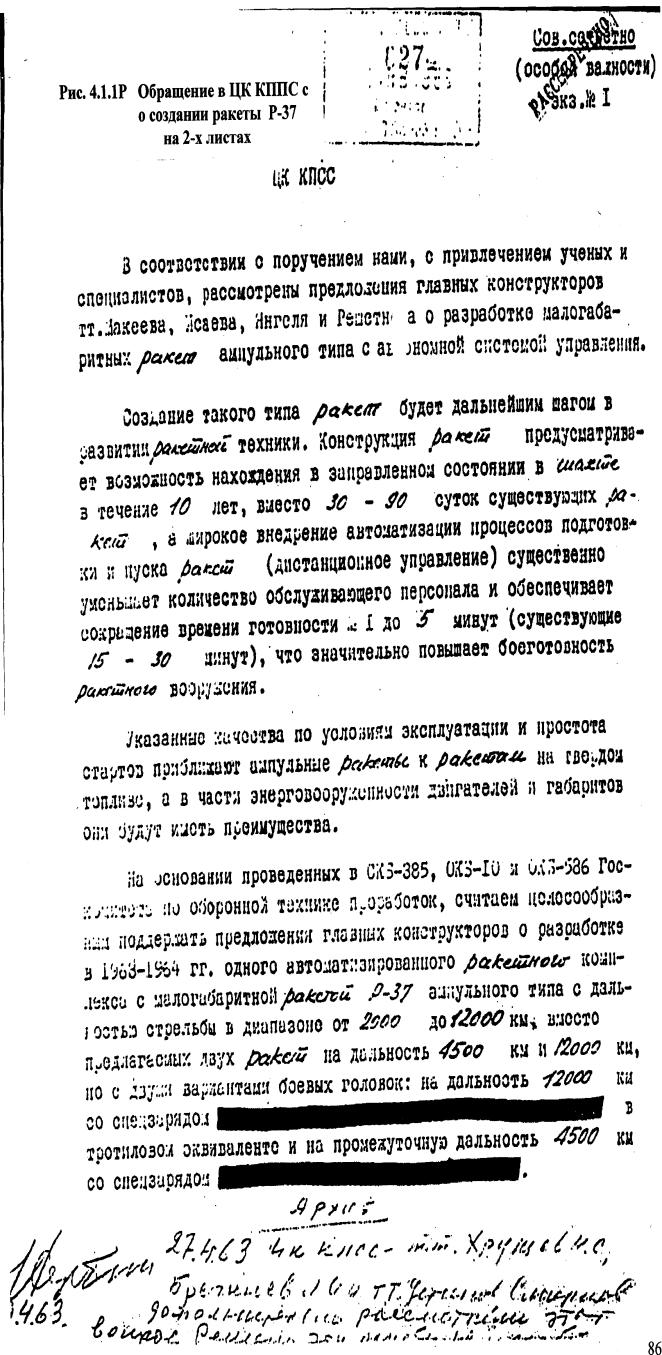

А М П У Л И З А Ц И Я…………………………………………….. 74

как средство обеспечения

долговечности изделий,

содержащих токсичные и

агрессивные жидкости

Глава

4.0 МЕТОДЫ И СРЕДСТВА

АМПУЛИЗАЦИИ ИЗДЕЛИЙ,

СОДЕРЖАЩИХ

АГРЕССИВНЫЕ ЖИДКОСТИ………………………………. 75

4.1.

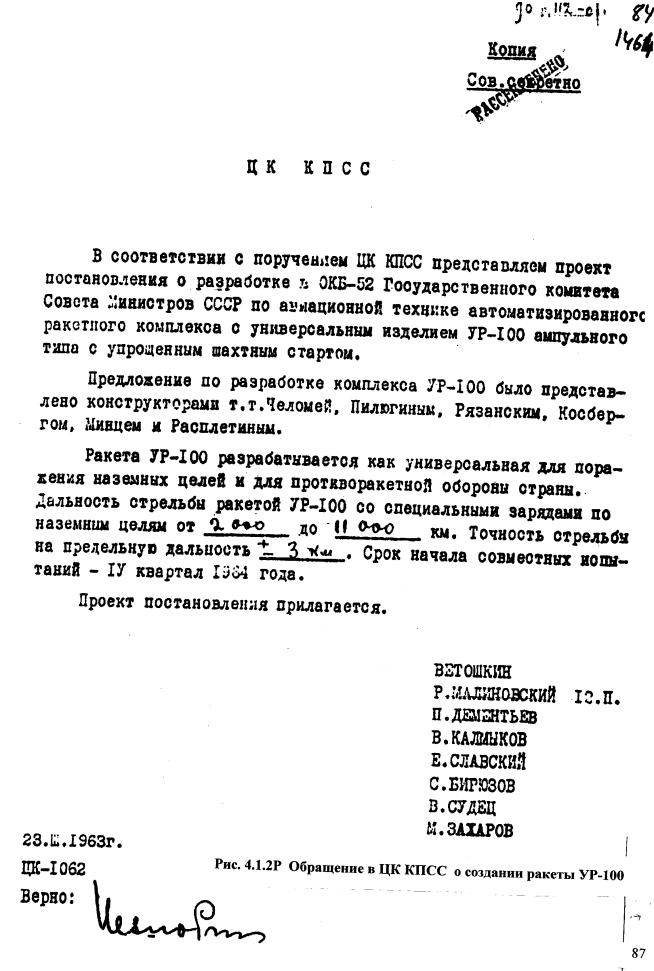

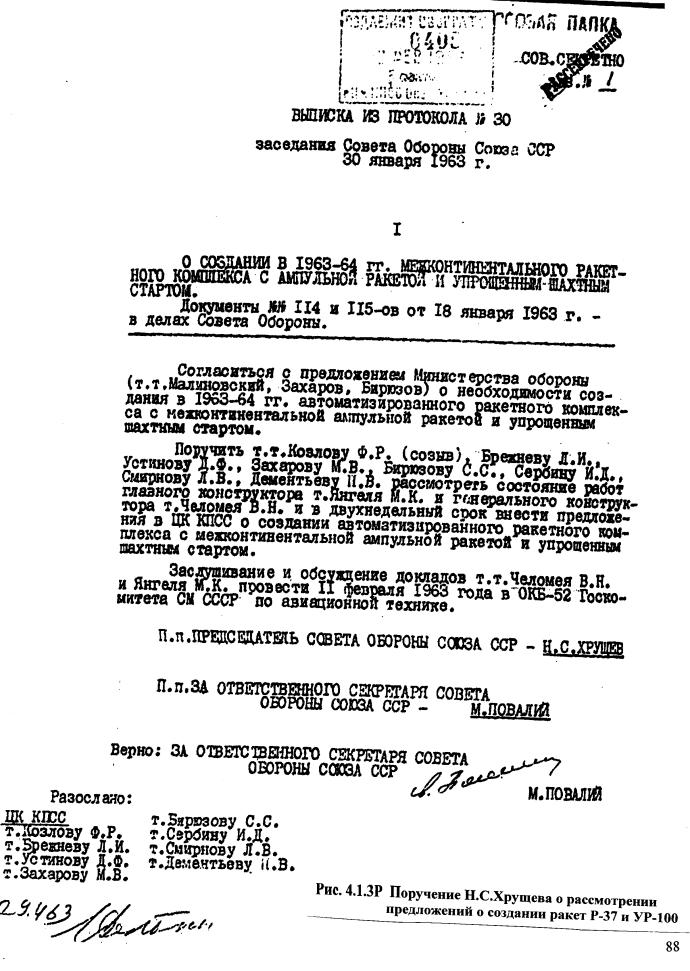

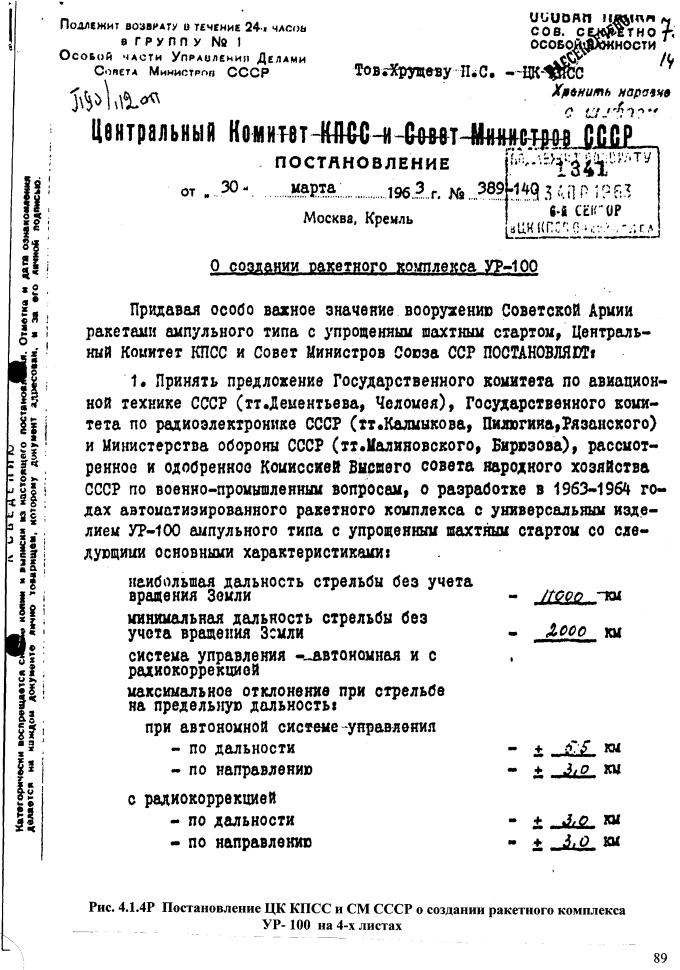

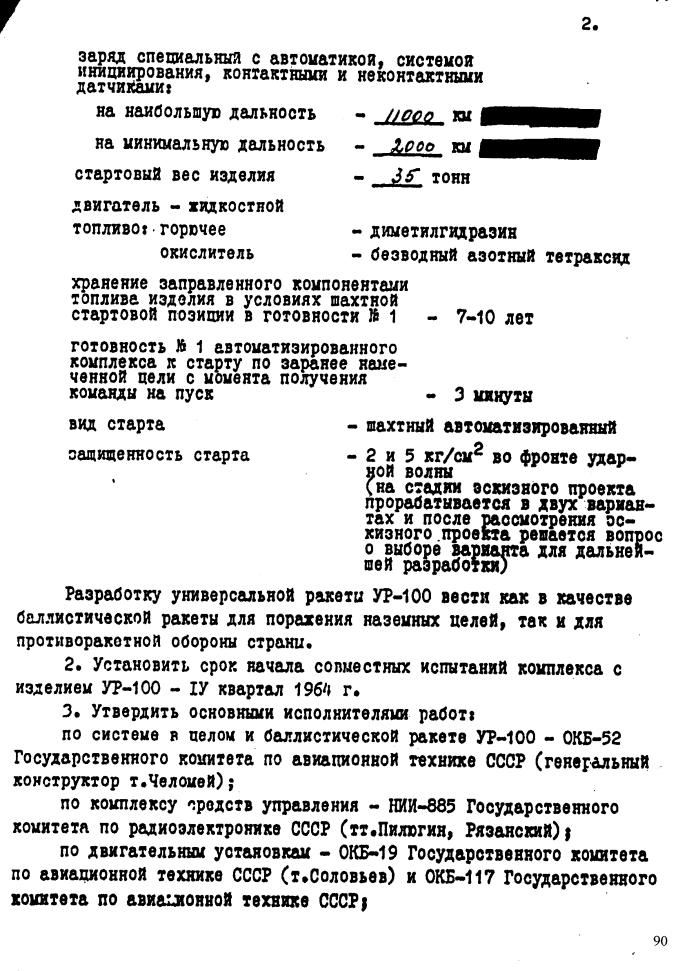

Некоторые исторические сведения о создании первого ампулизированного

изделия………. 75

4.2. Основные методы

ампулизации………………………………………………………………….

76

4.2.1 Метод внешней

ампулизации………………………………………………………………..77

4.2.2. Метод внутренней ампулизации…………………………………………………………… 77

4.3.

Воздействующие факторы при внешней ампулизации ………………………………………… 79

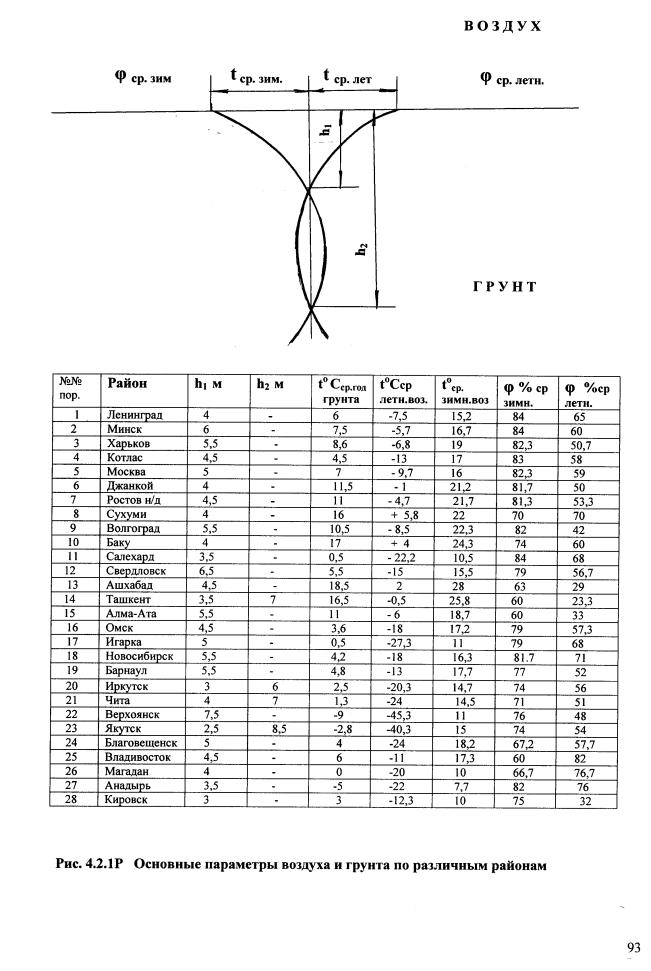

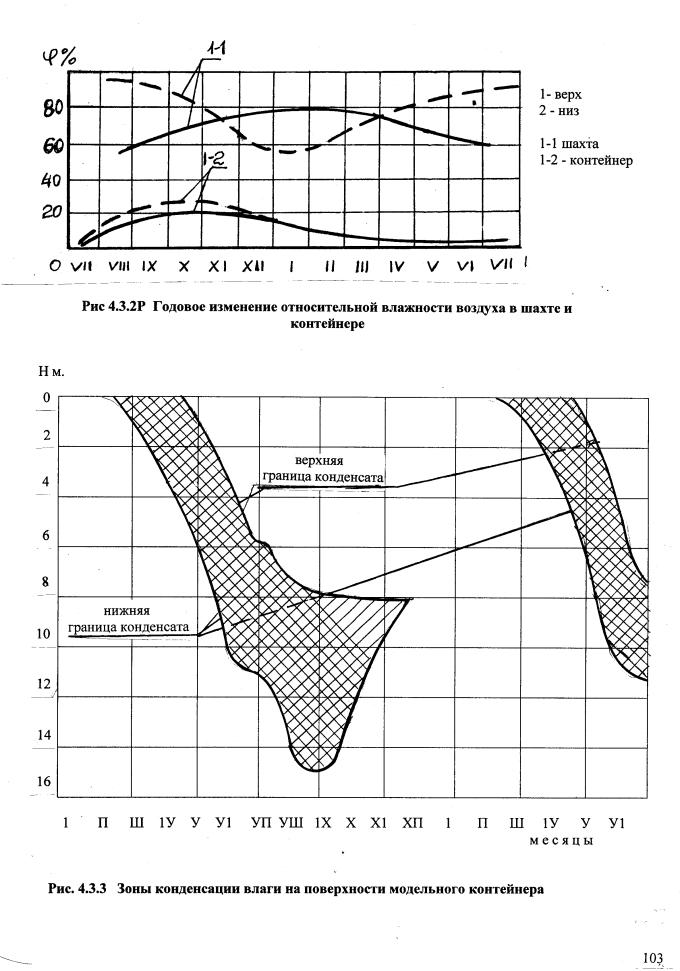

4.3.1. Температура в не вентилируемой и не отапливаемой шахте

……………………………. 79

4.3.2. Влажность в не

вентилируемой и не отапливаемой шахте ………………………………81

4.4. Конструктивные схемы внутренней ампулизации

баков и основных элементов топливного

тракта………………………………………………………………………………………………. 82

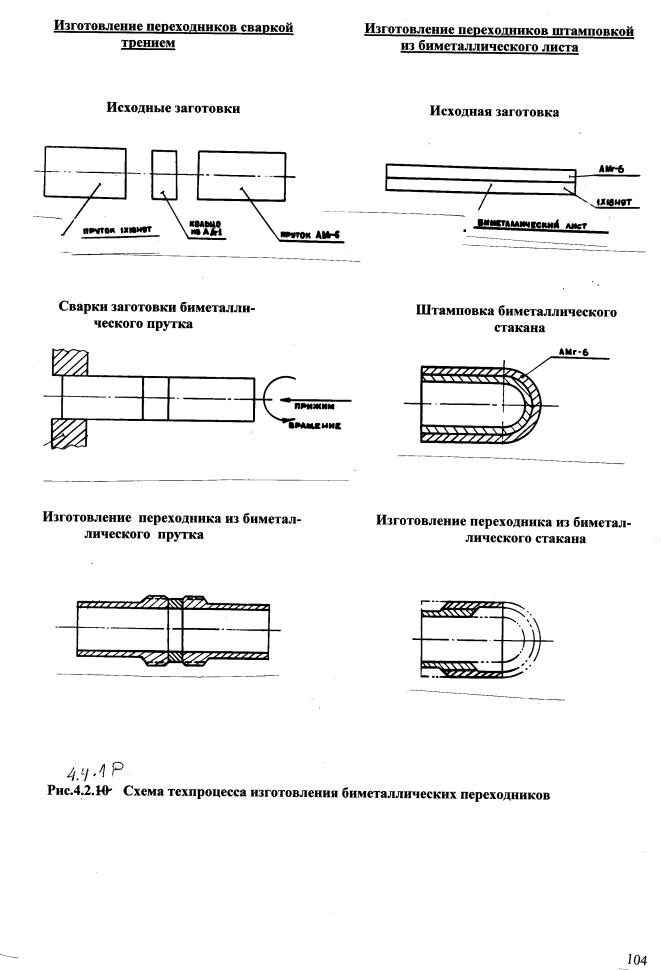

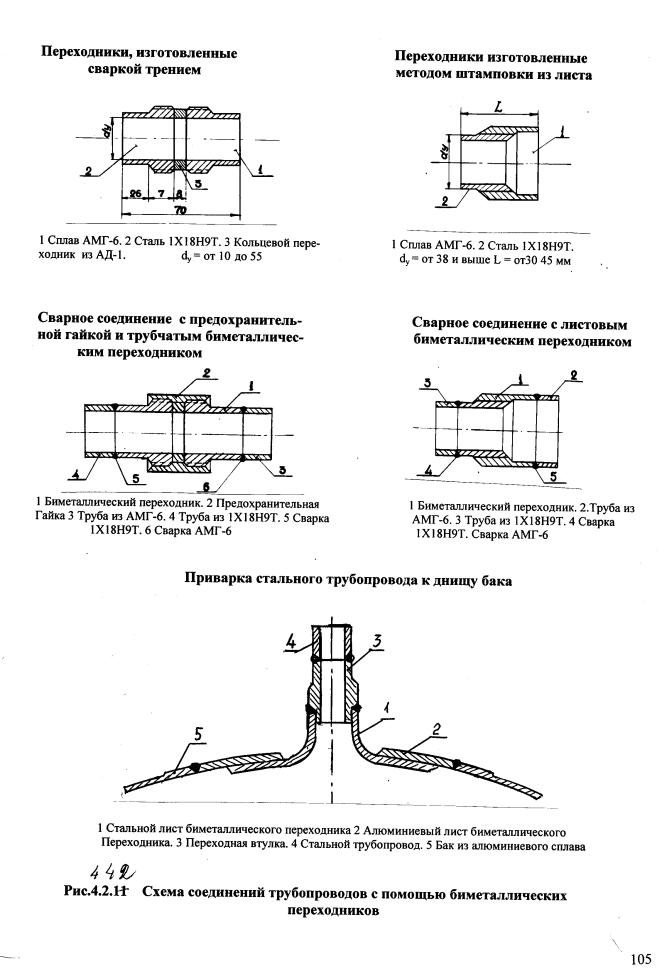

4.4.1 Биметаллические

переходники …………………………………………………………… 82

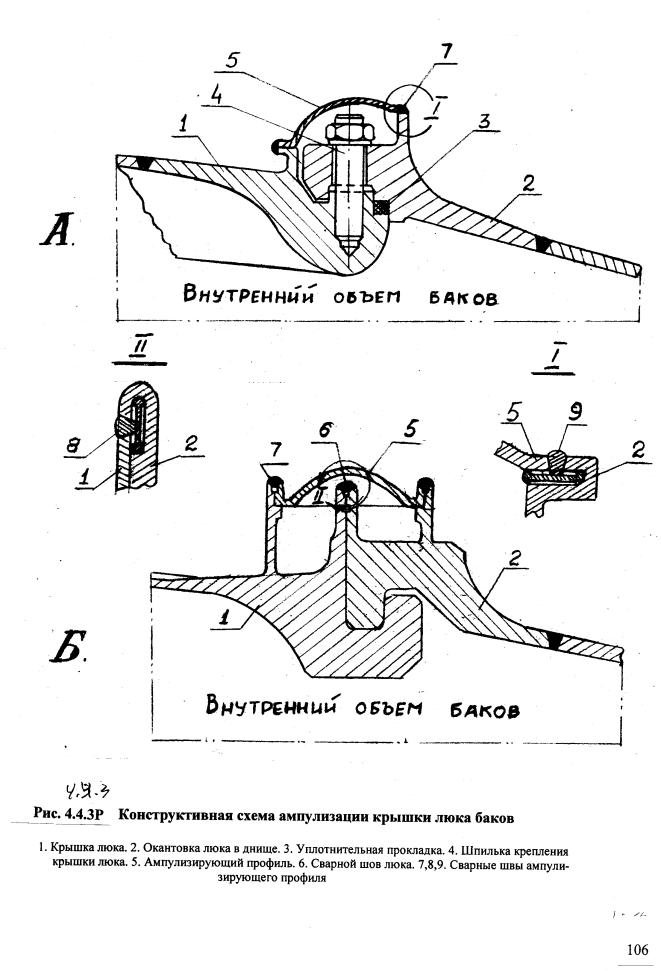

4.4.2. Крышки люков лаза топливных баков…………………………………………………….. 83

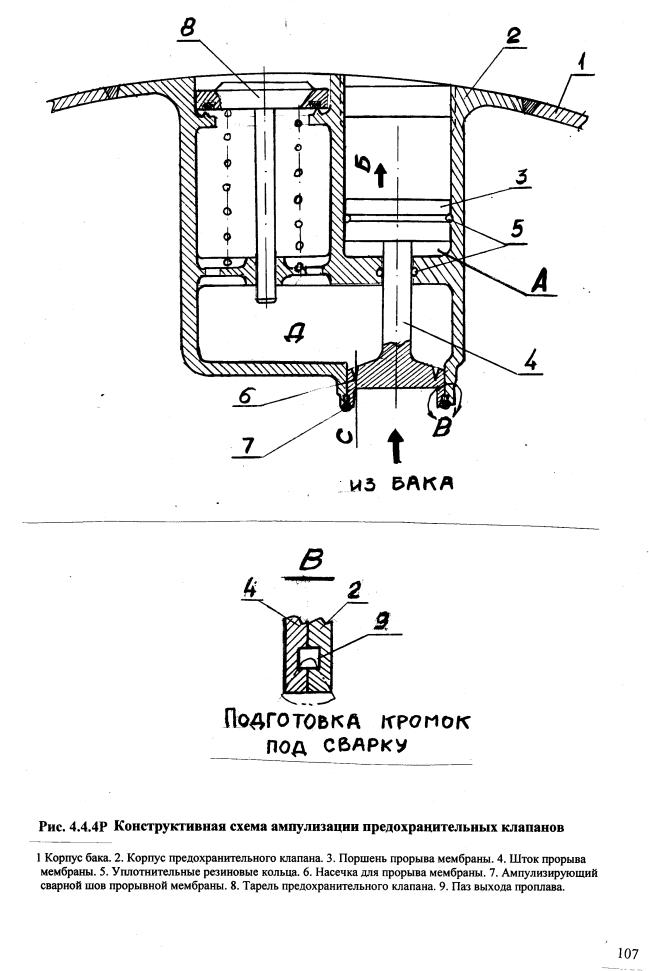

4.4.3. Предохранительные клапаны

……………………………………………………………... 83

4.4.4. Блоки разъемов топливной

системы……………………………………………………… 83

4.4.5. Заправочные горловины контейнера ……………………………………………………… 84

4.5. Выводы и рисунки по главе ………………………………………………………………… 85

Глава 5.0 ГЕРМЕТИЧНОСТЬ ИЗДЕЛИЙ С АГРЕССИВНОЙ ВНУТРЕННЕЙ СРЕДОЙ .. 113

5.1. Комплекс работ по обеспечению

герметичности……………………………………………….. 113

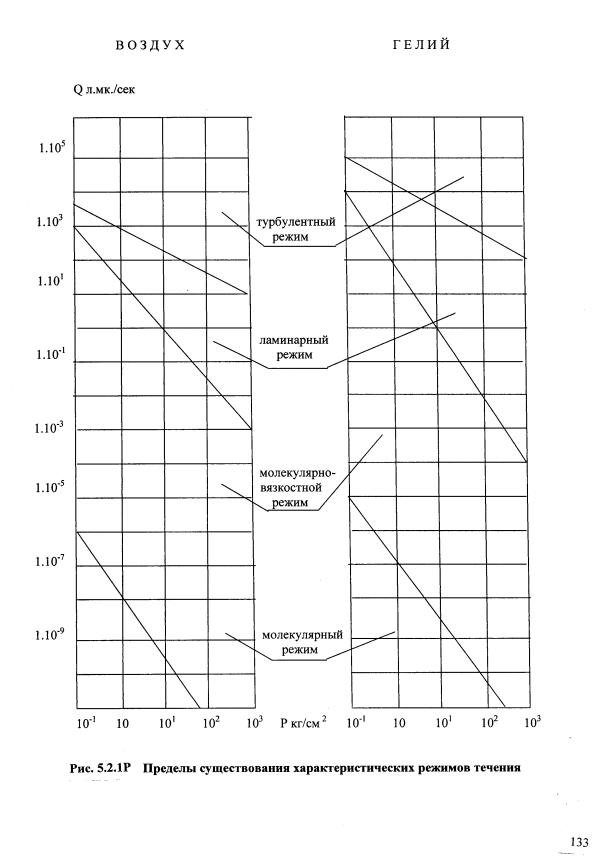

5.2. Некоторые сведения из теории течения газов в

капиллярах…………………………………… 114

5.3. Экспериментальное исследование истечения

компонентов через микронеплотности

сварных швов………………………………………………………………………………………. 116

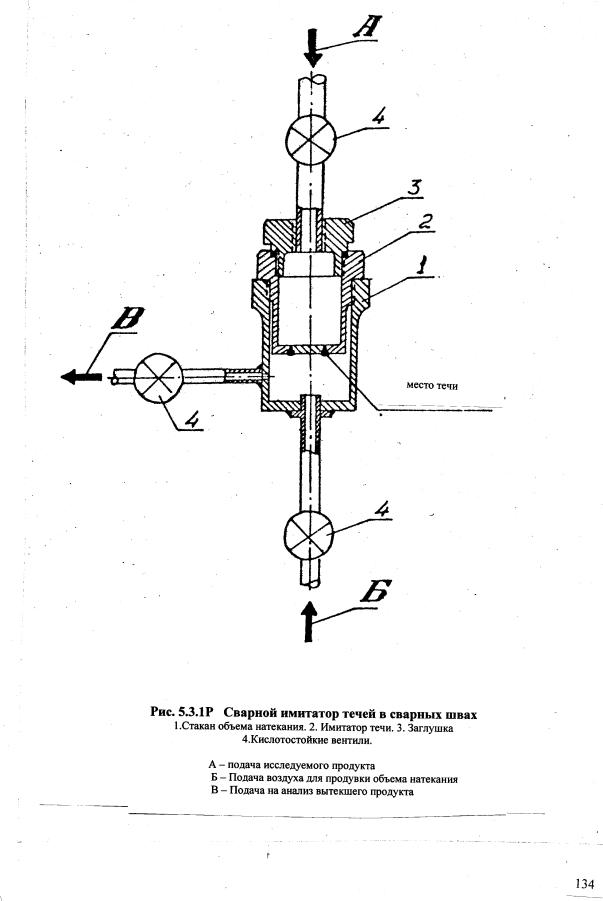

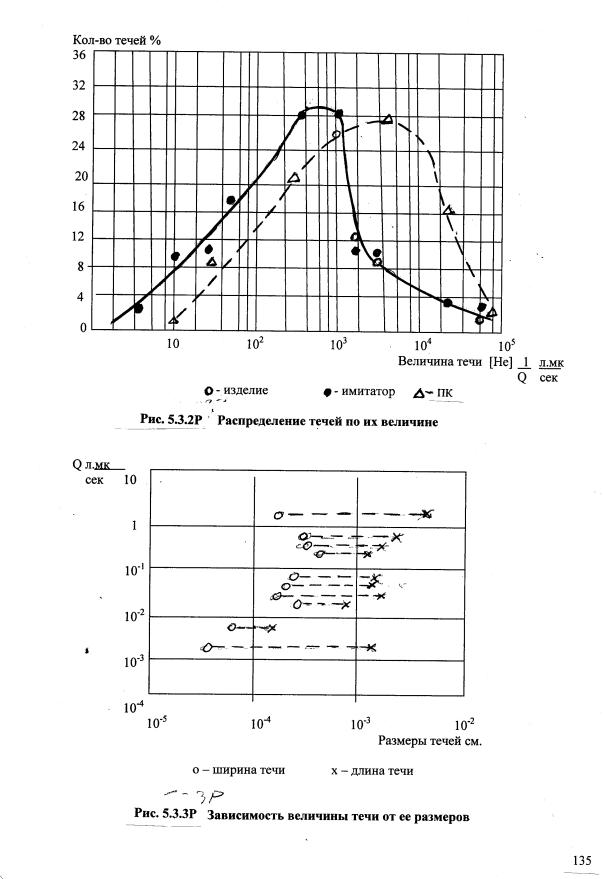

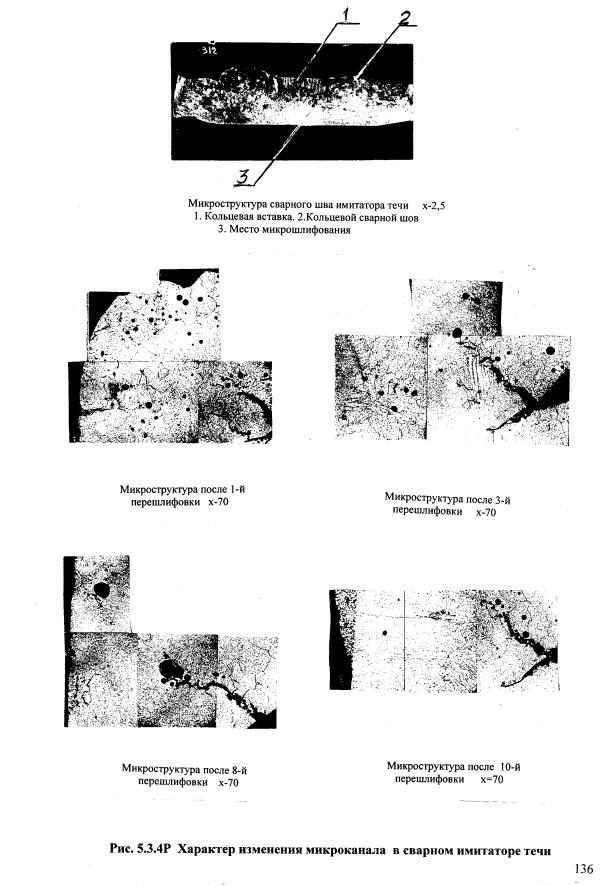

5.3.1.

Имитаторы течей и методы, использовавшиеся при экспериментальных

Исследованиях……………………………………………………………………………………… 116

5.4. Экспериментальные исследования истечения

компонентов АТ и НДМГ через

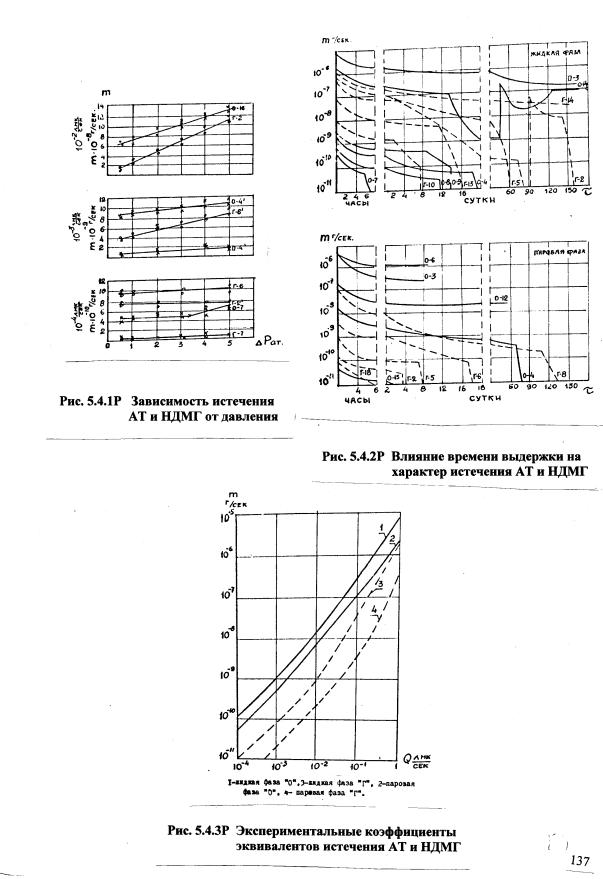

микронеплотности сварных швов сплава АМг6…………………………………………………. 118

5.4.1.

Влияние давления на процесс истечения………………………………………………….. 118

5.4.2.

Зависимость истечения от времени и

влажности внешне среды …………………….. 118

5.4.3.

Истечение паровой фазы АТ и НДМГ…………………………………………………….. 120

5.5. Коэффициент перехода от течения контрольного

газа к течению жидких компонентов…….. 120

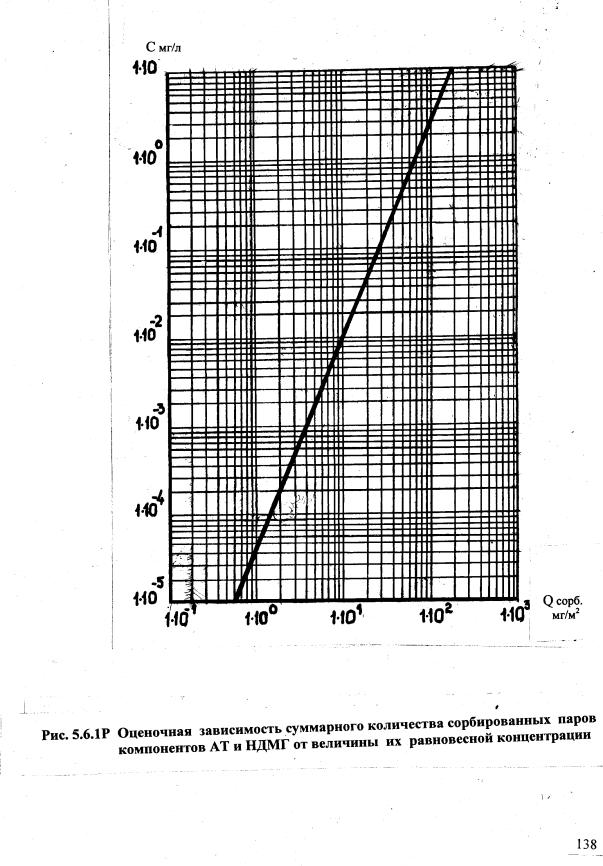

5.6. Определение норм герметичности топливных

трактов

5.6.1

Методический подход в определении норм герметичности

5.6.2.

Экспериментально-статистический метод расчета норм герметичности………………...121

5.6.3.

Метод расчета норм локальной герметичности…………………………………………… 122

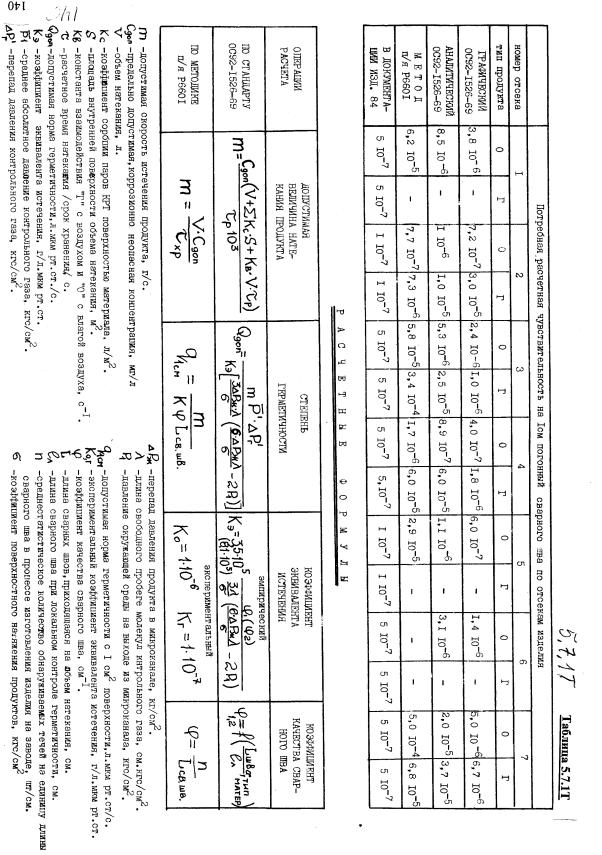

5.7. Отраслевой стандарт по определению норм

герметичности……………………………………. 123

5.8. Некоторые характерные причины негерметичности

по сплошному металлу и сварным

соединениям…………………………………………………………………………………………126

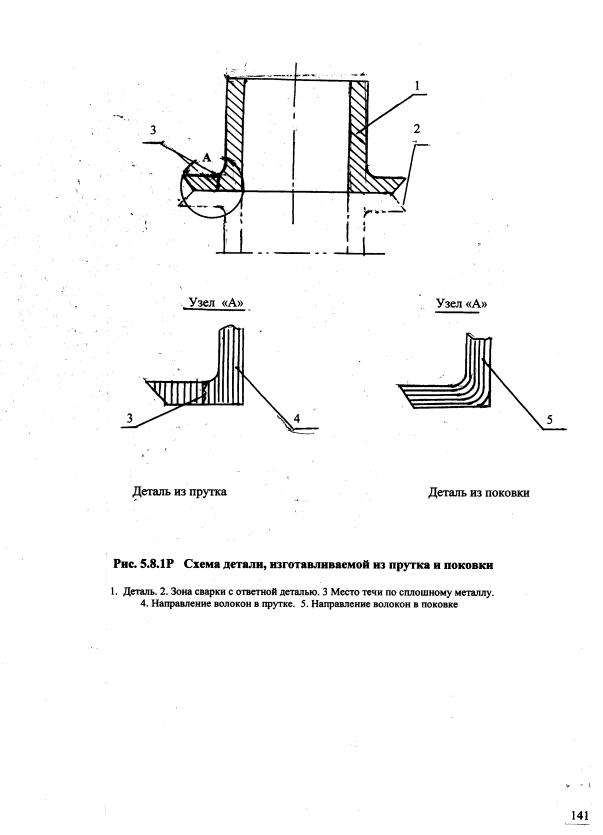

5.8.1. Негерметичности по сплошному металлу ………………………………………………... 127

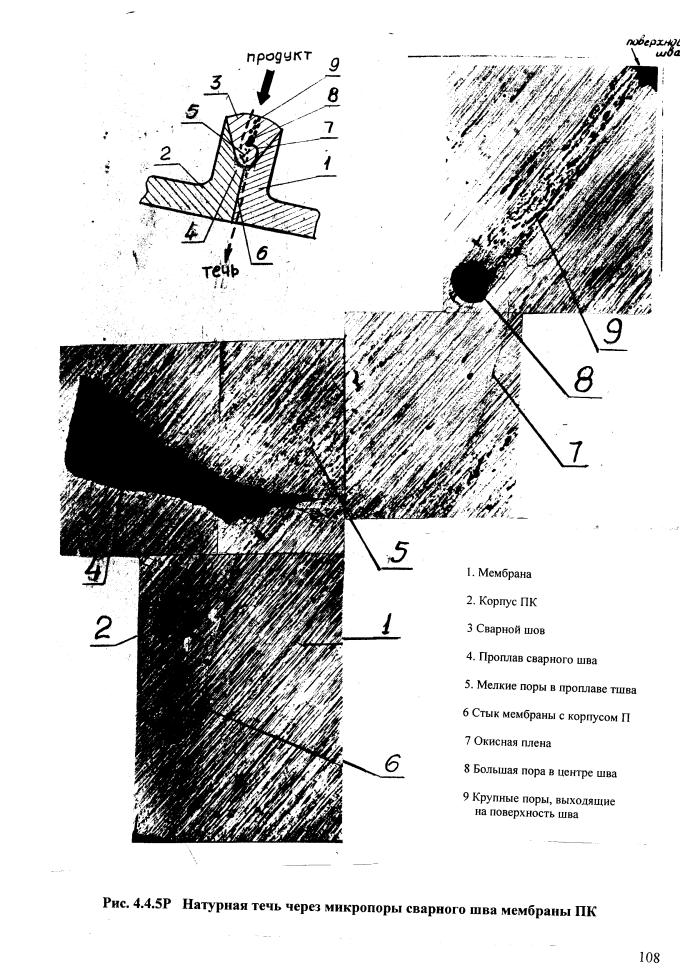

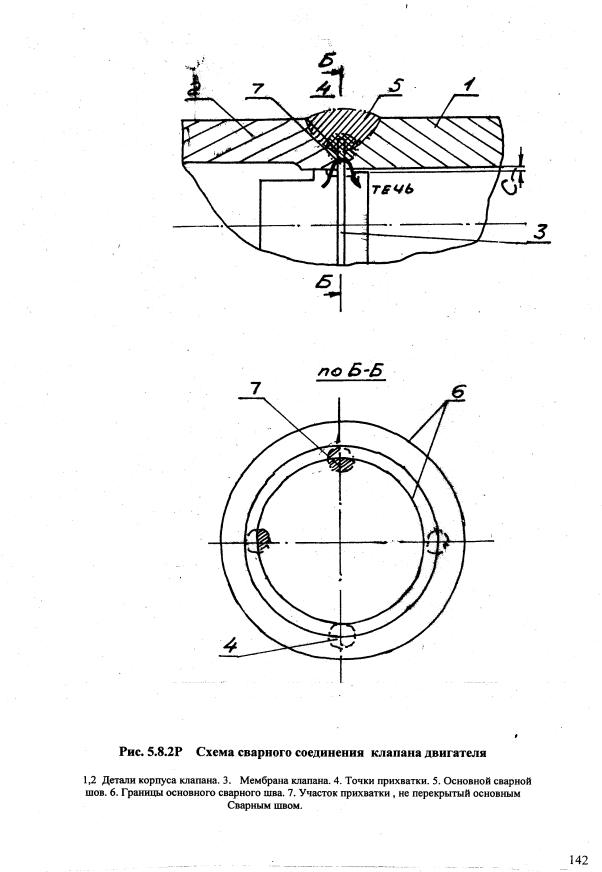

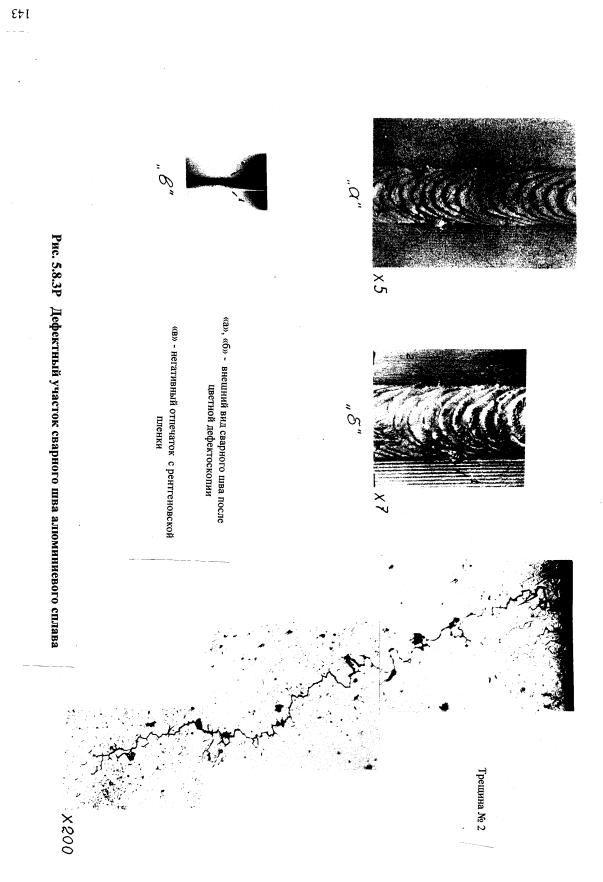

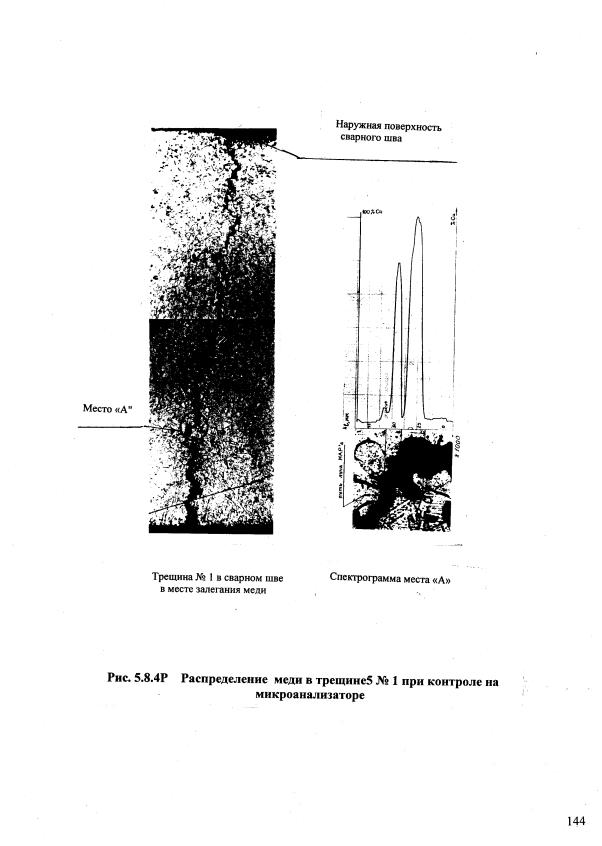

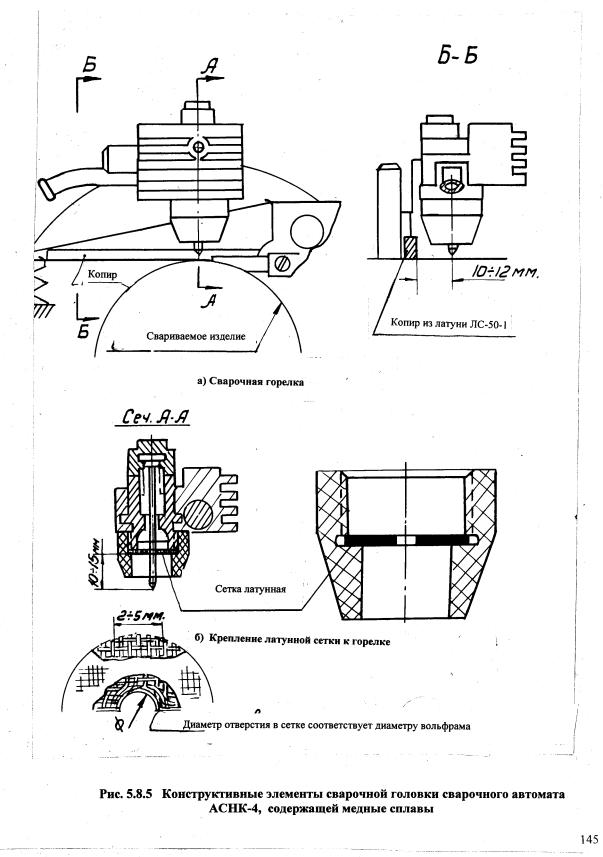

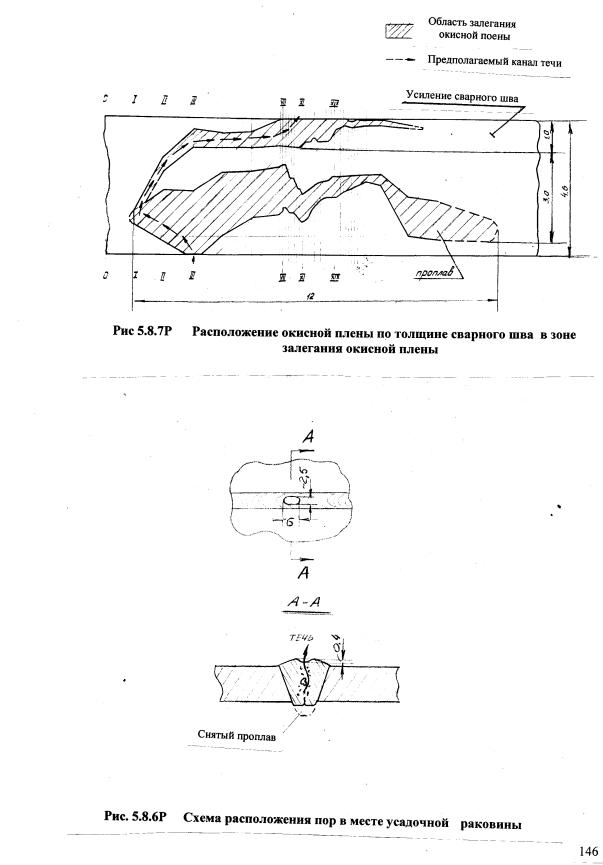

5.8.2. Негерметичности сварных

соединений. …………………………………………………. 129

5.9. Выводы и рисунки по главе

……………………………………………………………….. 131

Глава 6.0. ИССЛЕДОВАНИЕ ВНУТРИБАКОВЫХ ПРОЦЕССОВ,

ПРОТЕКАЮЩИХ

ПРИ ДЛИТЕЛЬНОМ

ХРАНЕНИИ ………………………………………………. 147

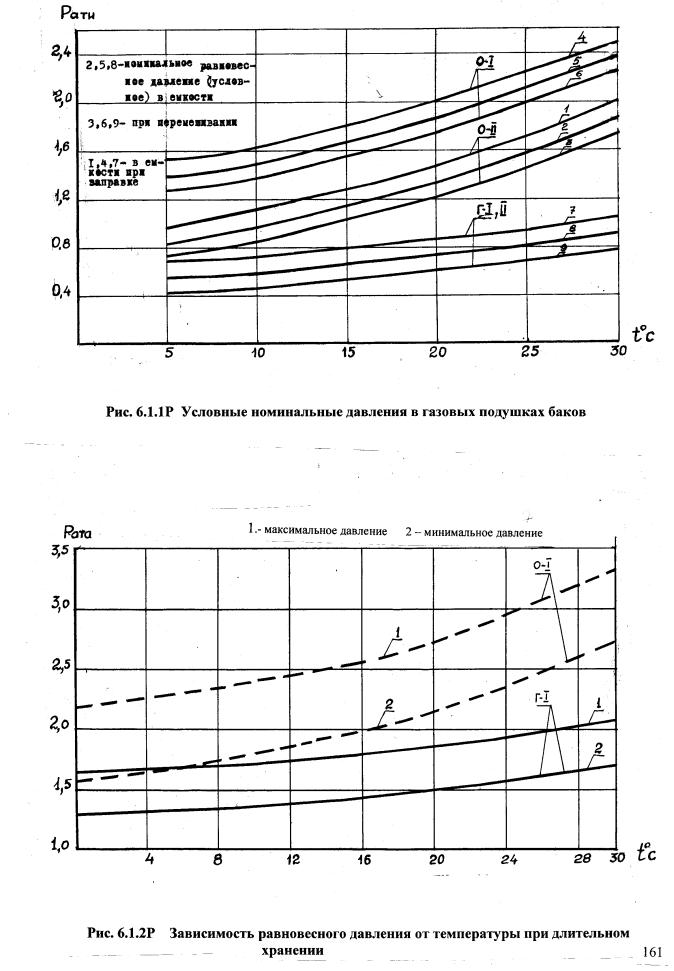

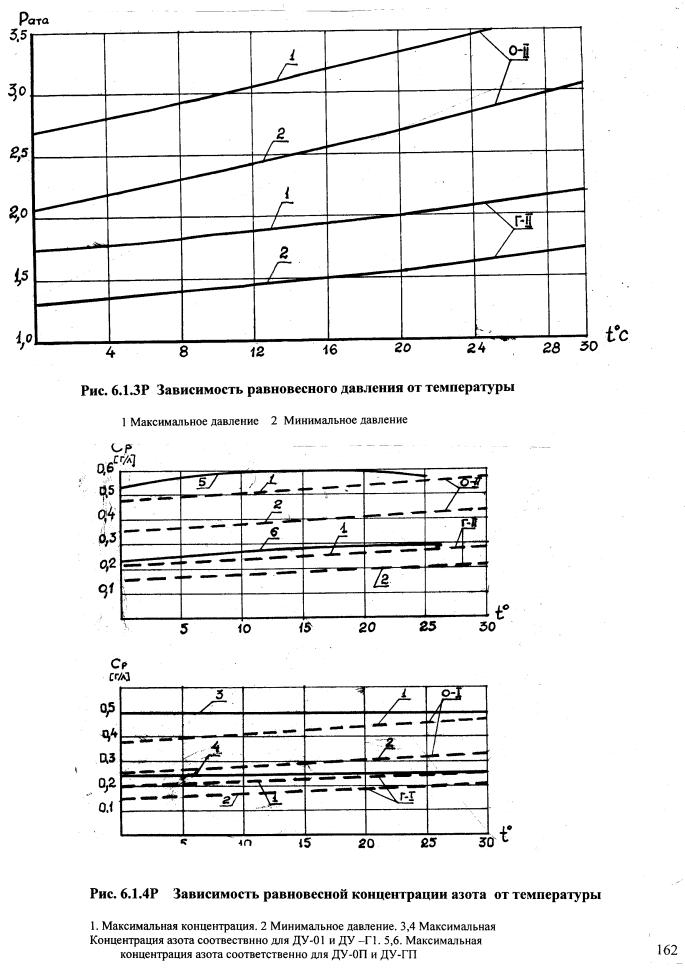

6.1. Влияние

растворенного азота в компонентах на давление в баках …………………………. 147.

6.2.

Осадкообразование в баках……………………………………………………………………… 150

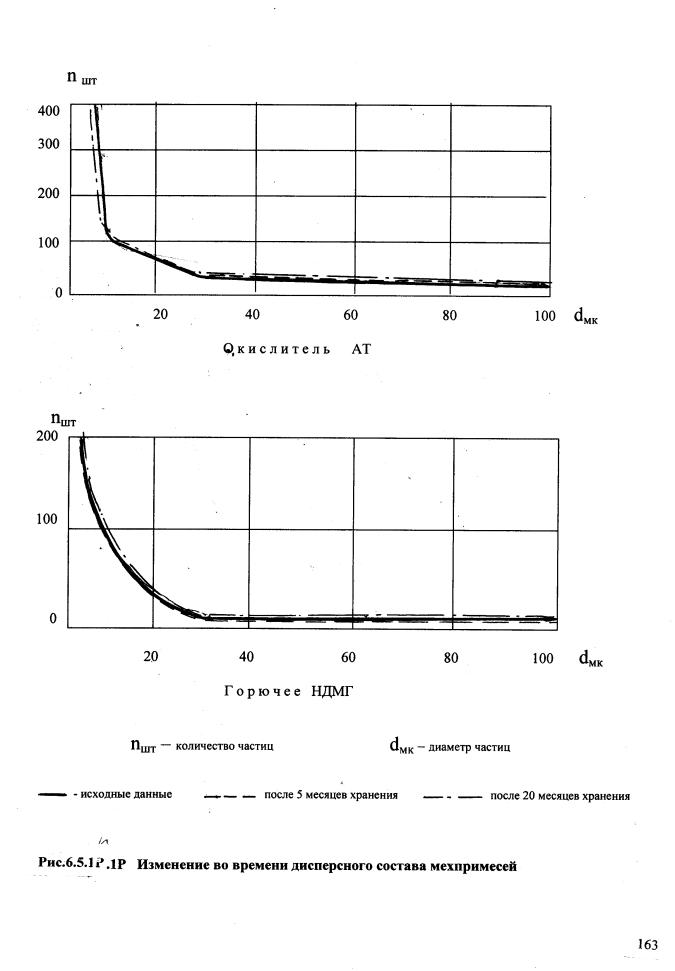

6.3. Механические примеси в АТ

……………………………………………………………………. 150

6.4.

Механические примеси в НДМГ ……………………………………………………………….. 151

6.5.

Коагуляция и агрегатирование частиц. ………………………………………………………… 152

6.6.

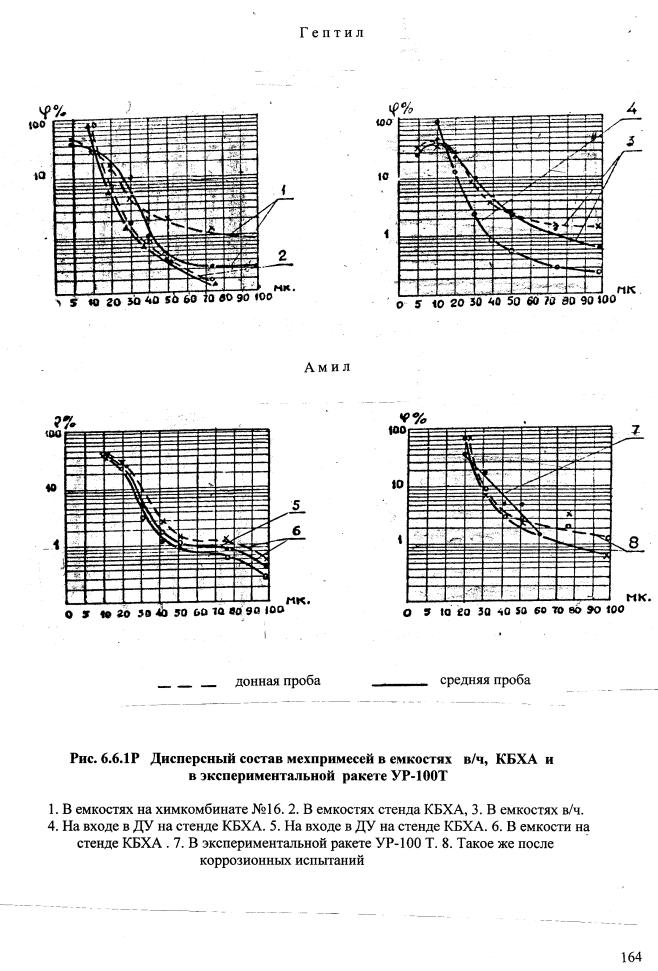

Дисперсный состав мехпримесей……………………………………………………………….. 153

6.7.

Работоспособность двигателей при наличие мехпримесей в компонентах

…………………. 154

6.8.

Технологические примеси в АТ при испарении и конденсации в элементах

топливной

системы …………………………………………………………………………………………… 156

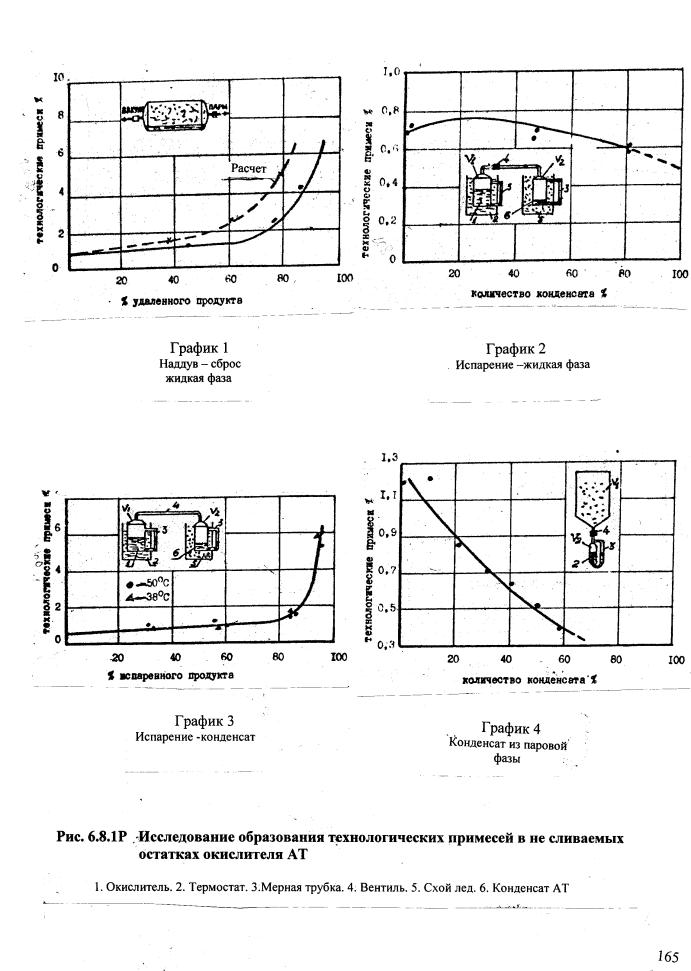

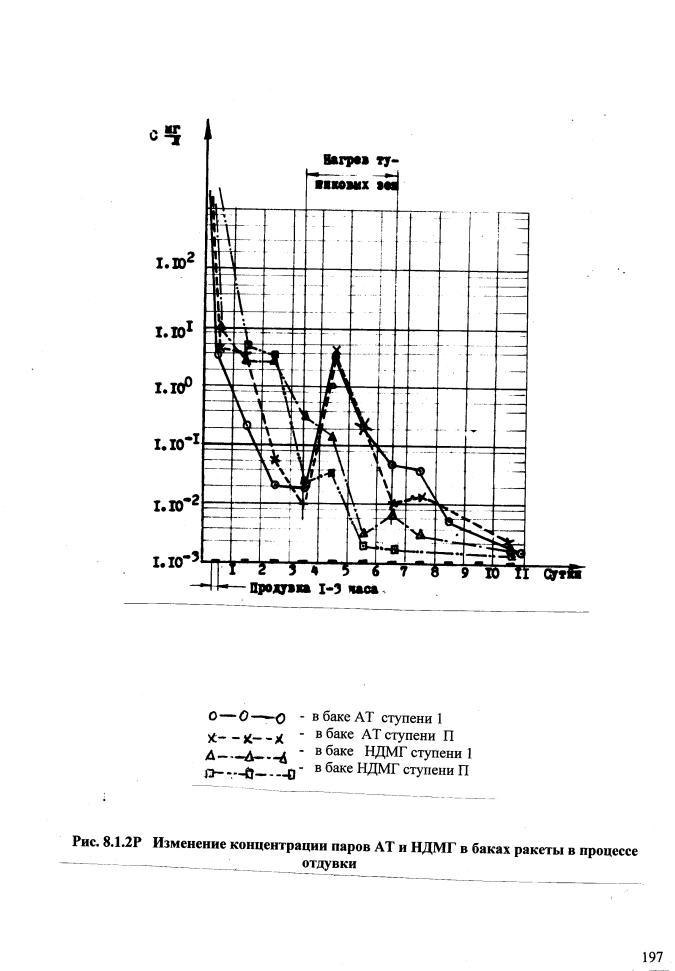

6.8.1. Удаление не сливаемых

остатком продуктов методом «наддув – сброс» …………….. 157

6.8.2. Испарение не сливаемых остатков

………………………………………………………. 158

6.9. Выводы

и рисунки по главе ……………………………………………………………………… 185

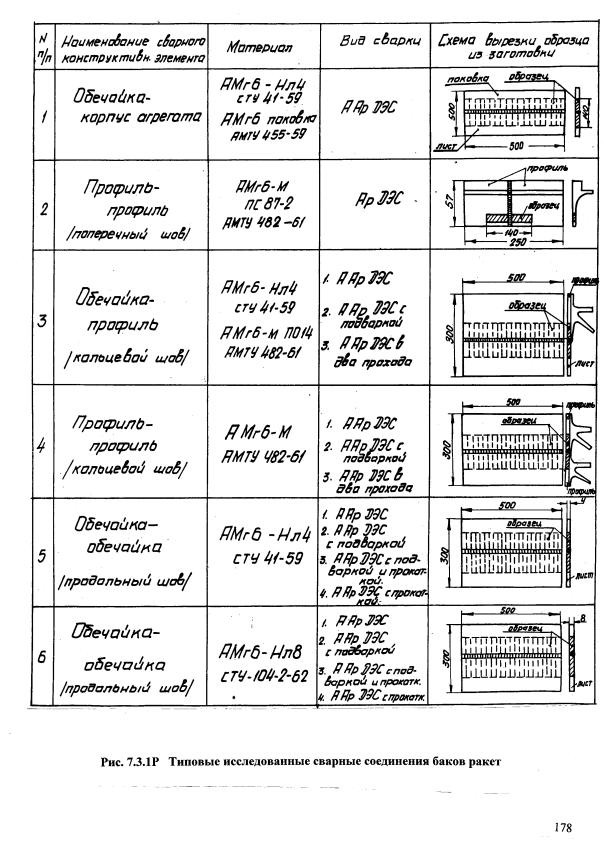

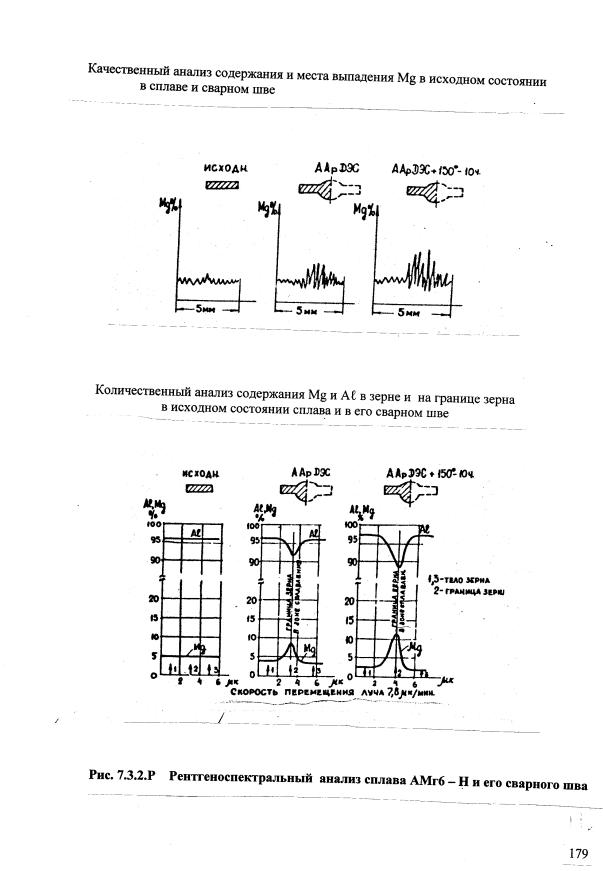

Глава 7.0. КОРРОЗИОННАЯ СТОЙКОСТЬ МАТЕРИАЛОВ И

АГРЕГАТОВ ПГС ……. 166

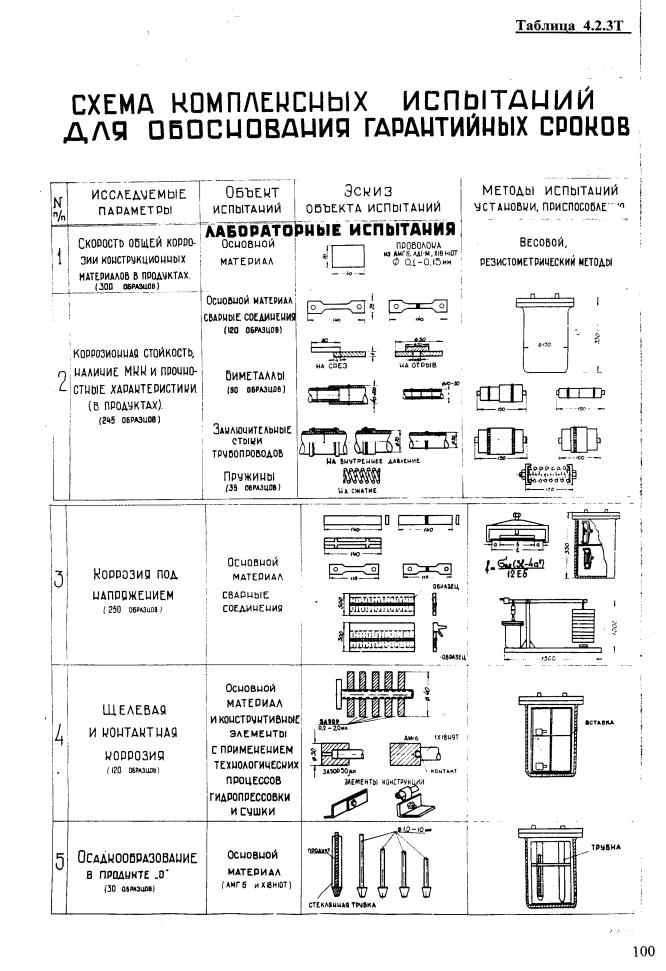

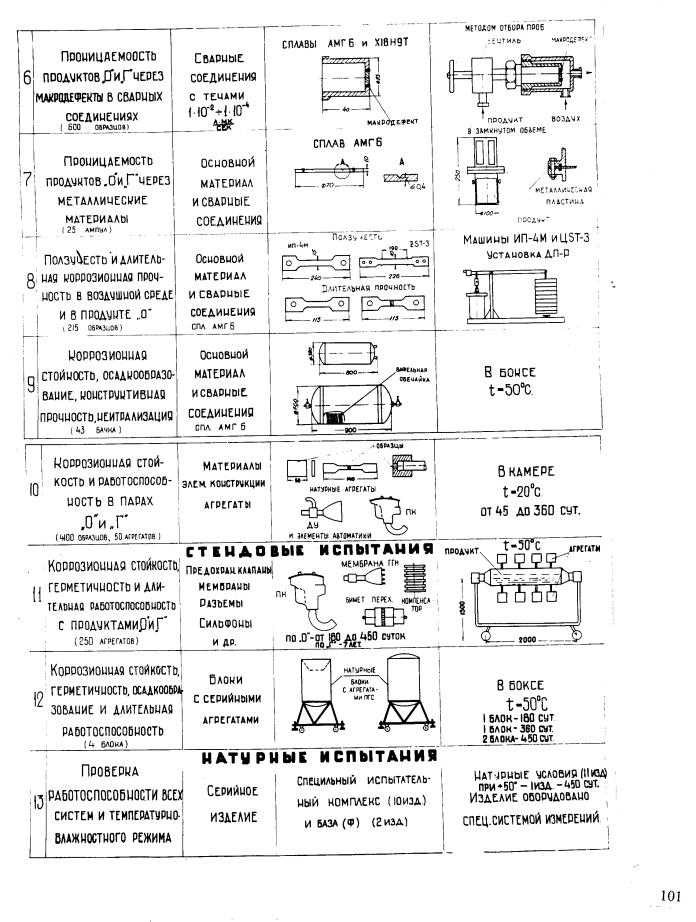

7.1. Комплексные исследования коррозионной стойкости

конструкционных материалов и

длительной работоспособности агрегатов

……………………………………………………… 166

7.2. Автономные стендовые испытания агрегатов

топливной системы. …………………………... 168

7.3. Влияние конструктивных и технологических

факторов на коррозионную стойкость

алюминиевого сплава АМг-6

…………………………………………………………………….. 170

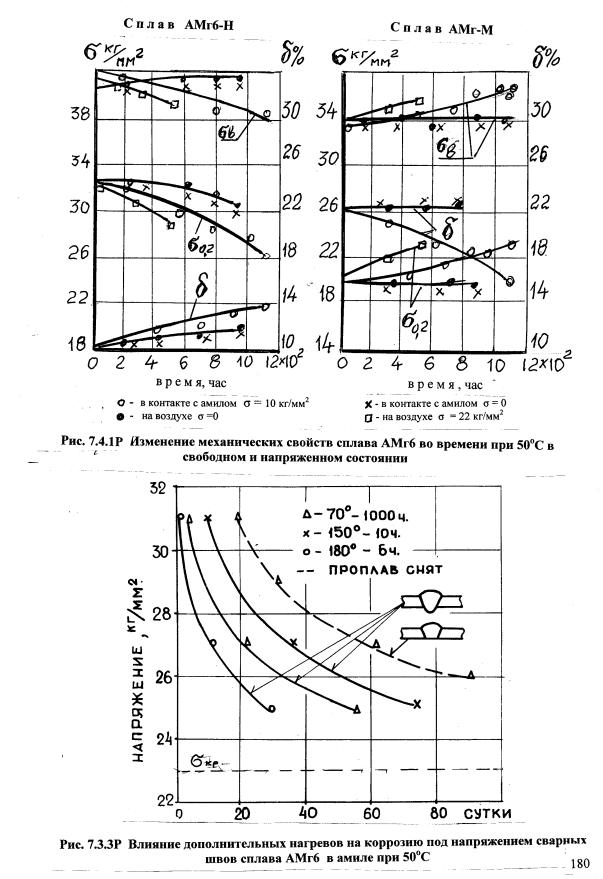

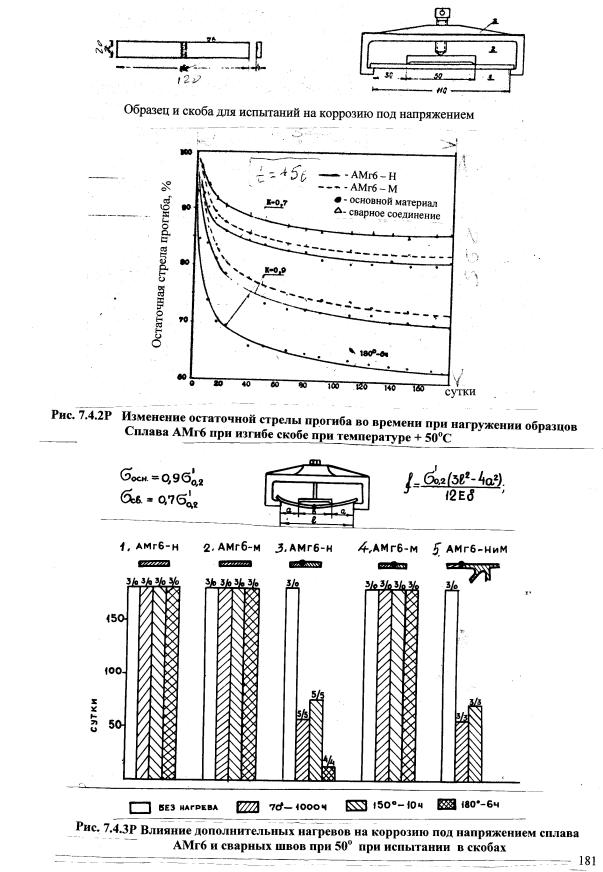

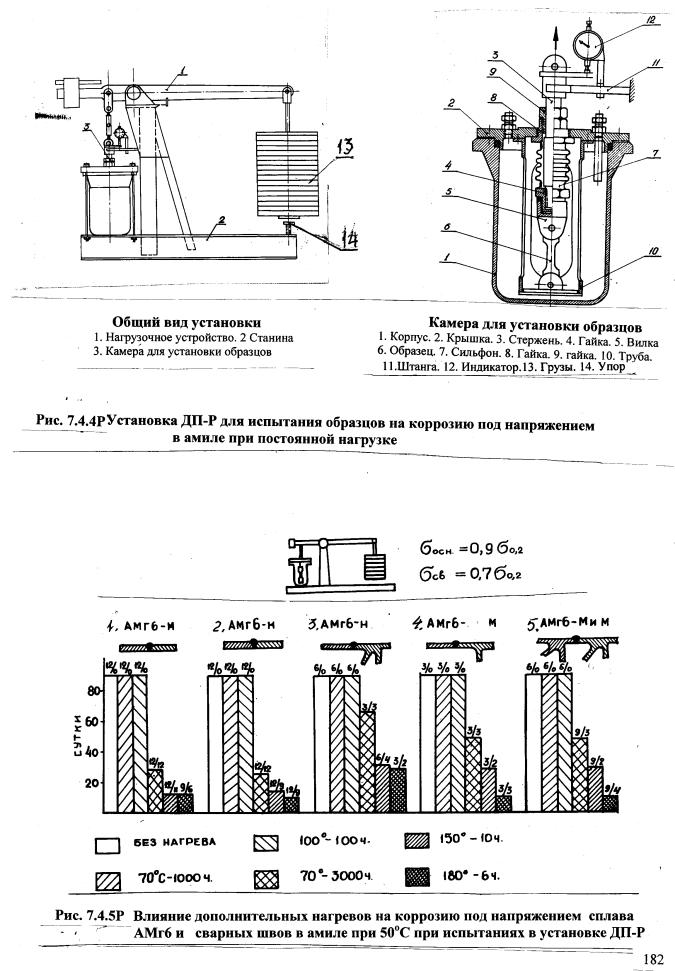

7.4. Исследование методик испытаний на коррозии под

напряжением сплава АМг-6. ……………173

7.5. Коррозия в АТ с увеличенным количеством

технологических примесей. …………………….175

7.6. Коррозия в щелях и зазорах

………………………………………………………………………..176

7.7.

Коррозия в обводненном НДМГ ………………………………………………………………… 176

7.8 Выводы и

рисунки по главе

……………………………………………………………………… 176

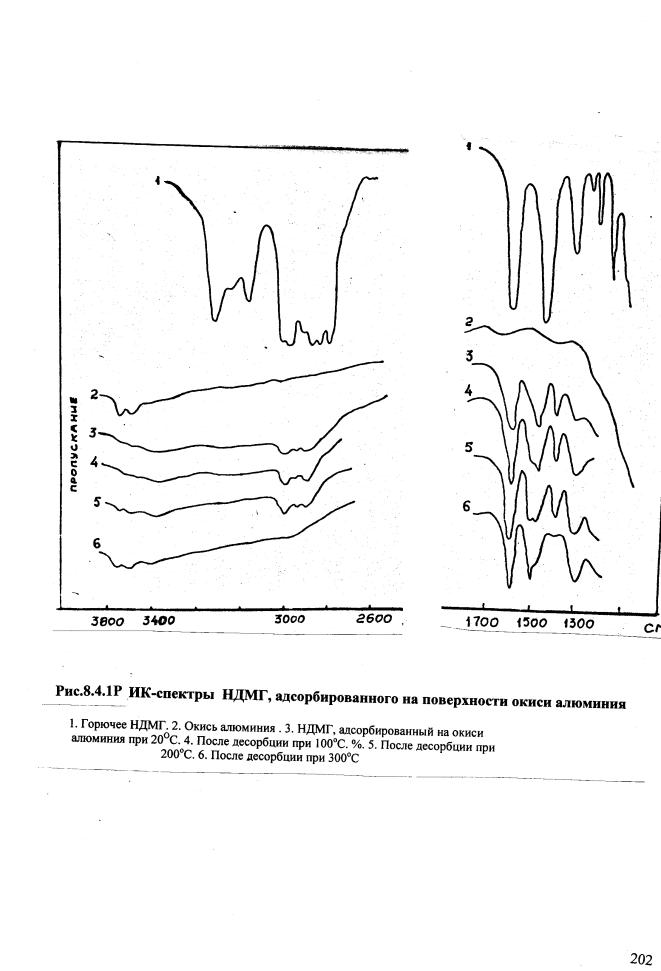

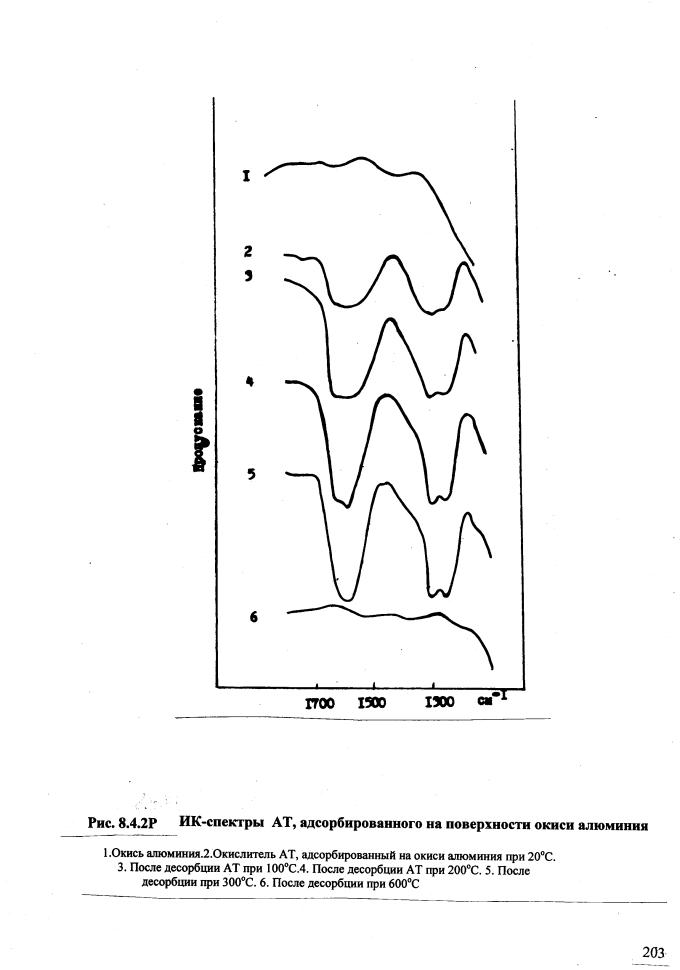

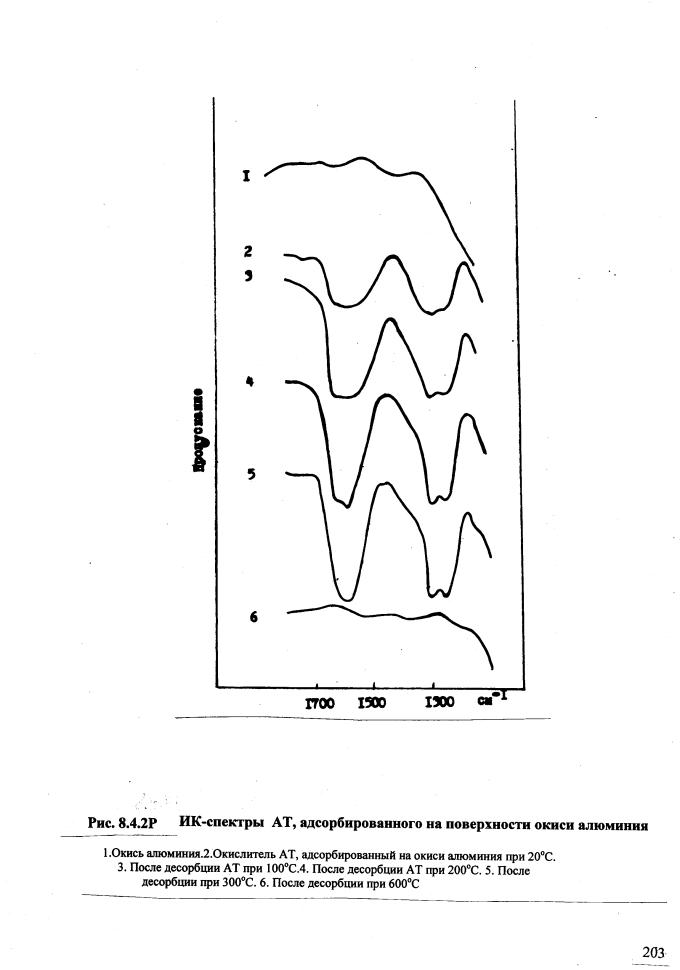

Глава 8.0. ДИФФУЗИОННАЯ ПРОНИЦАЕМОСТЬ И АДСОРБЦИЯ

АТ И НДМГ

СТЕНКАМИ

БАКОВ ………………………………………………………………………….

183

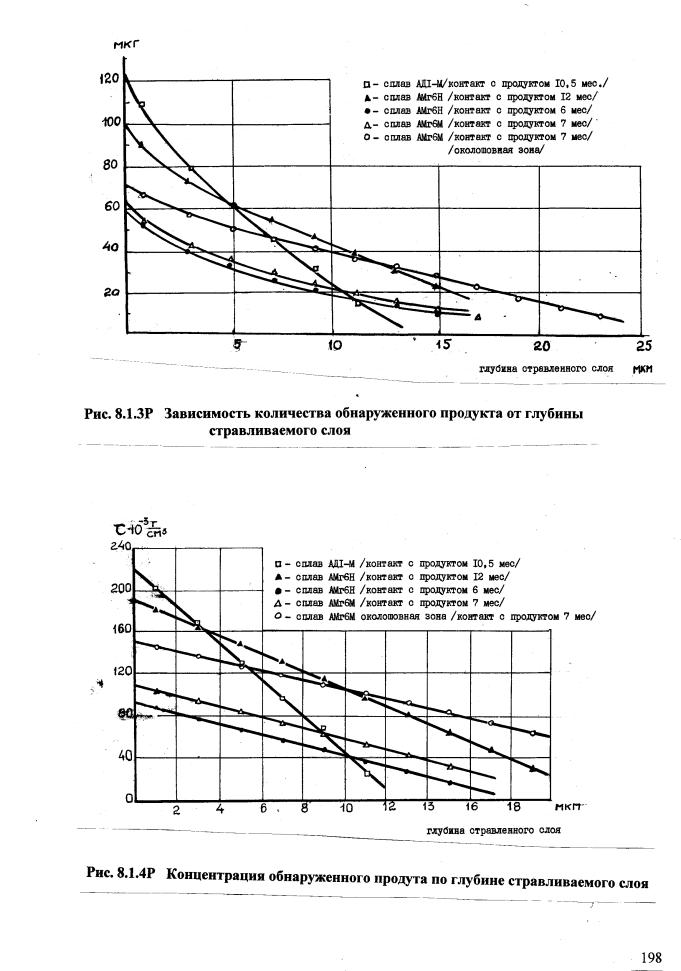

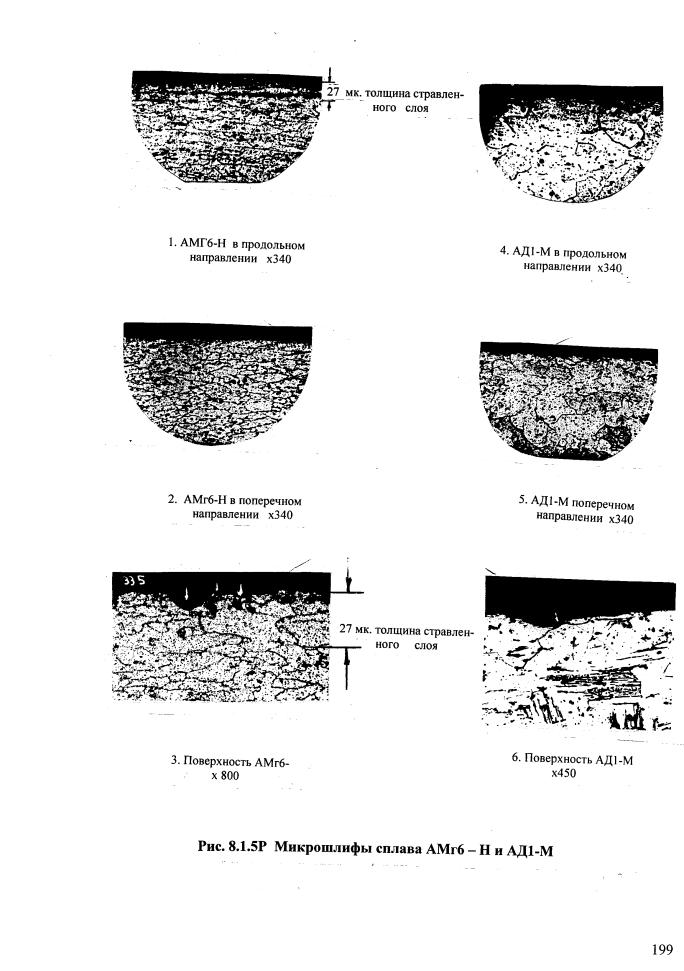

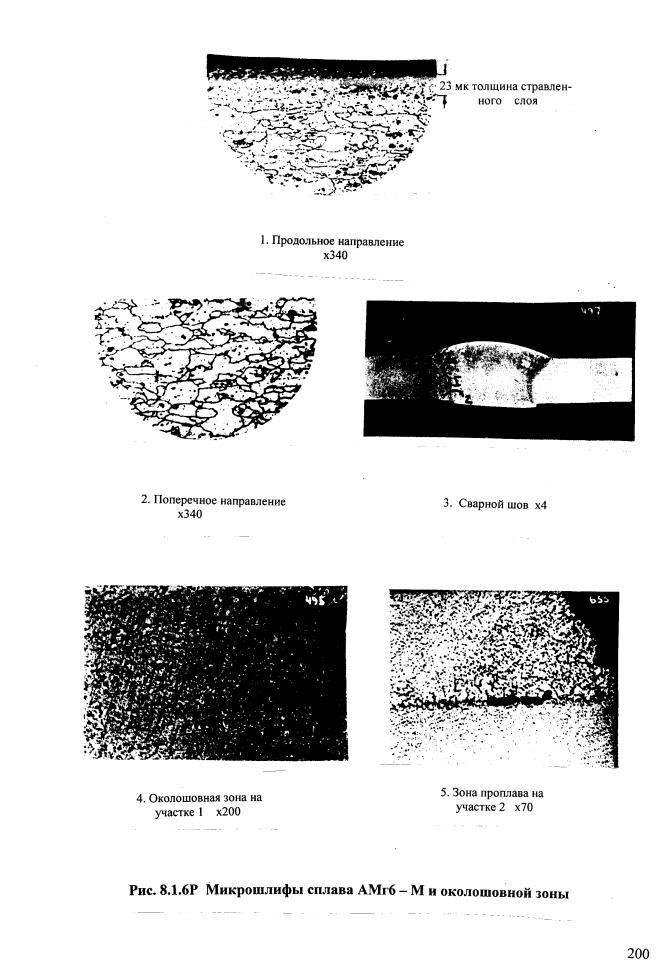

8.1. Исследование диффузионной проницаемости в

алюминиевые сплавы. ………………………. 183

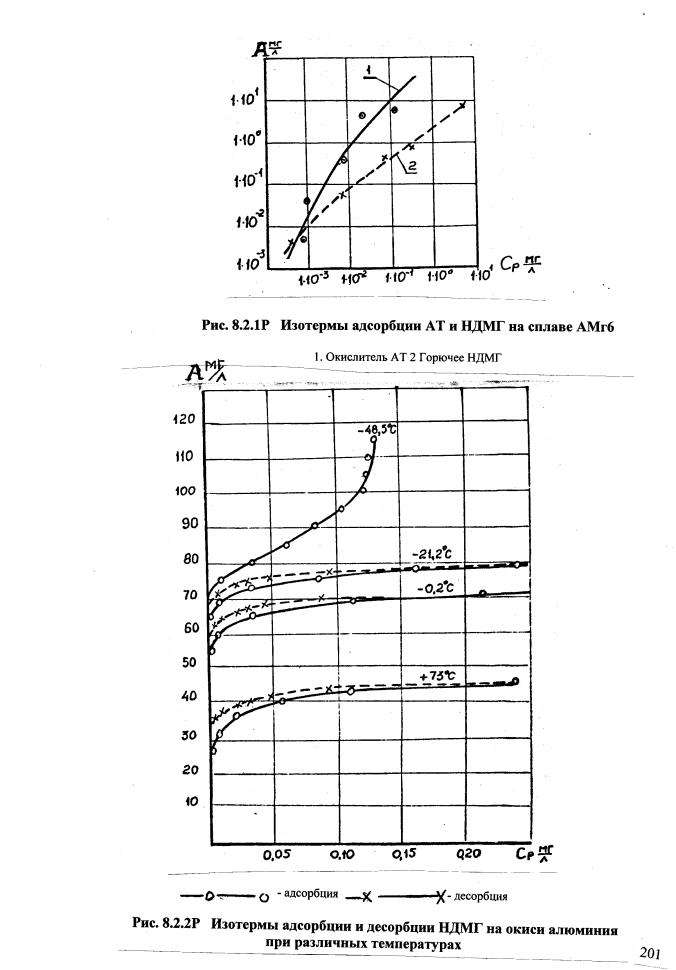

8.2. Адсорбция КРТ поверхностью сплавов

………………………………………………………….. 183

8.3.

Исследование проникновения НДМГ в поверхностные поры металла. ……………………….

190

8.4.

Исследование взаимодействия КРТ с поверхностью алюминиевых сплавов

методом ИК-

спектроскопии

……………………………………………………………………………………..193

8.5. Выводы и рисунки по главе. ………………………………………………………………………194

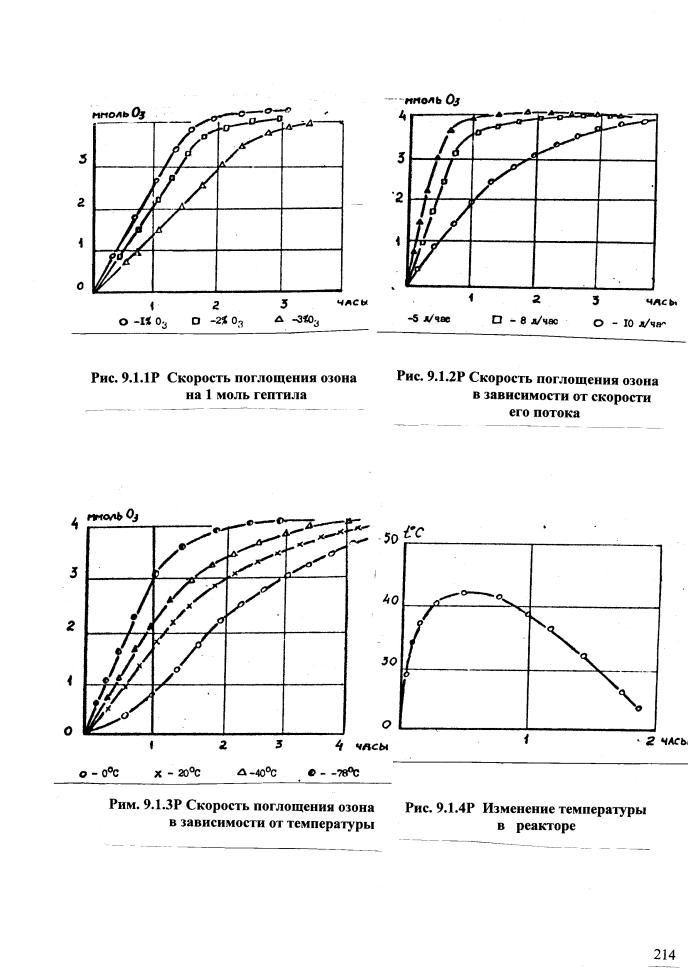

Глава 9.0. ИССЛЕДОВАНИЕ ОЗОНИРОВАНИЯ ОСТАТОЧНЫХ КОЛИЧЕСТВ

КОМПОНЕНТОВ В

БАКАХ ………………………………………………………………….. 204

9.1. Использование озона при удалении НДМГ с

металлических поверхностей. …………………. 204

9.2. Окисление озоном жидкого гептила. ……………………………………………………………..

205

9.3. Исследование условий образования смол при

контакте гептила с кислородом, а также

изучение процесса их озонирования ………………………………………………………………206

9.4. Разложение озона на поверхности сплава

АМг-6 и определение потребного

количества

озона.

………………………………………………………………………………………………. 209

9.5. Озонирование модельных бачков и штатных

изделий. …………………………………………211

9.6.

Исследование взаимодействия амила с озоном на поверхности окиси

алюминия. ………….. 211

9.7. Выводы и рисунки по главе.

……………………………………………………………………… 213

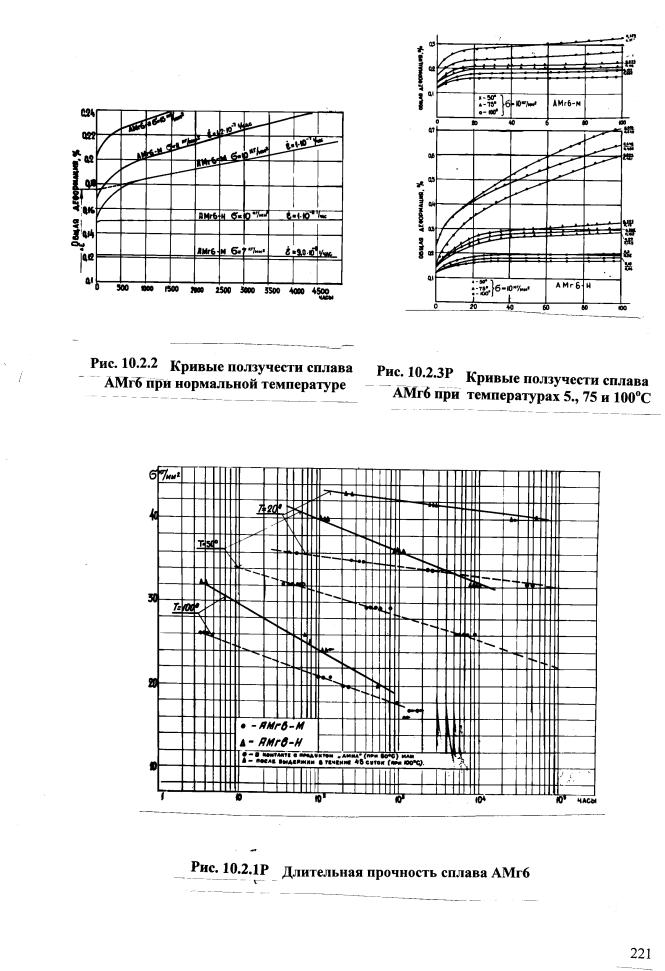

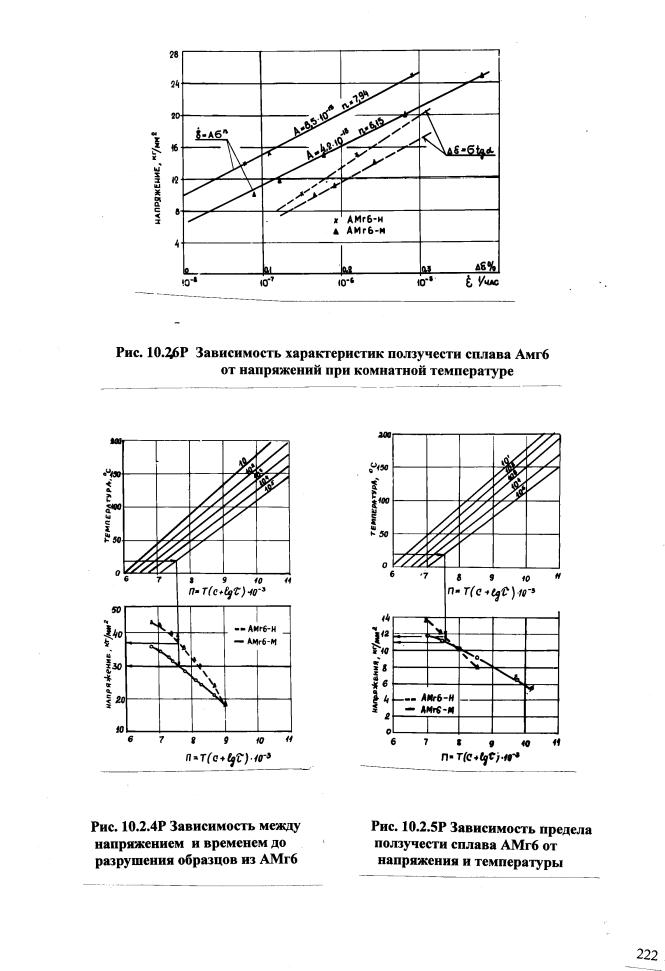

Глава 10.0. ДЛИТЕЛЬНАЯ ПРОЧНОСТЬ И ПОЛЗУЧЕСТЬ СПЛАВА

АМг-6 ……………

216

10.1. Основные положения из теории Ларсена-Мюллера о

ползучести и длительной прочности. 216

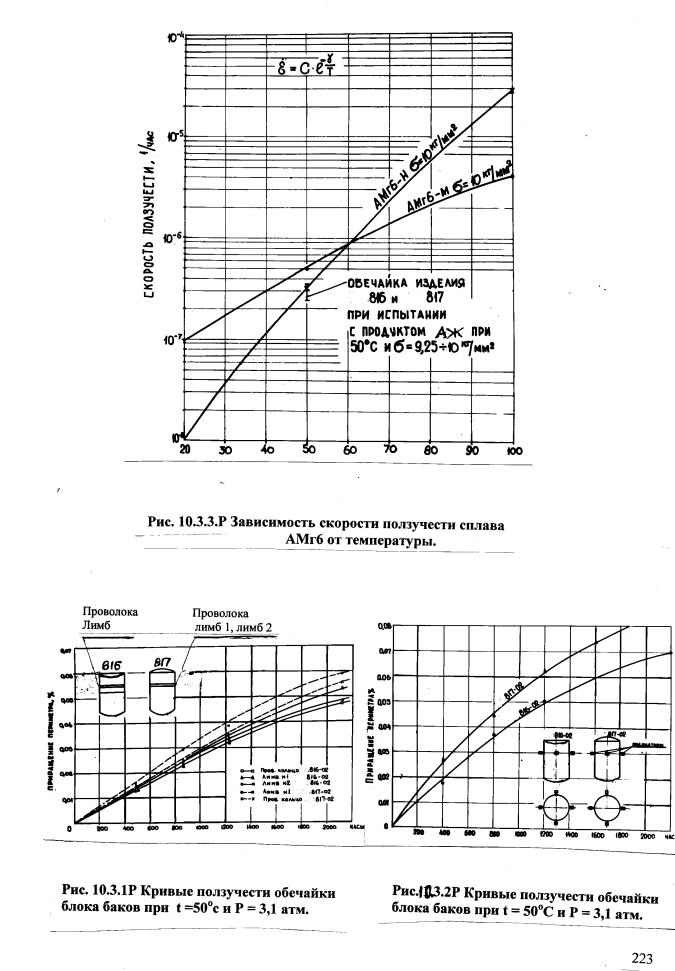

10.2. Исследование образцов материала ……………………………………………………………..

217

10.3. Испытание укороченных блоков баков на

ползучесть ……………………………………… 219

10.4. Выводы и рисунки по главе

…………………………………………………………………… 220

Глава 11.0 ГАЗОВЫЙ СОСТАВ СРЕДЫ КОНТЕЙНЕРА ………………………………….. 224

11.1. Поглощение паров компонентов.

……………………………………………………………… 224

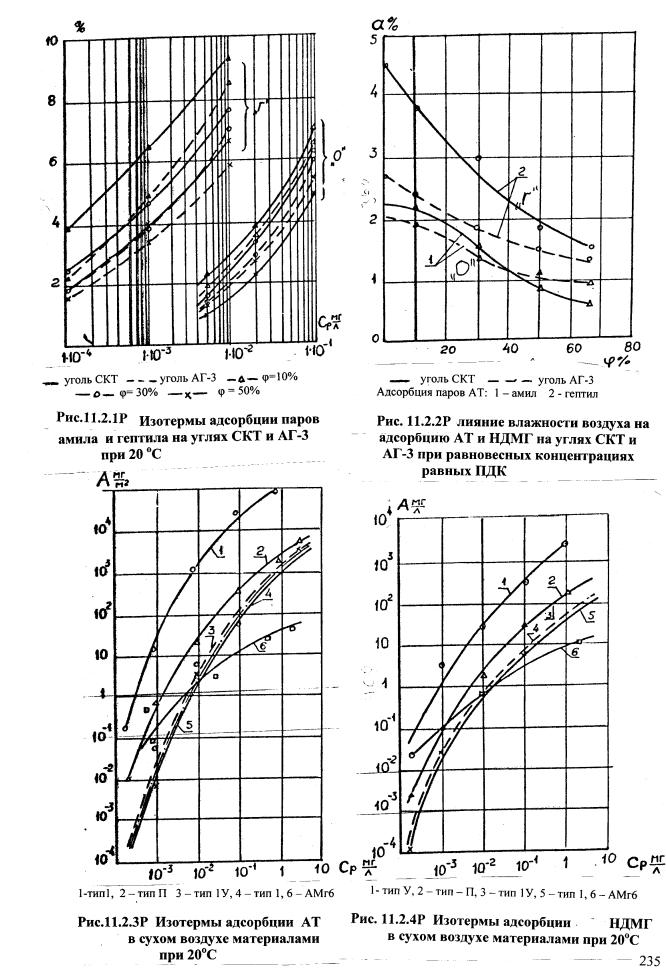

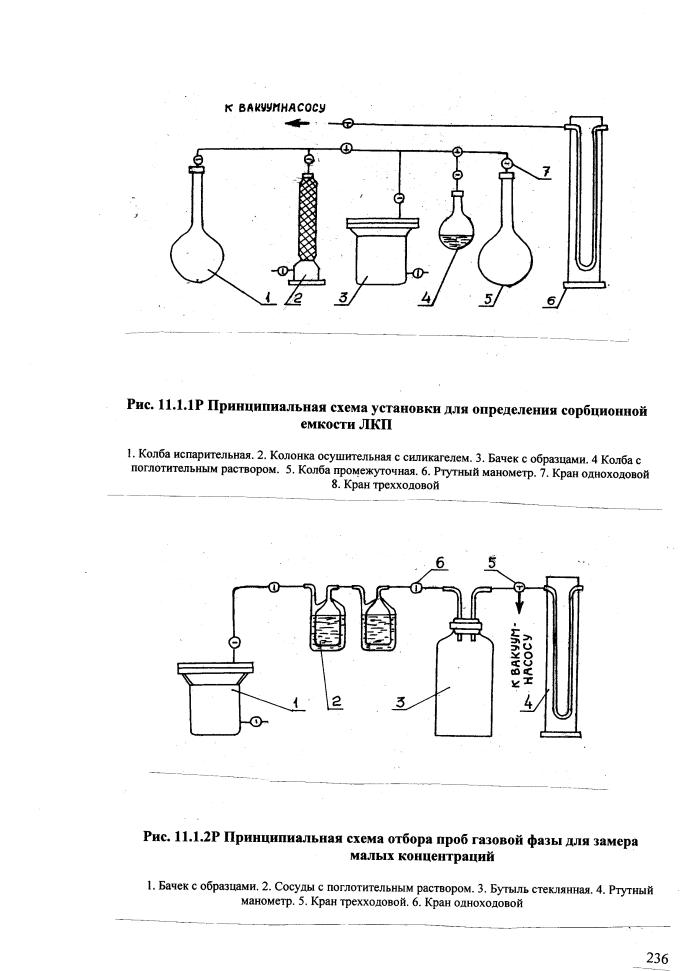

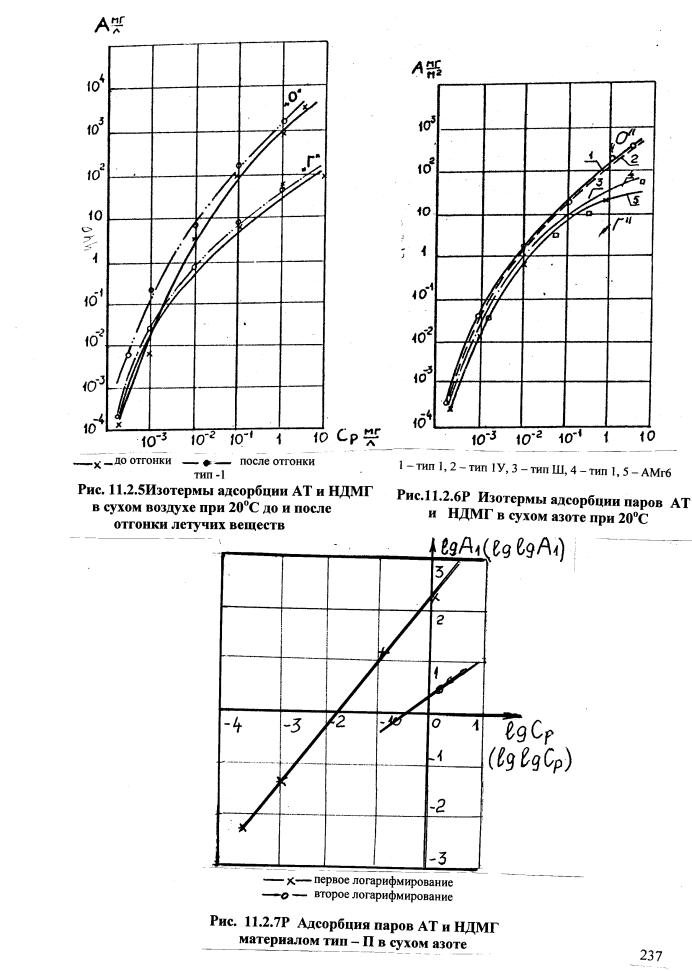

11.2. Сорбция паров компонентов основными

конструкционными материалами ………………. 226

11.3. Газовыделение из неметаллических материалов в

замкнутых объемах. …………………… 231

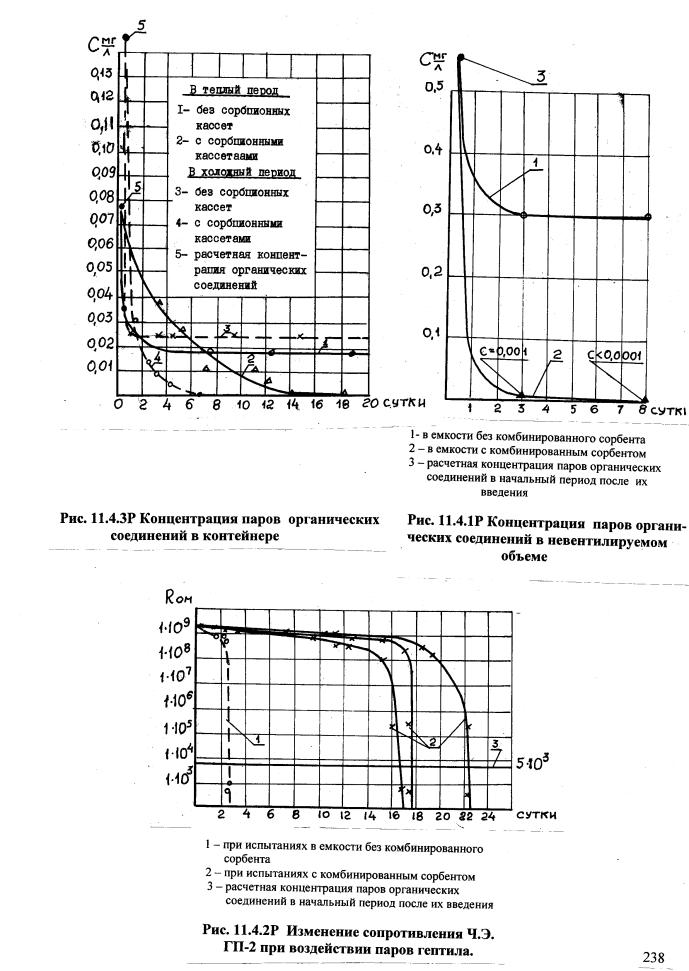

11.4. Поглощение паров органических соединений,

выделившихся из неметаллических

материалов в контейнере

……………………………………………………………………….. 232

11.5. Выводы и рисунки по главе.

…………………………………………………………………… 234

Глава 12.0 КОНТРОЛЬ

ГЕРМЕТИЧНОСТИ ЗАПРАВЛЕННЫХ ИЗДЕЛИЙ

………….

239

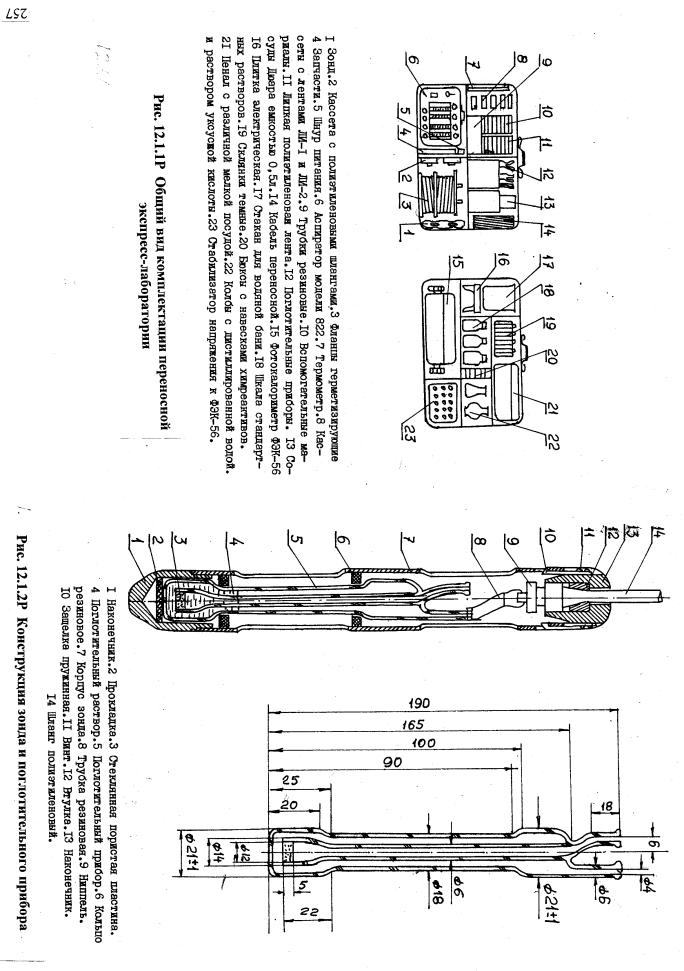

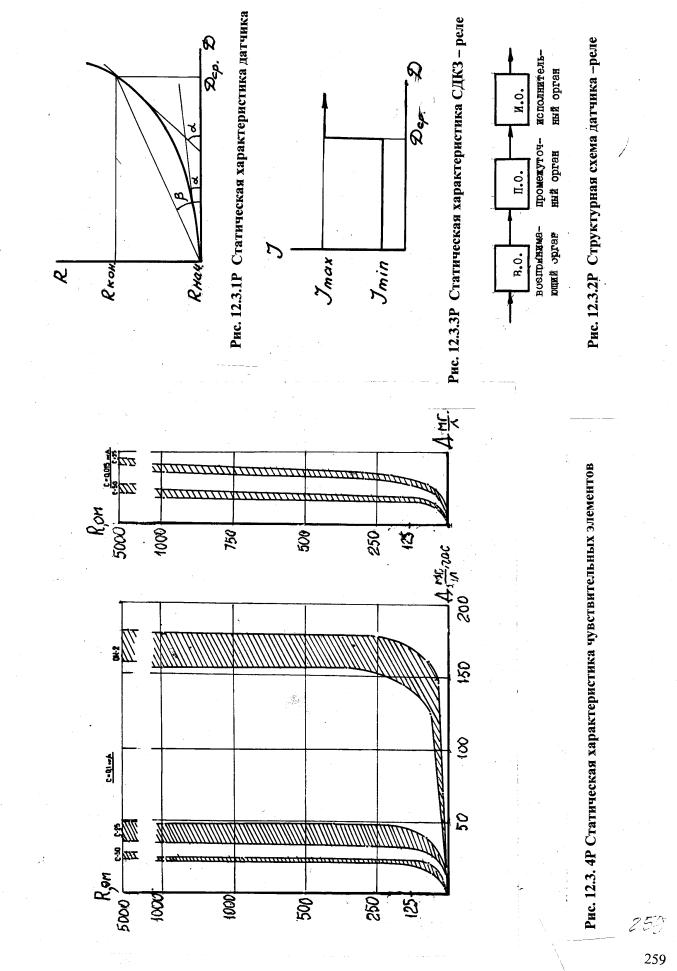

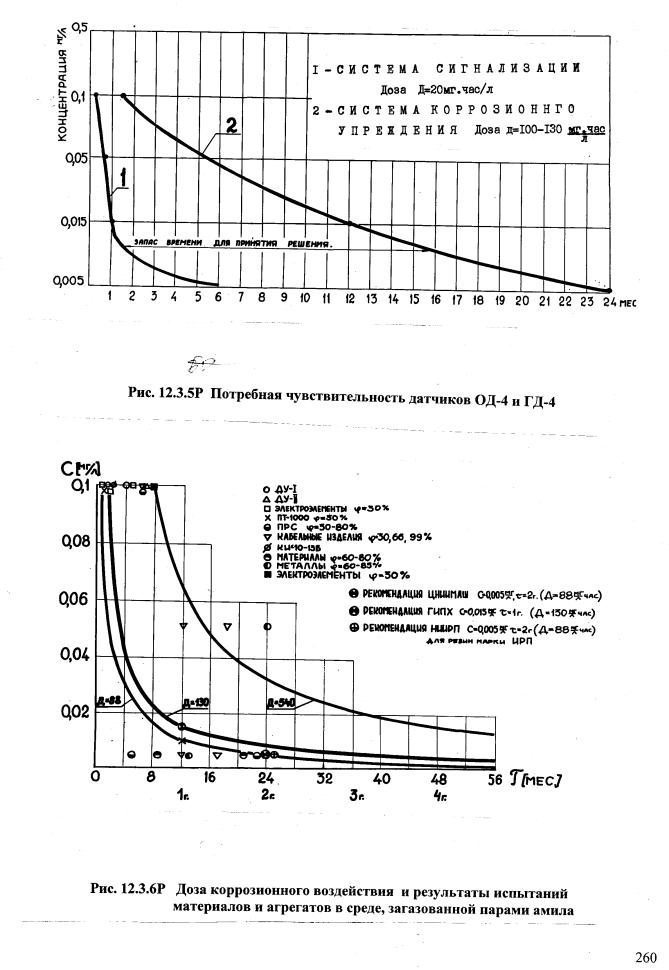

12.1. Методы и средства определение паров КРТ в

контейнере. …………………………………. 239

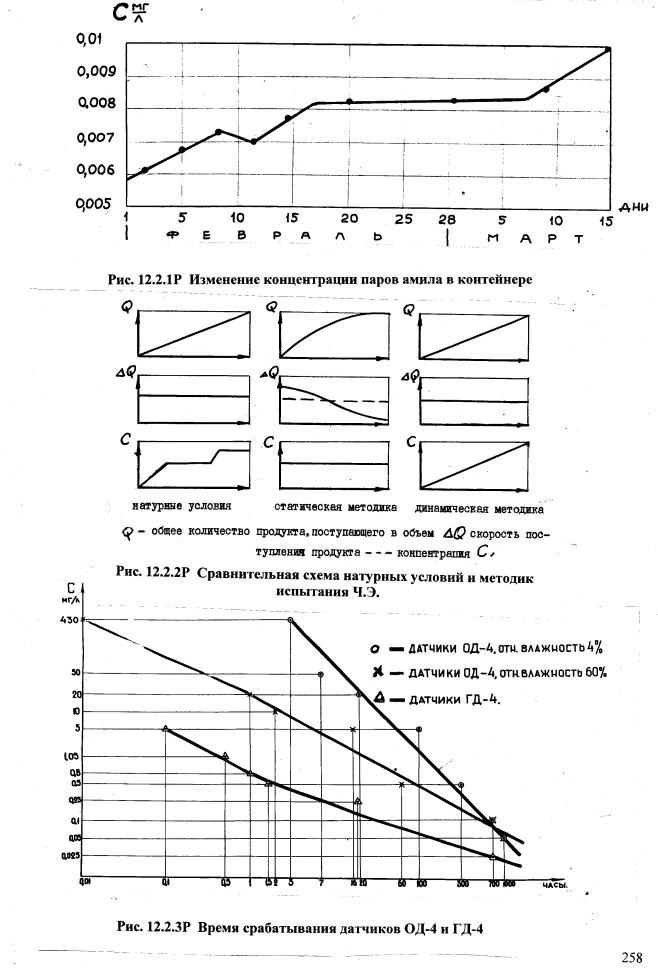

12.2. Исследование работоспособности чувствительных

элементов датчиков СДКЗ. ………….. 241

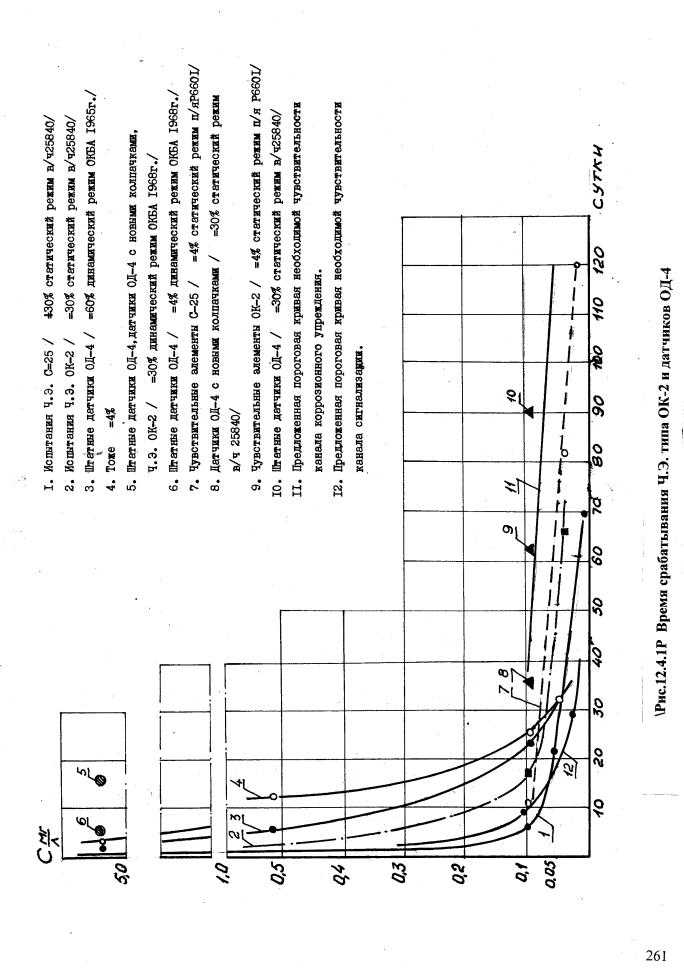

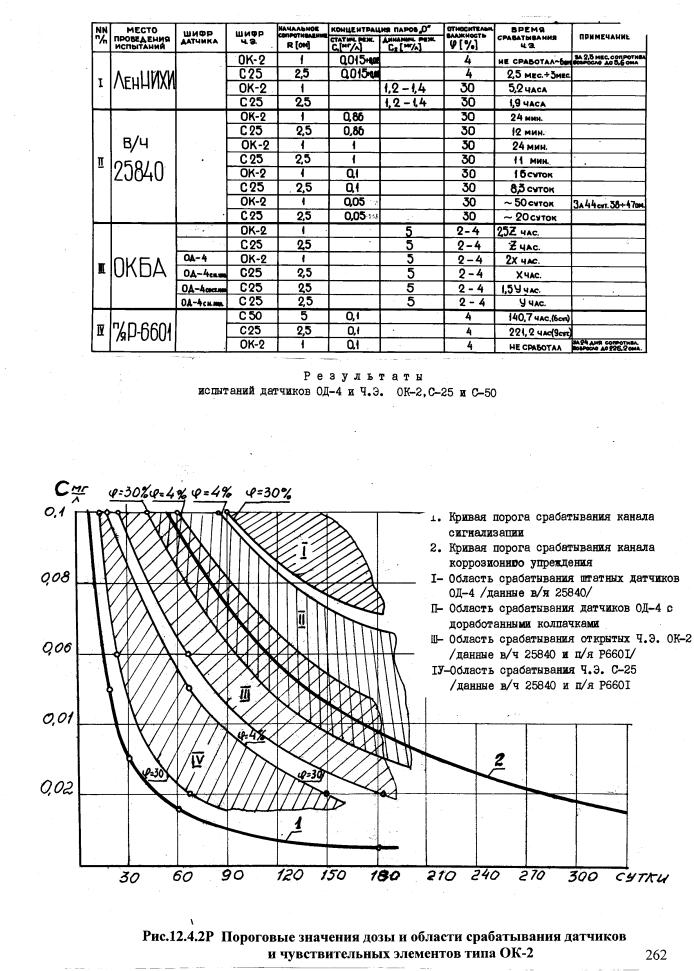

12.3. Определение порогов срабатывания датчиков

СДКЗ ……………………………………….. 243

12. 4. Разработка рекомендации по повышению

чувствительности датчиков СДКЗ. …………… 249

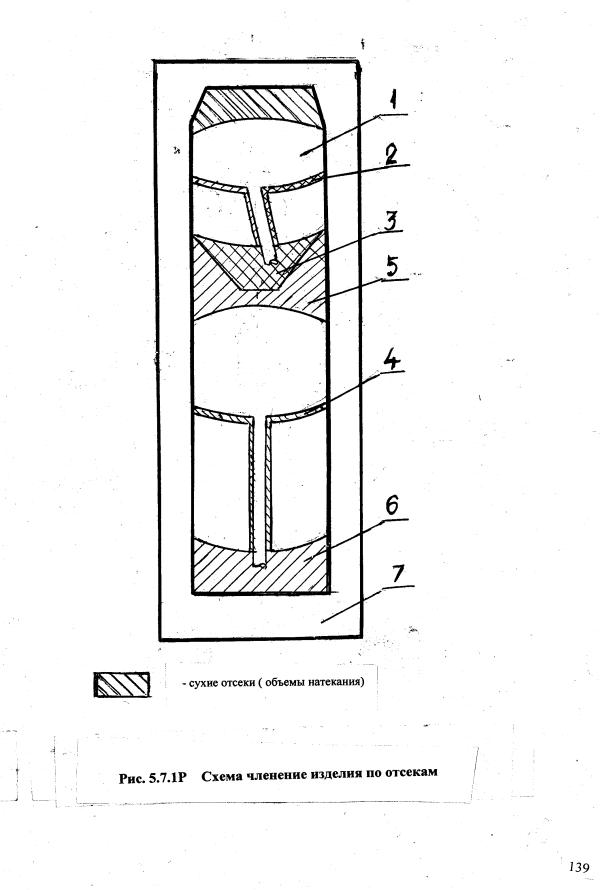

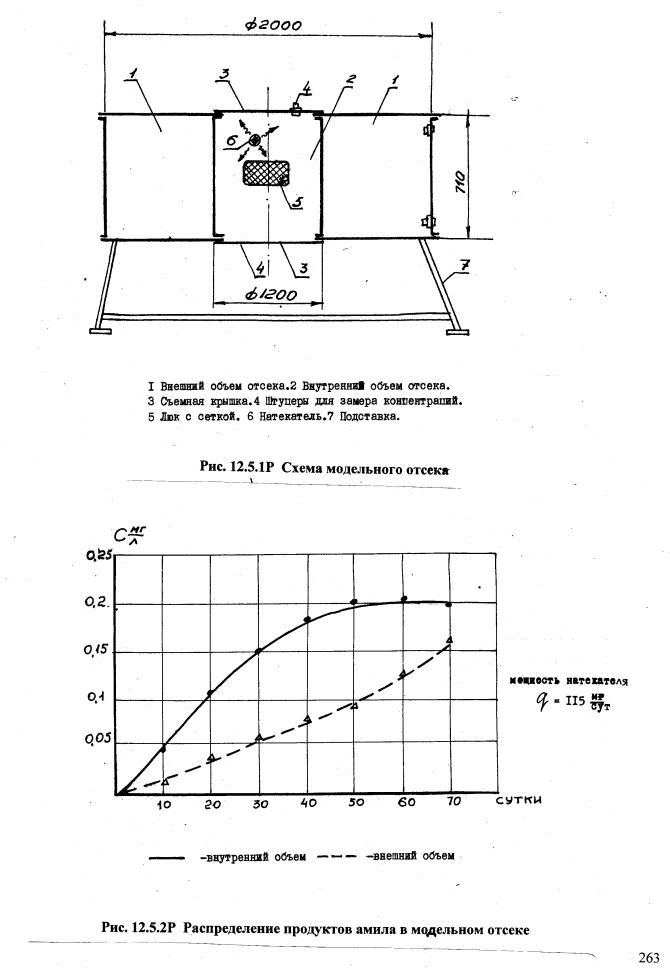

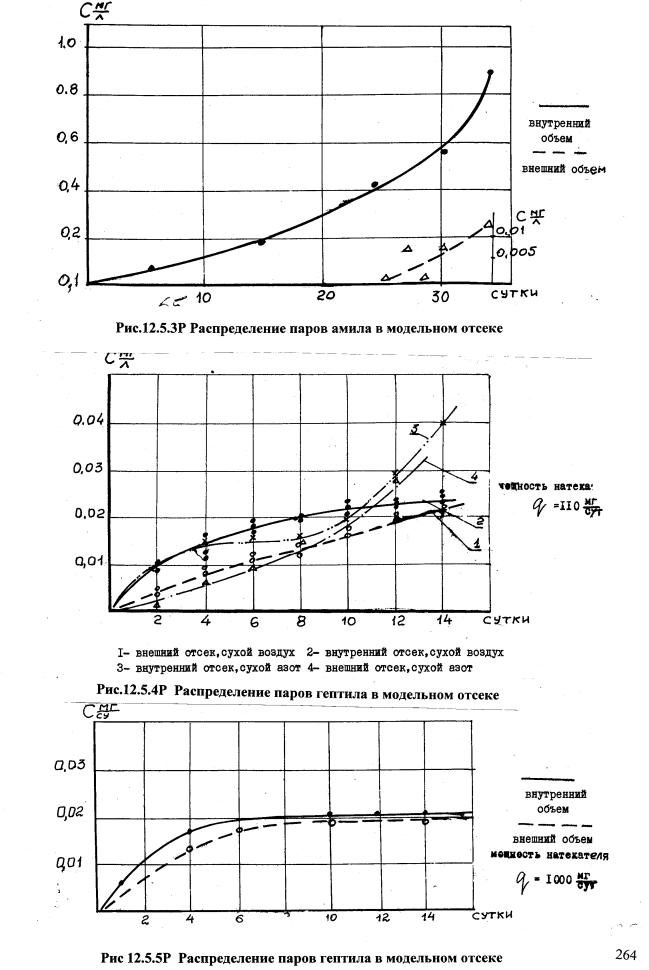

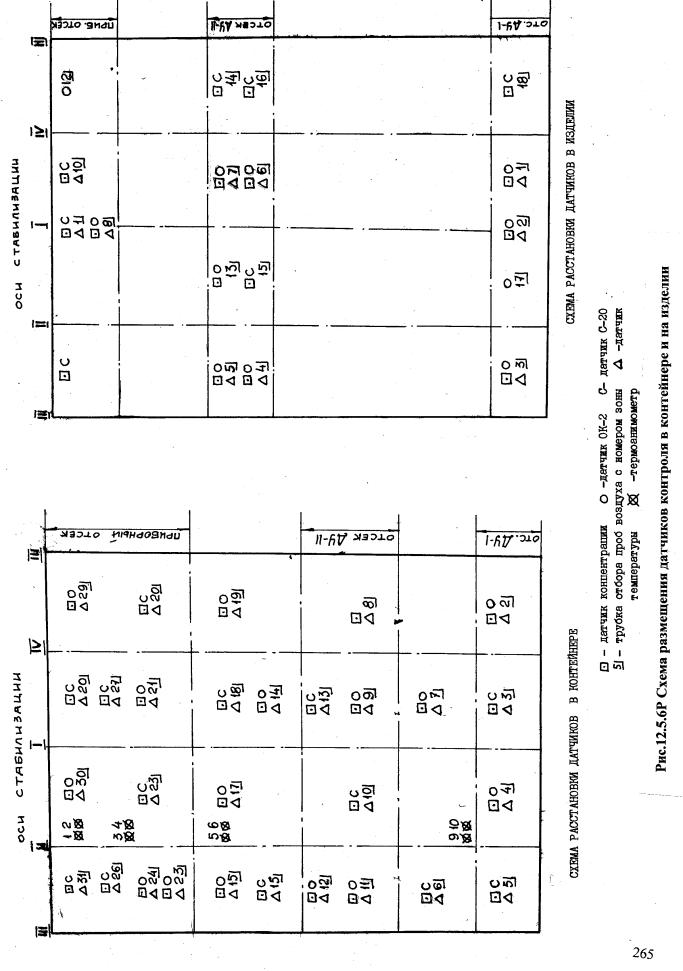

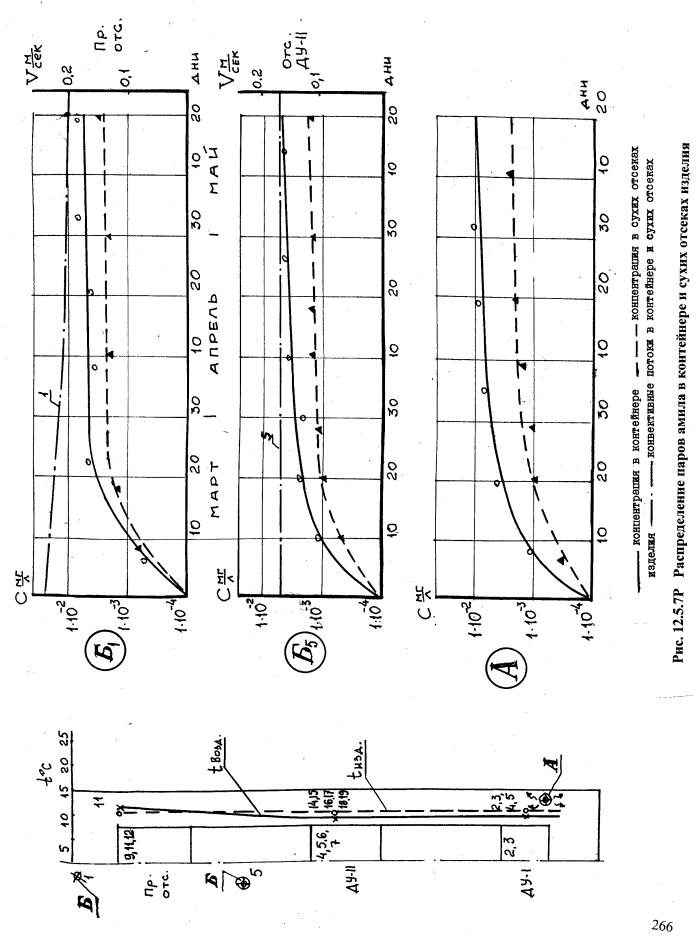

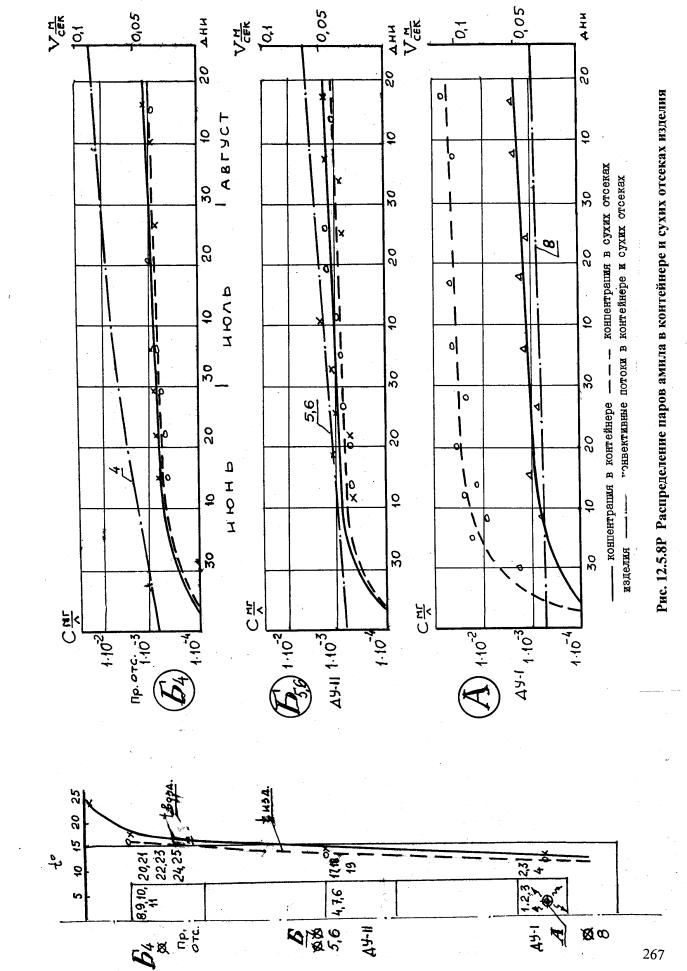

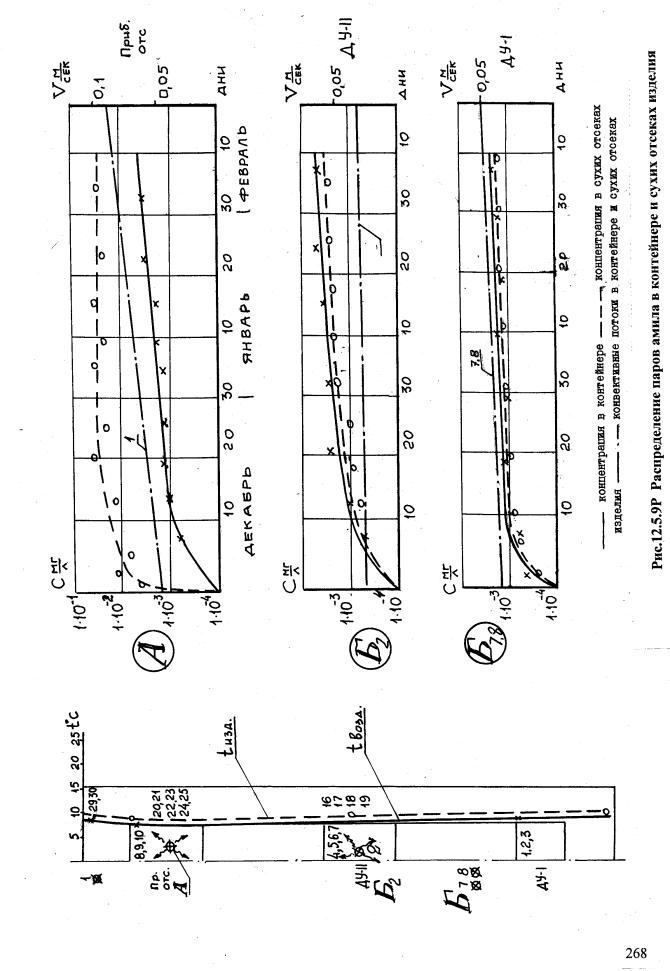

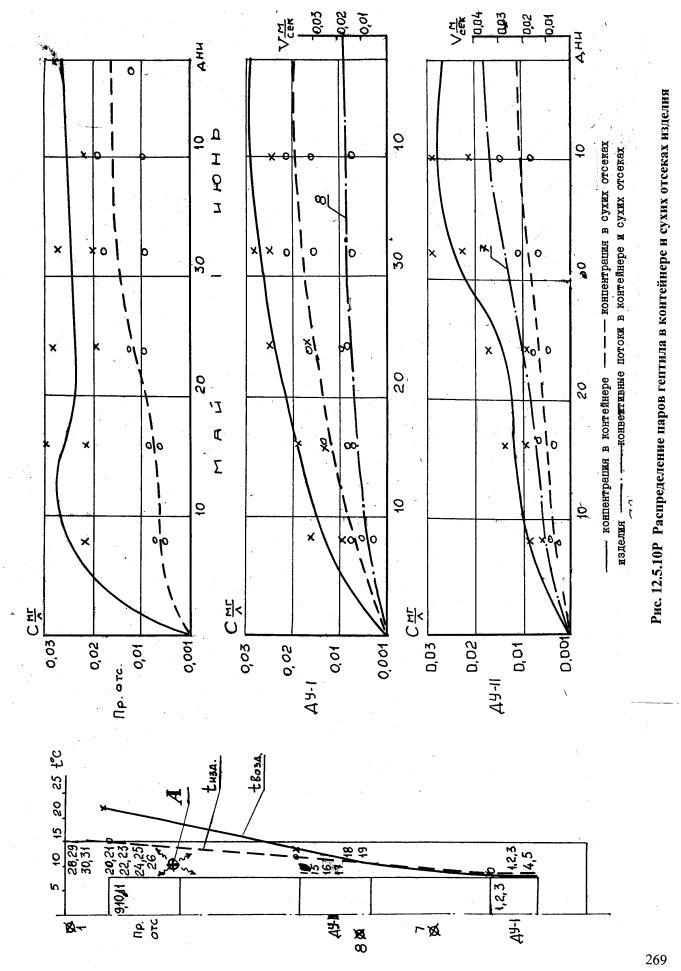

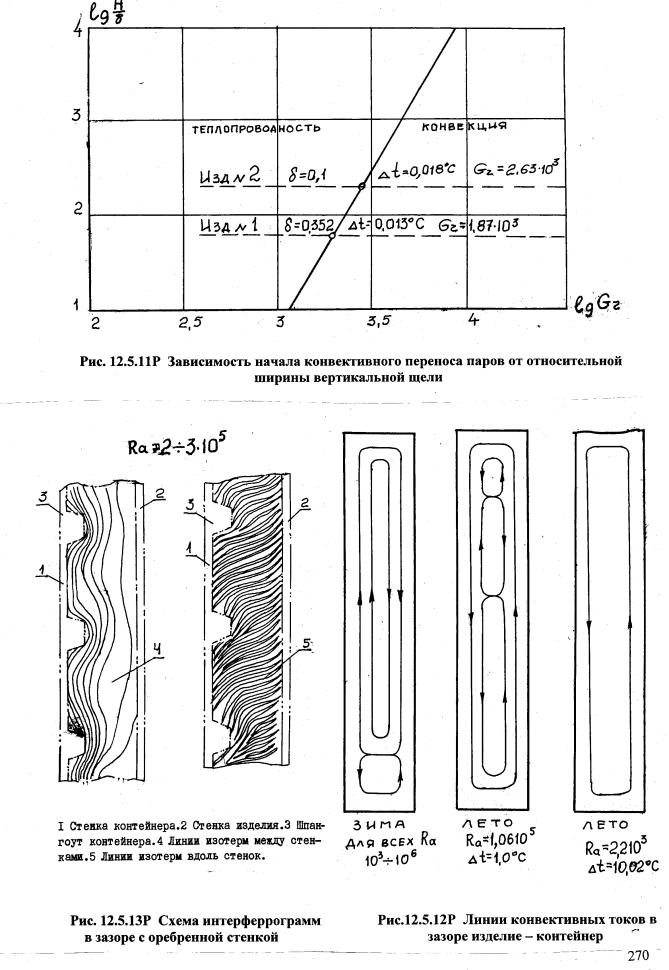

12.5. Исследование динамики распределения паров

КРТ в сухих отсеках изделия и в

контейнере 251

12.6. Выводы

и рисунки по главе. …………………………………………………………………… 255

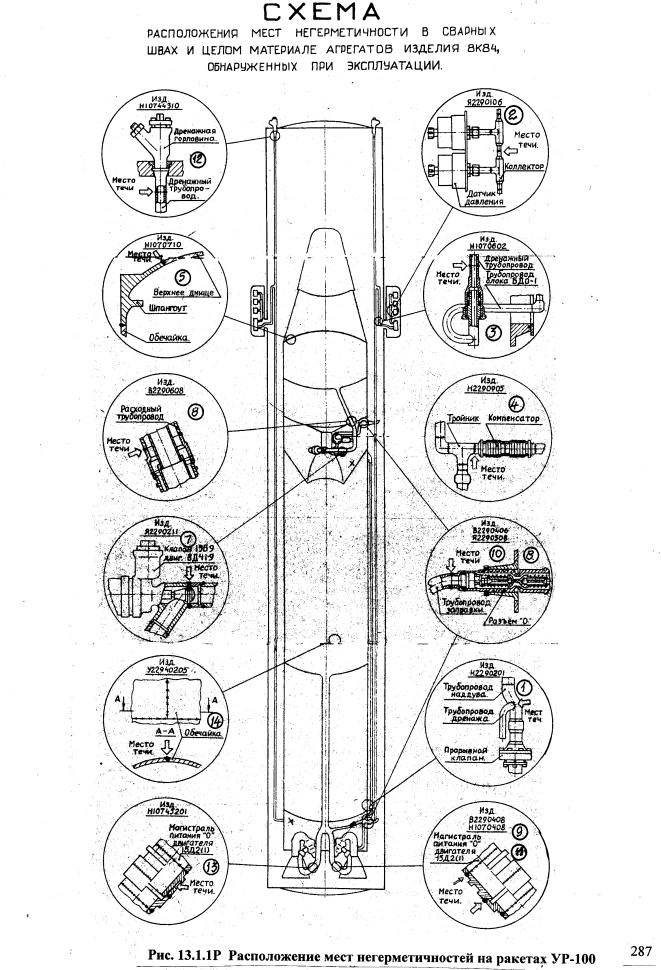

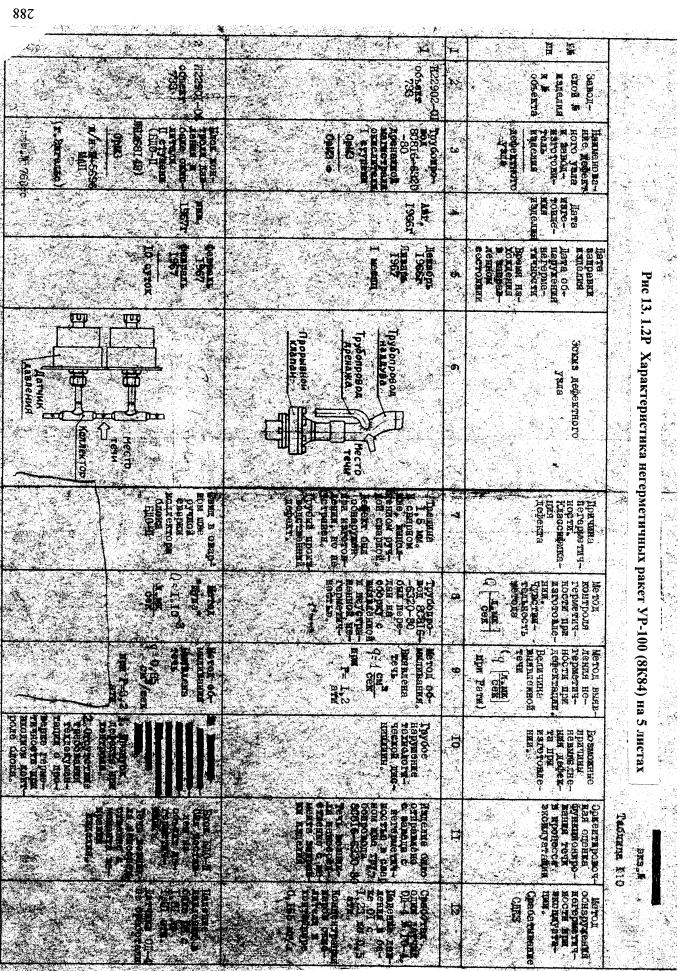

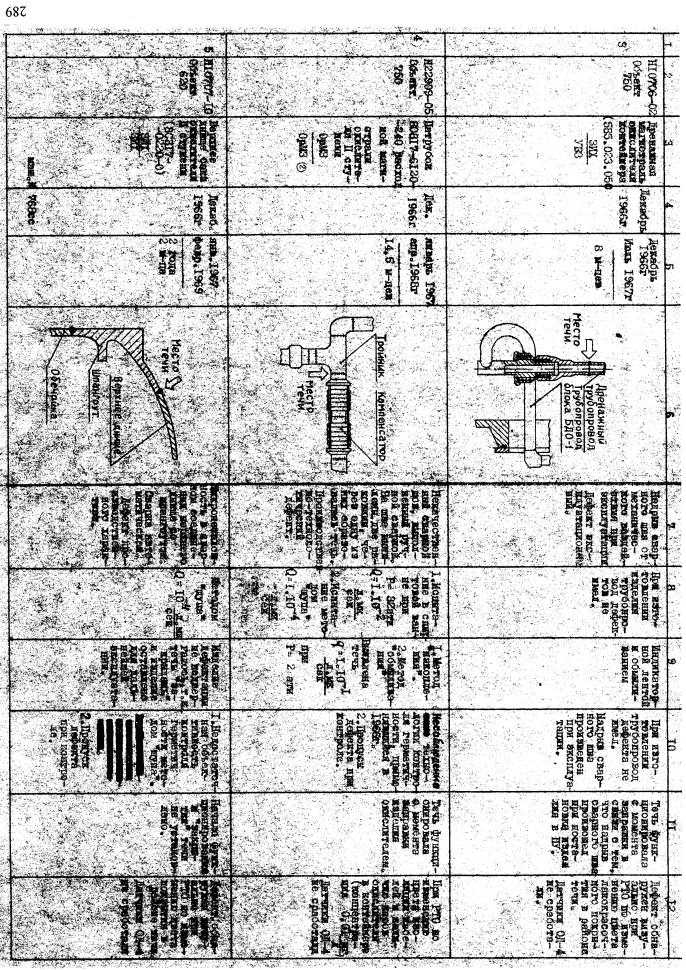

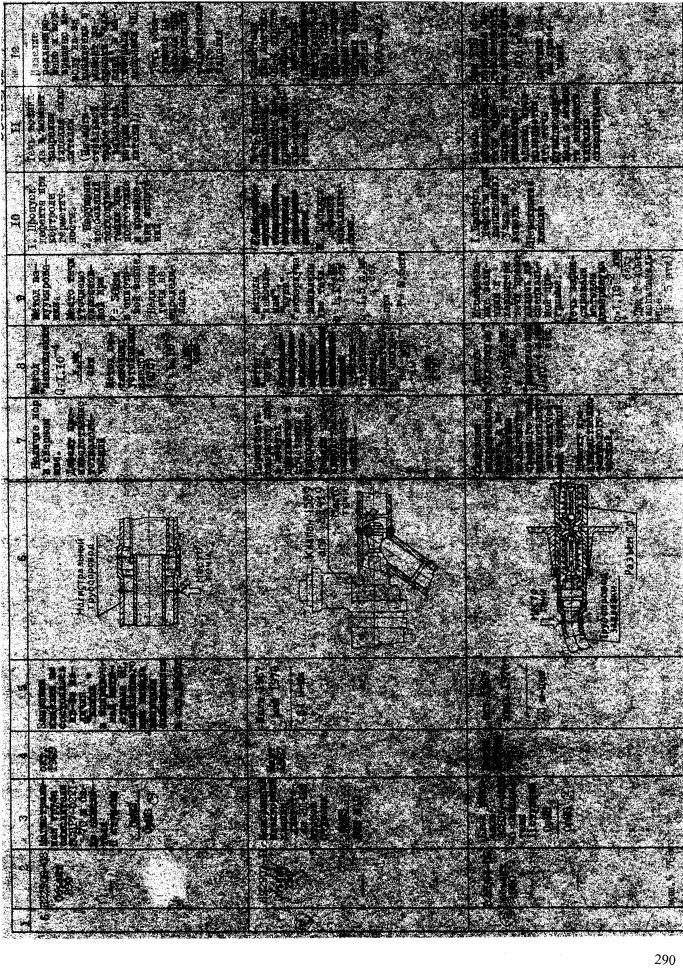

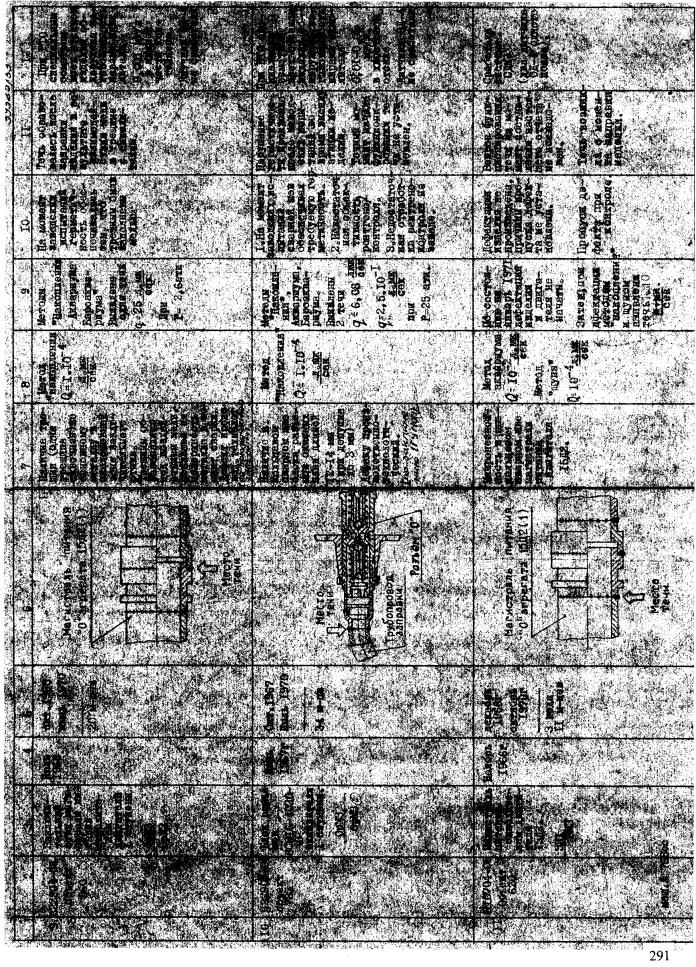

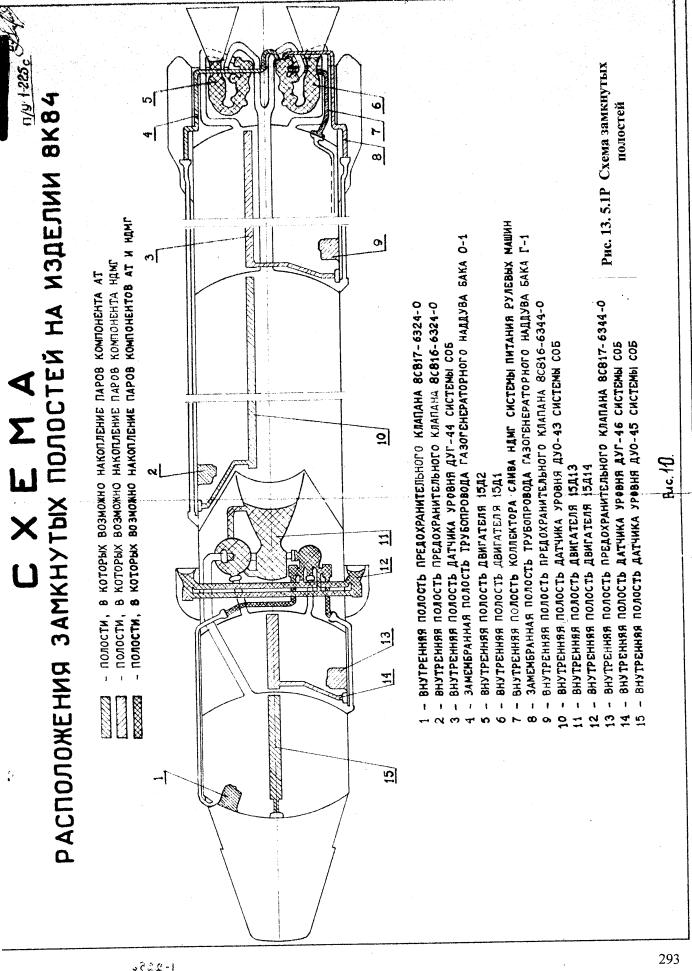

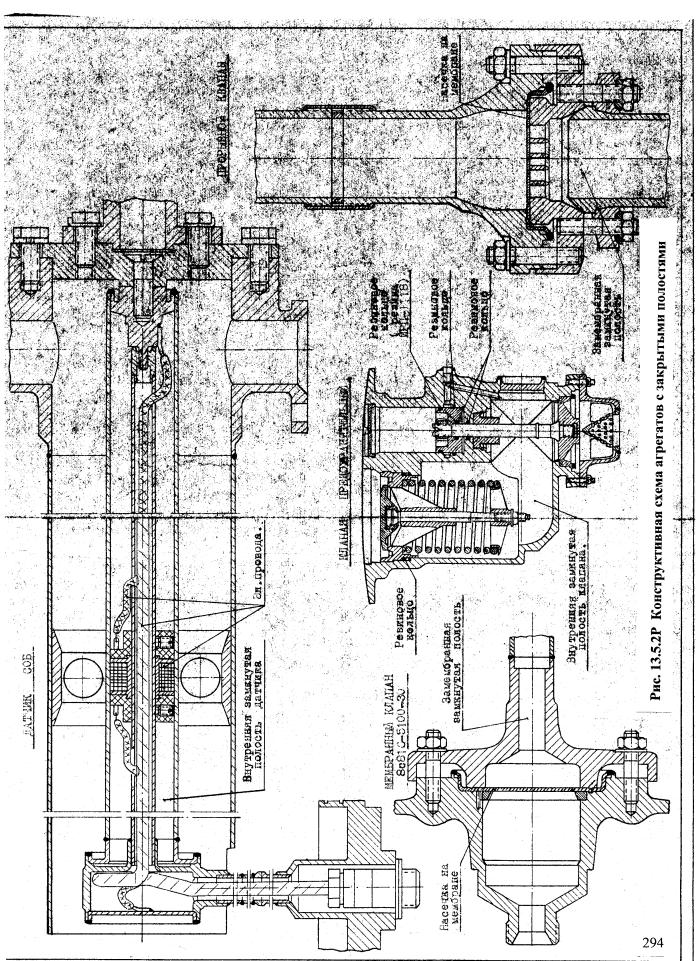

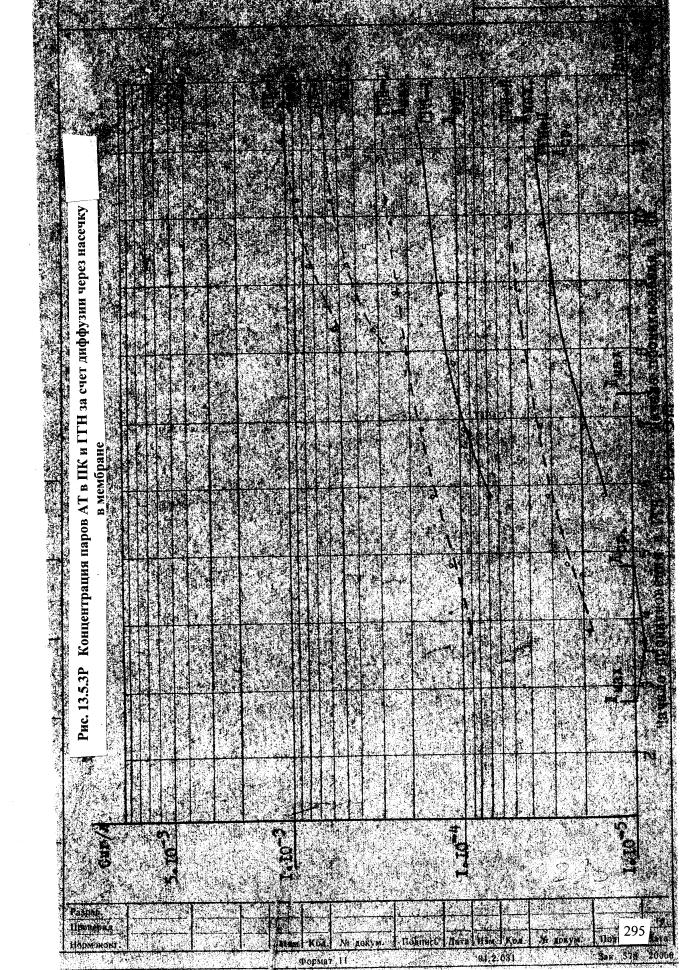

Глава 13.0. ОПЫТ

ЭКСПЛУАТАЦИИ КОРПУСОВ РАКЕТ УР-100

………………………

271

13.1 Эксплуатация ракет в течение первых

четырех лет. ………………………………………… 271

13.2. Случаи

негерметичности сварных соединений ……………………………………………… 274

13.3.

Негерметичности в алюминиевом сплаве АМг6

……………………………………………. 274

13.4.

Негерметичности по нержавеющим сталям ………………………………………………….. 276

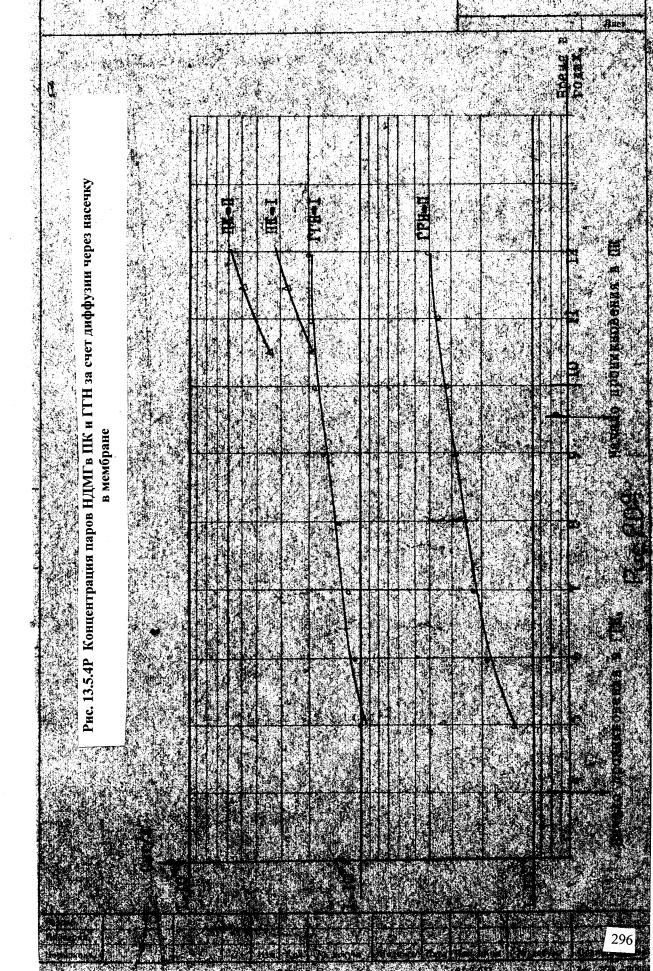

13.5 Случаи обнаружения загазованности в

замкнутых полостях изделий. …………………….. 277

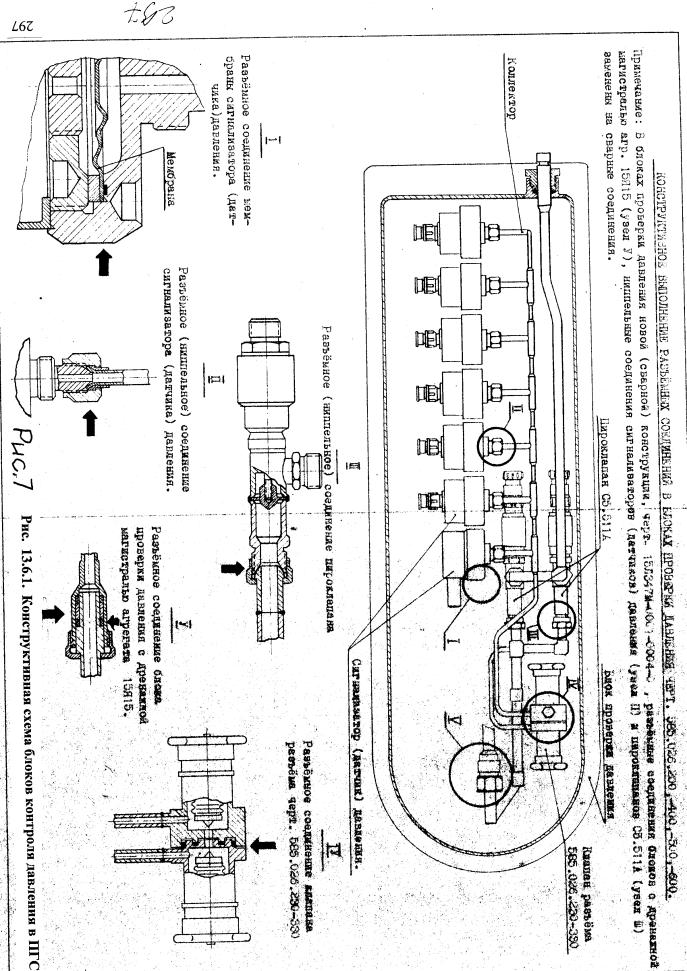

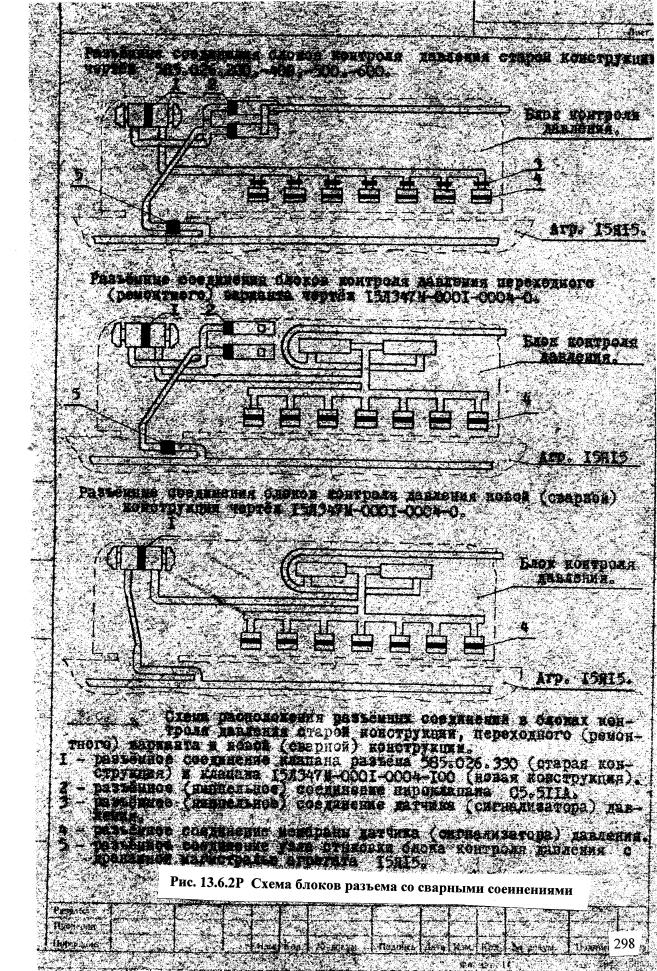

13.6. Случаи

негерметичности разъемных соединений блоков контроля давления в ПГС. ……. 278

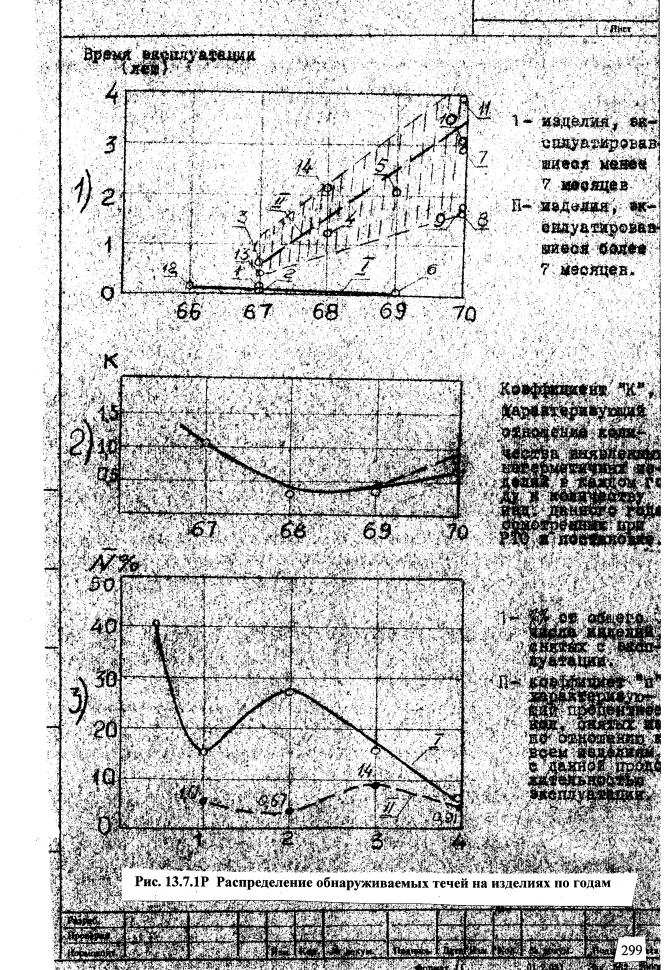

13.7. Влияние

времени эксплуатации на появление загазованности. …………………………… 279

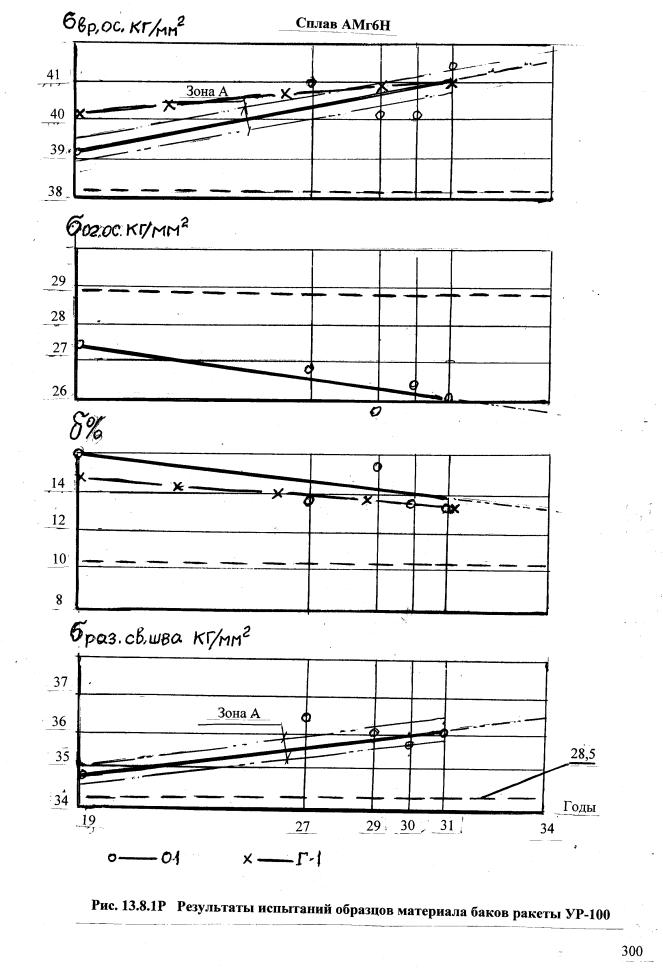

13.8. Обзор

результатов дефектации ежегодно снимаемых изделий с эксплуатации. …………. 280

13.9. Выводы

и рисунки по главе

………………………………………………………………….. 285

Р а з д е л т р е т и й

М Е Т О Д И Ч Е С К И Е Р Е К О М Е Н Д А Ц И И …………. 301

на

проведение испытаний и расчетов

по обеспечению долговечности

Глава 14.0 ОБЪЕМ

И МЕТОДЫ СИСТЕМНОЙ ОТРАБОТКИ

ИЗДЕЛИЙ НА ВОЗДЕЙСТВИЕ ВНУТРЕННИХ И

ВНЕШНИХ ФАКТОРОВ ………………………………………….. 302

14.1.

Исходные положения лабораторных, стендовых и натурных испытаний. ………………… 302

14.2. Общий

подход в проведении испытаний по долговечности. ……………………………….. 304

14.3.

Испытания металлов и сплавов.

……………………………………………………………… 304

14.4. Испытание неметаллических материалов и

покрытий ……………………………………… 306

14.5.

Испытания резин и деталей из них. ………………………………………………………….. 310

14.6. Испытание масел и смазок.

……………………………………………………………………313

14.7. Испытание агрессивных жидкостей в составе

изделия. ……………………………………. 315

14.8. Испытание сборочных единиц, находящихся в

контакте с агрессивными

жидкостями. ……………………………………………………………………………………...315

14.9. Испытание аппаратуры и других сборочных

единиц, не контактирующих

с

агрессивными жидкостями. …………………………………………………………………. 317

14.10.

Испытание изделий в целом. ………………………………………………………………… 317

14.11.

Выводы и рисунки по главе

…………………………………………………………………. 318

Глава 15.0 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ НА ПРОВЕДЕНИЕ

ИСПЫТАНИЙ И РАСЧЕТОВ ПО

ОБЕСПЕЧЕНИЮ

СТОЙКОСТИ И ДОЛГОВЕЧНОСТИ ………………………………………321

15.1.

Коррозионные испытания в среде агрессивных жидкостей АЖ. ………………………….. 321

15.2.

Определение сорбционной емкости основных

металлических и

неметаллических материалов по парам АЖ. …………………………………………………. 322

15.3.

Проведение испытаний по определению механизма взаимодействия АЖ с

металлической поверхностью. ………………………………………………………………… 323

15.4.

Испытание кантатных пар материалов. ………………………………………………………323

15.5.

Испытания в среде, загазованной парами АЖ. ………………………………………………324

15.6.

Испытания по определению газовыделений из неметаллических

материалов в процессе эксплуатации изделий. ………………………………………………. 324

15.7.

Испытания по определению длительной стойкости неметаллических

материалов в среде сухого воздуха. …………………………………………………………… 325

15.8.

Методический подход в ускоренных испытаниях на старение

неметаллических материалов и деталей из них. ……………………………………………… 325

15.9.

Исследования по образованию и осаждению механических примесей в

АЖ. ……………………………………………………………………………………………… 327

15.10.

Определение коэффициента диффузии АЖ через металлические

материалы.

……………………………………………………………………………………… 327.

15.11. Определение эквивалента проницаемости АЖ

через микрокапилляры. ………………… 328

15.12.

Проведение испытаний по определению

длительной прочности и ползучести. …………328

15.13.

Проверка герметичности сборочных единиц изделия. …………………………………….. 329

15.14.

Исследование коррозионной стойкости изделия при хранении с

остатками АЖ и после частичной нейтрализации. …………………………………………. 329

15.15.

Определение фактического состава газовой среды в замкнутых

полостях изделия в процессе эксплуатации. …………………………………………………329

15.16.

Методика расчета допустимых норм герметичности полостей,

заполненных АЖ

……………………………………………………………………………….. 330

15.17.

Методика расчета необходимого количества сорбента для осушки

закрытых отсеков изделия. ……………………………………………………………………331

15.18.

Методика расчета количества сорбента для поглощения газового фона в

отсеках изделия. ……………………………………………………………………………….. 331

15.19 Выводы по главе

………………………………………………………………………………..332

15.0 ОБЩИЕ

ВЫВОДЫ …………………………………………………………………….

333

ЗАКЛЮЧЕНИЕ ………………………………………………………………………….. 338

ИСПОЛЬЗОВАННАЯ ЛИТЕРАТУРА ………………………………………….. 339

ВВЕДЕНИЕ

В данной работе рассматриваются методологические подходы в

изучении влияния воздействия изделий на окружающую среду в процессе

эксплуатации, а также влияния внешней и

внутренней среды изделия на его функционирование. Эти подходы

сформулированы и приведены полученные результаты по многим вопросам, на основе

обобщения исследований, выполнявшихся под руководством автора в 60- 70- х годах

прошлого века в КБ «Салют», при разработке ракеты носителя «Протон» и

стратегических ракет УР-100. Данное КБ тогда входило в качестве Филиала № 1 в

ОКБ-52 возглавлявшимся академиком В.Н.Челомеем. Ныне КБ «Салют» входит в состав

ГКНПЦ им. М.В.Хруничева.

В технической литературе, имеется значительное количество работ,

посвященных разработке промышленных изделий, в которых освещены многие стороны

процесса разработки и экспериментальной их отработки. В ней отражены

соответствующие методологии разработки и экспериментальной отработки изделий на функционирование, применительно к

многообразным видам различной техники в

зависимости от их конструктивно-технологических решений. Однако в этом обилии

технической литературы не всегда уделяется должное внимание изложению

методологии и технике проведения экспериментальной отработки промышленных

изделий, с учетом оказывающего их влияния на окружающую среду и совместного

воздействия на них самих внешней и

внутренней среды изделий в процессе их

эксплуатации.

Влияние и проявление внешних и внутренних воздействий на все

типы изделий, в основном, находится в области физико-химического взаимодействия внешних

и внутренних сред с материалами, из которых изготовлено изделие, в силу чего проводящееся рассмотрение этих

вопросов может носить общеметодологический характер, и может относиться к

любому типу изделий.

Рассматриваемые воздействия проявляется, в первую очередь, на

материалах, а потом уже сказывается на функционировании деталей, изготовленных

их этих материалов при тех изменениях, которым они подверглись под воздействием

внешних и внутренних факторов. Поэтому излагаемые подходы и всю данную работу

следует отнести к области материаловедения и, в первую очередь, к ракетостроительному

материаловедению.

В настоящее время материаловедение в своей методологической и

инструментальной оснащенности шагнуло далеко вперед по сравнению с 60-ми

годами. Ныне открыта новая форма вещества в виде его наноструктурного строения. Его использование в промышленности

позволяет получать материалы и изделия с принципиально новыми свойствами.

В силу большого значения этого явления, изложению основного

материала, в первом разделе предпослано краткое изложение авторского взгляда на

материаловедение, в том числе о наноструктурном строении вещества и

нанотехнологий. Использование в наше время, пока еще не сформированной теории наноструктурного строения вещества,

может кардинально расширить методологическую часть в подходах к изучению

влияния внешних и внутренних факторов на конструирование и экспериментальную

отработку изделий.

Комплекс разработанных и реализованных мер на ракете-носителе

«Протон-М», предотвративших вредное воздействие ракеты на окружающую среду,

содержащую опасные и токсичные компоненты ракетного топлива, получил

определение, как детоксикация ракет.

Разработанный и реализованный на ракетах типа УР-100 комплекс

конструктивных, технологических и эксплуатационных мероприятий по

предотвращению вредного воздействия на ракету внутренних и внешних факторов

получил определение, как внутренняя и внешняя ампулизация

ракеты.

Взаимодействия изделий с внешней и внутренней средой изучаются,

в основном, специалистами материаловедами в различных НИИ, и в ограниченном

объеме такое изучение проводится теми, кто создают сами изделия. Вместе с тем,

изучение отмечаемых взаимодействий составляет основу конструкторского и

эксплуатационного материаловедения, формулировки которых и тематическое их содержание впервые

вводятся в настоящей работе.

В конструкторском материаловедении за критериальный подход в

оценке стойкости материалов принимается оптимальность выполнения задач изделием

в процессе его функционирования. В силу этого в данной работе изложение

вопросов стойкости материалов будет, как правило, связываться с качеством

эксплуатации изделий, что и будет составлять предмет эксплуатационного

материаловедения.

Применительно к внешним факторам рассматривается атмосферное

воздействие согласно климатическому районированию территории СССР, а также

антропогенное загрязнение атмосферы и его воздействие на озонный слой Земли.

Экологические данные приводятся из

числа полученных на то время. Дается некоторое

сравнение этих факторов с такими же, имеющимися в нынешнее время.

Приведенные данные по этим факторам могут явиться, как бы

исходной точкой для дальнейшего их сравнения, тем более что они были получены в

этих работах, практически, одними из

первых в начале 70-х годов, по экологической оценке и разработке мероприятий по предотвращению влияния промышленных

изделий на окружающую среду.

Применительно к внутренним факторам рассматриваются вопросы

обеспечения герметичности, подходы по обеспечению долговечности изделий,

содержащих опасные жидкости, разрабатывавшиеся на основе изучения

многофакторного воздействия внешней и внутренней среды на изделия. Достаточно подробно рассматривается взаимодействия

твердых, жидких и газообразных тел по границам их раздела в составе изделия,

которые применимы к изделиям различного вида и назначения

Большое значение этот вопрос приобретает для изделий, содержащих

в себе токсичные, взрыво, пожаро и радиационно опасные вещества. Применительно

к таким изделиям первостепенное значение при их эксплуатации приобретает

безопасность обслуживающего персонала и предотвращение вредного воздействия их

на окружающую среду. При решении этой задачи имеет большое значение обеспечение

надлежащей прочности и длительной герметичности емкостей, трактов и полостей,

содержащих такие жидкости в изделии, а также их коррозионной стойкости и

долговечности при одновременном воздействии на изделие внешних и

внутренних факторов.

Данные вопросы применительно к опасным и агрессивным жидкостям

достаточно хорошо проработаны в химической, вакуумной и атомной технике и по ним в этих отраслях накоплен достаточный

опыт. Этому вопросу большое внимание уделяется во вновь формируемой теории стойкости

трубопроводного транспорта, где коррозионные вопросы имеют большое значение.

Начиная с конца 50-х - начала 60-х годов, когда у нас в стране

началась разработка стратегических ракет, такая задача возникла и для ракетной

техники, в которой стали применяться, высоко опасные жидкие компоненты

ракетного топлива. Технические решения, отработанные в указанных ранее отраслях

техники, не во всем были применимы к

ракетной технике и это потребовало разработки своих методических подходов и соответствующих технических решений.

Это объясняется тем, что в указанных отраслях промышленности

подобные изделия все время находятся в эксплуатации в функционирующем состоянии

и могут подвергаться непосредственному контролю, осмотру и ремонту. В ракетной

технике такая возможность отсутствует. Ракеты располагаются в шахтах в

заправленном состоянии в течение десятилетий и должны сохранять свою

работоспособность, находясь, все это время в статическом состоянии, после чего они должны в нужное время сработать по назначении. При нахождении в

шахтах они подвергаются периодическому

дистанционному автоматическому контролю их состояния по ограниченному

количеству параметров. Эти условия накладывают свои специфические требования на

отработку долговечности ракет.

Как упоминалось, эти ракеты должны были длительное время, в

течении десятилетий, находиться в

невентилируемых и не отапливаемых шахтах, будучи в постоянной готовности к

использованию по назначению. В качестве компонентов ракетных топлив в них использовался окислитель амил – четырех

окись азота и топливо гептил –

несимметричный диметил гидразин. Оба компонента являются высоко токсичными и коррозионно-опасными веществами, а гептил к тому же, является еще

и пожаро опасным в паровой смеси с воздухом.

Воздействие на ракету компонентов топлива является внутренним

воздействующим фактором, а воздействие

влажной агрессивной среды шахты является внешним воздействующим фактором.

Применительно к ним были разработаны и реализованы в ракетах соответствующие мероприятия,

которые, позволили им находиться на эксплуатации значительно дольше, чем это

вначале требовалось от них.

Многолетний положительный опыт эксплуатации этих ракет

показывает целесообразность распространения и на другие виды технических

изделий подобной методологии обеспечения долговечности, которая была

разработана и использовалась при создании упоминавшихся ракет.

В методологической части работы приводятся рекомендуемые ГОСТы

по проведению тех или иных испытаний, а также разработанные в ЦКБМФ1 методики,

по тем видам испытаний, по которым отсутствовали руководящие материалы. Ныне, в

эпоху рыночных отношений, руководящее начало в промышленности со стороны

государства существенно уменьшилось, поэтому многие прежние и не переизданные

ГОСТы стали нередко самочинно исключаться из практического их использования.

Они перестали нести в себе законодательно обязательное условие их выполнения, и

исчезло возникновение, в ряде случаев, уголовной ответственности за их

невыполнение, как это было в советское время. Вместе с тем, они ни в коей мере не

потеряли своего методологического значения и должны использоваться в практической работе и поныне.

В заключение необходимо отметить сотрудников тогдашнего ЦКБМФ1 и

ученых различных НИИ, работавших в те годы по данной тематике, совместно с

которыми проводились все основные исследования, и помянуть их добрым словом,

поскольку почти все они уже ушли в мир иной.

В ЦКБМФ1. ныне КБ «Салют», это были:

заместитель генерального конструктора Нодельман Я.Б. кандидаты

технических наук

Полторанин Г.Я., Загоскин Г.А., кандидат химических наук

Соловьева Р.И., инженеры

Воинов А.С., Кишнев Л.А., Кремер П.Я, Красникова З.А., Фетисов

И.С., Котина Е.Г.,

Крюченко Е.В. Маматова А.Ф. Федунина А.А., Романов Е.В.,

Аржеников О.И.,

Принимали активное участие в

обсуждении постановочных вопросов и проведении совместных и самостоятельных

исследований:

- в ВИАМ доктора технических наук Батраков В.П., Гурвич Л.Я.,

- в НИИ-25 МО доктор технических наук Братков А.А.,

- в ГИПХ доктора технических наук Антипенко Г.Л.,

Сиволодской Е.А., инженер

Павлов Н.В.,

- в НИИ-88 (ныне ОАО

«Композит») доктор технических наук Конради Г.Г., инженер

Кузнецов Г.Г.,

- в Академии

химической защиты доктор технических наук Селин М.Е.,

- в НИИ-4 МО кандидаты

технических наук Лазуткин Н.П., Рогожин В.А.,

- на химфаке МГУ нынешний

декан химфака МГУ академик РАН В.В.Лунин, в то время

бывший кандидатом химических наук, а также кандидаты химических наук

Страхов Б.В., Емельянова, Лунина А.

Р а

з д е л п

е р в ы й

Д Е Т О К С И КА Ц И Я

как средство экологической совместимости

промышленных изделий с внешней

средой

Глава 1.0 ВЗАИМОДЕЙСТВИЕ ПРОМЫШЛЕННЫХ ИЗДЕЛИЙ

С ВНЕШНЕЙ И ВНУТРЕННЕЙ СРЕДОЙ

1.1. Структурный

состав технического материаловедения

Накопленный многовековой человеческий опыт сосредоточен в

письменных истопниках научной и специальной литературе, произведениях различных

видов искусств и в немалом числе сохранившихся материальных объектах, созданных

прошлыми поколениями людей. Все они состоят из различных видов и форм

материалов и представляют собой предмет и состав материальной культуры.

Материалы являются тем, без чего невозможно создать материальный объект в

технике, промышленности, строительстве и других видах практической деятельности

людей. В силу чего изучению материалов всегда придавалось большое значение,

начиная с вещества составляющих собой материальный мир. Поэтому

материаловедение является одной из важнейших наук в системе других технических

наук.

Материаловедение изучает материалы, начиная от их природного

состояния, переработки для практического применения и заканчивая результатами

такого применения. В технике создание любых видов изделий начинается с выбора

материалов, из которых собираются создавать то или иное изделие для различных

видов их использования. Конструкторы, создающие изделия, при этом используют

различные справочные материалы и рекомендации специализированных институтов.

Не всегда имеющиеся сведения позволяют выбрать материалы, в

полной мере обеспечивающие трубимое качество проектируемого изделия. В этих

случаях начинается проведение соответствующего комплекса работ по приданию

необходимых свойств тем или иным материалам, а нередко и созданию новых

материалов. Эти исследования ведутся, как правило, в специализированных

институтах и лабораториях и нередко они ведутся совместно с конструкторами,

создающими изделия. Если системно проследить путь создания материала и способов

его использования, то можно выделить следующие его этапы.

Вначале изучают способы переработки природного материала в состояние пригодное для практического использования. Затем изучаются

свойства получаемого материала в зависимости от способа его получении. Далее

исследуется влияние на свойства

материалов технологических приемов

переработки материалов в конкретные изделия из них. Именно сведения о всех

ранее перечисленных свойствах материалов являются исходной базой для первичного

выбора материала конструктором в создаваемой им конструкции. С этими выбранными

материалами проходит первоначальная отработка конструкции на функционирование

изделия. После этого, в случае необходимости при получении отрицательных или

неудовлетворительных результатов, приступают к изучению поведения конструкции в

зависимости от вида и качества использованных материалов, а также изучают

влияние воздействия внешней и внутренней среды в процессе эксплуатации изделия

на поведение материалов в составе изделия и самого изделия вцелом. Нередко эти

исследования предшествуют выбору материалов до начала отработки изделия на

функционирование.

Из проведенного краткого рассмотрения протекания жизненного

цикла материала видно, что любой материал проходит последовательно ряд этапов в

его исследовании, применительно к разным условиям применения и проводимых

разными специалистами. Изучение способов получения металлов проводят металлурги, а способы получения полимеров

проводят соответствующие химики – технологи. Изучение технологических свойств

материалов, как правило, проводят производственные технологи. Казалось бы, что

изучение свойств материалов в конструкциях изделий должны проводить

конструкторы, но это очень редко бывает на практике, и эти исследования

перепоручаются разработчикам материалов с ограниченным участием конструкторов,

что не всегда бывает оправданным. Проведенный анализ состава материаловедения

можно проиллюстрировать, применительно к промышленной технике, ниже следующей

блок – схемой, представленной в виде

таблицы 1.1.1Т.

Таблица 1.1.1Т.

![]()

М А Т Е Р И А Л О В Е Д Е Н И Е

![]()

![]()

![]()

![]() В И Д Ы

В И Д Ы

Неорганическое Органическое

![]()

![]()

Р А З Д Е Л Ы

![]()

![]()

![]()

![]()

![]()

Прикладное

Производст- Технологи- Конструктор- Эксплуата-

венное ческое торское цонное

С целью более предметного рассмотрения состава

материаловедения целесообразно выделить в нем

в и д ы и р а з д е л ы материаловедения, как

это представлено на структурной его блок-схеме. Исходя из ране проведенного краткого рассмотрения состава

материаловедения и представленного на

его блок – схеме в таблице 1.1.1. можно сформулировать основные задачи, каждого

из выделенных разделав материаловедения.

Прикладное материаловедение – изучает, влияние свойств веществ

на свойства получаемых из них материалов, основываясь на принципах основных

положений фундаментальной науки о строение вещества,

Производственное материаловедение – изучает способы

промышленного получения материалов и влияние этих способов на свойство получаемого

материала.

Технологическое материаловедение – изучает способы получения

изделий из материала и влияние технологических способов на свойства материала в

изделии.

Конструкторское материаловедение – изучает поведение

материалов и их сочетания в составе конструкции и влияние состава материалов на

работоспособность конструкции.

Эксплуатационное материаловедение – изучает поведение

материалов и конструкции в процессе эксплуатации под воздействием внутренних и

внешних факторов.

Настоящая работа практически посвящена конструкторскому и

эксплуатационному материаловедению на основе обобщения проведенных работ в КБ

«Салют» по вопросам обеспечения необходимых длительных сроков службы ракеты

УР-100. В работе будет охвачен широкий круг рассмотренных вопросов, который

составляет состав указанных разделов материаловедения. Обеспечение

оптимальности использования материалов в конструкции начинается с системного похода к проектированию самого

изделия. Несмотря на то, что данные работы были проведены более 40 лет тому

назад, их результаты будут представлять определенный интерес и сейчас, когда

пишутся эти строки.

За истекшие годы появились многие достижения в области

материаловедения, и оно шагнуло далеко вперед. К одним из таких достижений

можно отнести появление, так называемых

«нанотехнологий». Несмотря на то, что эта тематика не относится к

основному содержанию данной работы, следует несколько остановиться на этом

вопросе, с тем, чтобы данная работа в определенной мере являлась бы созвучной

современному времени. Это целесообразно сделать еще и потому, что

«нанотехнологии» в первую очередь относятся по своей сути к материаловедению, а

потом уже к технологии.

1.2. О наноструктурном строении вещества и

композиционном материаловедении

За последние десятилетия термин «нанотехнологии»

приобрел широкую популярность и

государственное звучание. Нанотехнологическое

направление в науке и технике является новым и признано одним из

перспективных направлений

деятельности в области научно- технического прогресса.

В

институте имени Курчатова образован координационный центр по нанотехнологиям,

созданы специальные фирмы по нанотохнологиям в виде корпорации,

концерна и агентства, разработаны различные ведомственные программы по

нанотехнологиям. Государством планируется на эти цели выделение больших

финансовых средств. Учреждена государственная «Российская корпорация

нанотехнологий» во главе с А.Чубайсом, которая будет проводить коммерческую

деятельность в этой области и распределять государственные средства, выделяемые

на эти цели. В декабре 2008 года эта корпорация провела первый международный форум по

нанотехнологиям на котором было представлено 621 доклад, которые в своей сумме

позволили достаточно полно представить современное состояние отечественного

нановедения.

Столь

пристальное внимание к проблеме наночастиц возникло в силу того, что первые же

шаги в практическом использовании полученных начальных достижений науки в

области наноструктур дали столь поразительно высокие результаты, что использование

вещества в его наноструктурном строении сразу же определилось как «технология».

Из

истории технического прогресса известно, что использование многих

фундаментальных открытий в области

научных знаний нередко имели значительный лаг во времени по их использованию в

практической деятельности. С открытием

ранее существовавших наночастиц произошел довольно редкий случай,

когда практическое использование новых

фундаментальных научных знаний о чем - то, значительно обогнало в развитии

знаний о свойствах самого этого нового.

Наночастицы имеют атомно-молекулярное строение, принципиально

отличающееся от структуры обычного вещества, состоящего из таких же химических элементов. Наноструктуры, определяемые, как кластеры,

имеют во многом совершенно иные свойства по сравнению с другими структурами,

имеющими такие же атомы, находящимися в веществе обычного строения. По своим

размерам эти частицы оказались в

нанообласти, в силу чего их стали называть наночастицами. Установлено, что

наносвойства пропадают у частиц с размерностью более 100 нм. и они начинают

вести себя как обычные вещества с известными нам свойствами. Все это

свидетельствует о том, что открыто принципиально новое строение вещества с

новыми его свойствами.

В

настоящее время создано множество разнообразных материалов на основе наночастиц обладающих необычными

свойствами. Вместе с тем, научные основы теории НАНОСТРУКТУРНОГО СТРОЕНИЯ

ВЕЩЕСТВА находятся пока еще в стадии формирования. Ее систематизированные положения создадут более глубокие

теоретические основы для еще более широкого практического использования ее

фундаментальных положений при создании новых материалов. В данном случае

уместен общеизвестный афоризм, состоящий в том, что «нет ничего практичнее, чем

хорошая теория». Но пока соотношение необходимых систематизированных научных

знаний и практического их использования в области «нанотехнологий» образно

характеризуется общеизвестным афоризмом - «телега поставлена впереди лошади».

Почему

выдвигается формулировка о «наноструктурном строении вещества» ?

Для того,

чтобы из исходного вещества создать материал для практического применения, все

используемые вещества в области получения любых материалов, вначале

переводятся, как правило, в жидкое состояние, а потом уже из них путем

отверждения расплава получают материал в молекулярной структуре с определенным

расположением атомов в молекуле. В

каждом виде материала формируется своя структура молекул, а вещество в

них находится либо в аморфном, либо в кристаллическом состоянии. Немало веществ используется в практике и в

чистом виде без их обработки и

переработки в материалы.

Наряду с

этим в практике широко используется технология получения материалов из газового

состояния вещества, получаемого методом его конденсации из паровой фазы,

которая образовывается из его расплава. Это обычно технологии напыления каких

либо веществ на различные материалы и получение нитевидных кристаллов.

Длительное время мало обращалось внимание на атомную структуру этих материалов.

А когда к ним «пригляделись». то оказалось, что в основе их находится новый вид вещества, названного

наночастицами, состоящего из все тех же химических элементов, но с

принципиально иным строением молекул и расположением в них атомов. Это, в свою

очередь, привело к наличию в этих атомно-молекулярных структурах и

принципиально отличных физико-химических, механических, электрофизических и

иных свойств по сравнению с такими же атомно молекулярными структурами,

находящимися в известных кристаллических

и аморфных формах.

Сейчас

изучаются имеющиеся в распоряжении ученых многообразные отмечавшиеся

наноструктуры, и уже начало формироваться мнение о необходимости составления

своей «таблицы Менделеева» для таких структур вещества. А, главное, предстоит

изучить природу и закономерности формирования в земных условиях вещества

наноструктурного строения, поскольку, как пишут в литературе, наночастицы

находят и в естественных природных условиях в различных климатических зонах.

Следовательно, необходимо говорить в первую очередь о создании целостной

науки о вновь открытой форме вещества, которая явится теорией о его

наноструктурном строении. Она явится

дальнейшим развитием существующей теории о веществе, которую теперь можно

определять, как теорию МАКРОСТРУКТУРНОГО строения вещества в отличие от теории

его наноструктурного строения.

Любая

теория о веществе, в конечном итоге, преследует цель приобретения знаний не

только о нем самом и способах его получения или образования в природе

естественным путем, но и приобретения знаний для получения из него необходимого

материала с требуемыми свойствами для практического использования. Этими

проблемами занимается наука о

материаловедении. Обширный круг промышленных интересов вызвал к жизни различные

виды технического материаловедения, такие как, например, реакторное,

авиационное, строительное, трубопроводное и так далее. Наряду с этим существуют

и другие виды материаловедения, не связанные непосредственно с техническим

материаловедением, такие как медицинское или биологическое.

Появление

нанотехнологии определило начало формирования

и в ней различных видов наноматериаловедения, а следовательно, и теории

наноструктурного строения вещества различных его видов к которым можно отнести,

нанофизико-химическую, наномеханическую, нанобиологическую и другие. На их

основе формируются различные виды НАНОМАТЕРИАЛОВЕДЕНИЯ по отраслям

практического использования НАНОВЕЩЕСТВА.

Отмеченные, и все другие возможные наноматериаловедения, питаются

основополагающими знаниями, получаемыми в области общей теории наноструктурного

строения вещества с использованием тех специфических особенностей практического

применения, которые имеются в различных

областях их использования.

Применительно к наночастицам следует отметить, что пока они используется

в качестве добавок к макровеществам, образуя тем самым композиционные материалы

с поразительными свойствами такого композита. С тем, что бы дальнейшее развитие

их происходило более системно, предлагается ввести следующую их градацию.

При

добавке нановещества в макроматериал в

пределах до 6 % от основного макроструктурного материала этот новый материал

определять, как нанолегированный, по аналогии с металлическими материалами. При

добавках от 6 и до 70% определять материал, как нанокомпозит, а свыше

70%, как наноматериал.

Возможна

и другая градация, но любая градация позволит более систематизировано обобщать

получаемые результаты в исследованиях, а конструкторам и технологам более четко

определяться в том, с каким видом наноструктур проходится иметь дело, поскольку

свойства у таких материалов будут существенно различаться.

По

результатам проведенного рассмотрения состояния с наноструктурами и

предложением введения понятий макроструктурного и наноструктурного вещества,

блок-схему материаловедения, представленную в предыдущем разделе в виде таблицы

1.1.Т можно представить в виде таблицы 1.2.1Т.

Таблица 1.2.1Т.

![]()

М А Т Е Р И

А Л О В Е Д Е Н И Е

Ф У Н Д А М Е Н ТА Л Ь Н А Я

Н А У К А

![]()

![]()

![]()

![]() Макроструктурное Композиционное Наноструктурное

Макроструктурное Композиционное Наноструктурное

![]()

Неорганическое В

И Д Ы Органическое

![]()

![]()

Р А З Д Е Л Ы

Производст Прикладное

Технологи-

Конструктор- Эксплуата-

венное ческое ское ционное

Следует отметить, что приведенная схематизация

структуры материаловедения вцелом не может являться законченной и она должна

развиваться дальше с тем, что бы накопленные обширнейшие сведения в этой

области были бы более системно обобщены и стали доступными и удобными для использования конструкторами,

создающими изделия из множества

различных материалов.

В

литературе появились сообщения о возможности создания конструкционных

композиционных материалов, с приводимыми просто фантастическими свойствами, в

которых в качестве наполнителя используются

нановолокна, получаемые из

углеродных трубок, в силу чего, в

области композиционных материалов следует сделать ряд некоторых

замечаний.

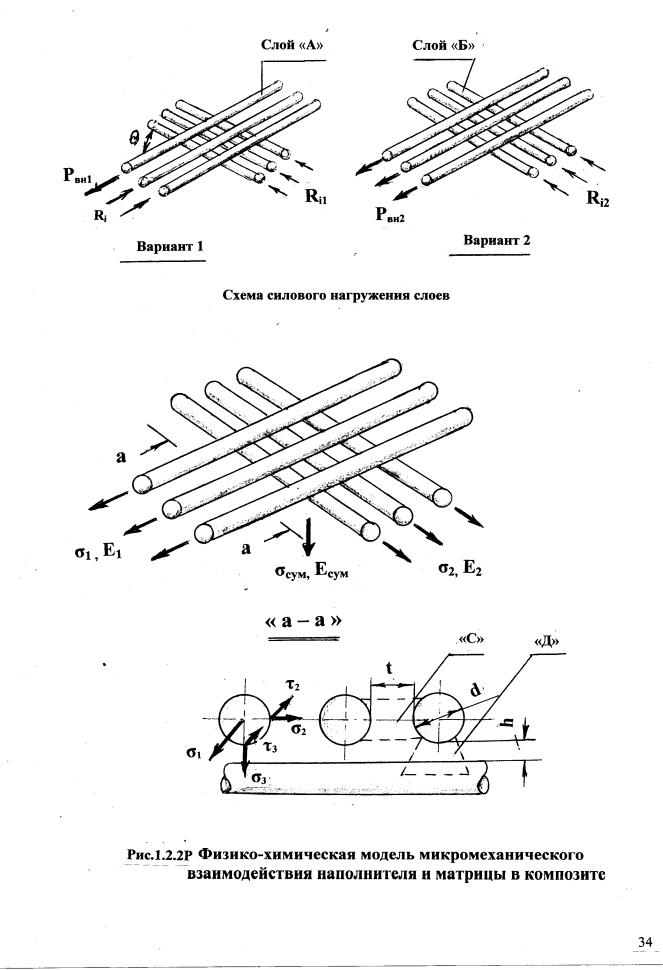

Микрошлифирование обычного углепластика с наполнителем из препрега

ЛУП-1, фото которого приведено на Рис. 1.2.1Р, показывает, что наше обычное

углеволокно, получаемое из панволокна путем его пиролиза, имеет диаметр не превышающий 10 нм,

свидетельствующее о том, что это угольное волокно является непрерывным чистым

нановолокном, в отличие от нанотрубок, имеющих ограниченную длину, не

превышающую 100 нм. В литературе этот факт не отмечается, а он свидетельствует

о том, что к получению углеволокон следует подходить с позиций нанотехнологий и

в этом подходе поискать оптимальные режимы получения углеволокон с целью существенного повышения его прочностных свойств

за счет оптимизации его структуры и расположения углерода в волокне с

использованием сканирующей и нейтронной микроскопии при изучении строения

волокна.

Как

известно, композиционные материалы состоят из разнородных материалов и по своей

природе имеют ряд специфических особенностей в своем применении. Основными

преимуществами конструкций из полимерных композиционных материалов, и в

частности из углепластика, являются их малый вес и существенно меньшая

трудоемкость их изготовления по сравнению с изделиями из металла. Данное качество является весьма важным для

авиации и ракетно-космической техники, где ведется большая работа по снижению

массы этой техники.

Другая

особенность применения композитов состоит в принципиально ином подходе в

проектировании изделий из них. В отличие от изделий из металлических

материалов, приступая к созданию изделия из композитов, его конструирование

начинается с конструирования самого материала, из которого состоит изделие. При

изготовлении изделия из композита материал

получается одновременно с формированием самого изделия, вместе с тем, как

изделия из металлов изготавливаются из заранее изготовленных металлических

материалов и деталей, входящих в состав изделия в виде различных заранее

изготовленных заготовок.

В связи с

этим конструкторам необходимо владеть двумя областями знаний – методами расчета

и конструирования вначале самого материала, а потом уже изделия из него. Это

весьма специфичные и достаточно различные области знаний, весьма тесно

связанные и взаимно дополняющие друг друга.

При конструировании

материала используются знания из области физико-химических свойств матрицы,

наполнителя и их взаимодействия. При конструировании изделия используются

знания из области поведения анизотропных структур. По тем и другим накоплено

большое количество данных, особенно в области физико-химического взаимодействия

составляющих композита. Если по анизотропным системам знания достаточно

обобщены в механике твердых тел, то знания о взаимодействии матрицы и

наполнителя различных видов, при их громадном количестве, недостаточно

обобщены, что затрудняет их использование конструкторами.

Исходя из

этого, предлагается в механике композитов выделить и сформировать два раздела механики – МИКРОМЕХАНИКУ И

МАКРОМЕХАНИКУ. Первая должна системно дать подходы, методологию и

практические исходные данные для расчета структуры и конструкции материалов, с

тем, чтобы иметь аналитическую базу для оптимизации сочетания матрицы и

наполнителя, прежде, чем рассчитывать схему его армирования. Вторая, по

конструированию изделий из таких материалов, которая по существу, в большом

объеме уже имеется, должна дать рациональную схему армирования материала,

исходя из принятой схемы силовой схемы его использования в конкретной

конструкции.

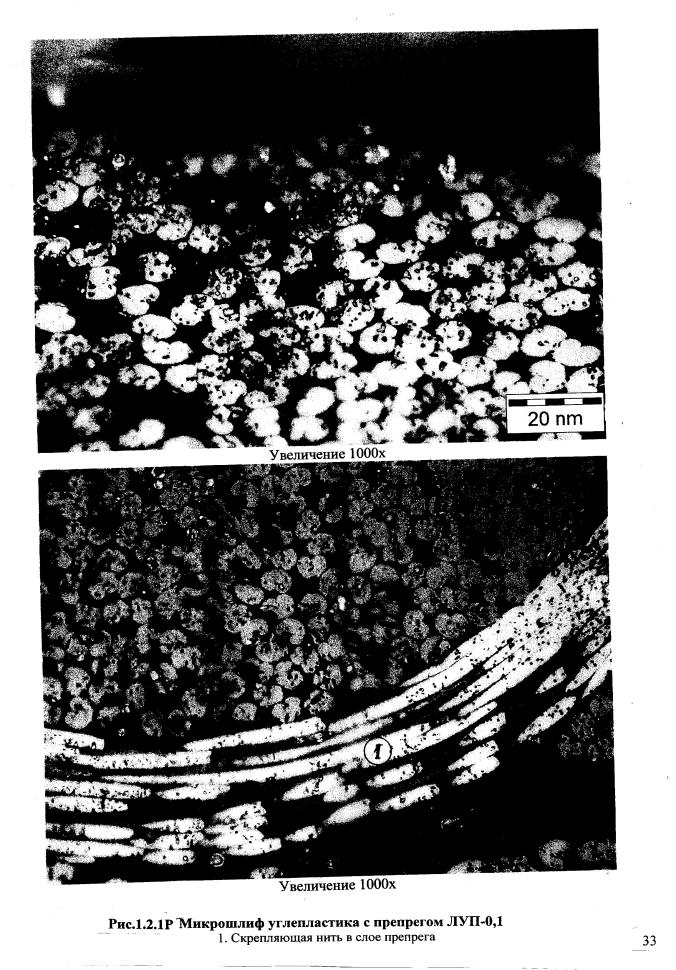

Применительно к микромеханике можно предложить решение, в качестве

первоочередной задачи, описание, с использованием математического аппарата,

принципа взаимодействия матрицы и наполнителя, согласно физико-химической

модели механики их взаимодействия, представленной на Рис. 1.2.2Р в двух вариантах.. Решение ее, вначале в общем виде, позволит сформулировать задачу

химикам по определению объема необходимых физико-химических свойств матрицы и

наполнителя, а также связей по границе их раздела, с тем, чтобы с использованием

этих величин, можно было бы проводить инженерные расчеты по конструированию

композиционного многослойного анизотропного материала.

В варианте

1 нагружается одно волокно силой Рвн.1 и определяются усилия Ri1

в смежных волокнах, возникающих при их совместной работе, а также усилия Ri2

в слое «Б» , располагающегося под углом θ к слою «А». В варианте 2

нагружаются все волокна равномерно каждое силой Рвн.2 и определяются

усилия Ri2 в слое «Б».

Перераспределение усилий Рвн.1 и Ri2 между волокнами и слоями

происходит за счет упруго напряженного состояния матрицы между волокнами и

слоями, возникающего за счет усилий, действующих на границах раздела фаз, между

наполнителем и матрицей, величина и физико-химическая природа которых

подлежат определению.

Перераспределение усилий между волокнами в слое происходит в зоне «С»,

а между слоями происходит в зоне «Д»,

показанных в сечении «а-а» на Рис. 1.2.2Р, за счет возникновения нормальных

напряжений σ и сдвигающих усилий τ, которые могут быть по величине

разными между волокнами в слое и между слоями. На работу матрицы в этих зонах

будут иметь существенное влияние геометрические размеры t и h, показанные в сечении «а-а». Параметр h определяет толщину слоя матрицы между слоями препрега и

существенно зависит от способа формования материала6 вакуумного, автоклавного

или прессового. Чем выше будет усилие прижима слоев при формовании, тем тоньше

будет этот слой. Сейчас это усилие подбирается экспериментальным путем.

Предлагаемая к разработке методика расчета даст аналитический инструмент для

определения не только оптимальной структуры материала, но и оптимального режима

его формования.

1.3. Многофакторный подход в системном

проектировании и отработке изделий, как

основа конструкторского и эксплуатационного материаловедения.

Машиностроительная сфера является основным звеном народного

хозяйства, обеспечивающая его жизнедеятельность. Уровень развития этой сферы

характеризует уровень и состояние вцелом всей экономики современного

индустриально развитого государства.

Обобщенной характеристикой качества функционирования

машиностроения являются те изделия, которые оно выпускает. Уровень

потребительского качества выпускаемых изделий всецело определяет эффективность

использования средств, идущих на их изготовление, а также их окупаемость. Это стало

особенно очевидным, когда наступила рыночная конкурентная состязательность

выпускаемой продукции, когда ее потребительское качество стало решающим.

Потребительское качество изделия в первую очередь закладывается на стадии его проектирования и

разработки и обеспечивается всеобъемлющим комплексом испытаний изделий перед

запуском их в производство. В силу этого,

данным процессам уделяется пристальное внимание при создании изделий и к

качеству осуществления этих процессов

предъявляется повышенные требования. Именно на этой стадии закладывается

основное потребительское качество изделий, с которыми они выступает на

потребительском рынке. Не меньшее значение имеет и

качество изготовления разработанного изделия. Обеспечение качества

изготовления отработанного изделия

представляет собой отдельную специальную тему, и она выходит за рамки настоящей

работы.

Повысить качество проектирования и отработки изделий можно будет

при использовании в них системного подхода, в котором явления рассматриваются

комплексно в статическом и динамическом состоянии. В статическом

состоянии рассматривается и изучается внутренняя структура изделия, а в

динамическом состоянии рассматривается и изучается его поведение в процессе

функционирования.

Структура и характер функционирования изделий рассматриваются и

изучаются при совместном воздействии на изделие его внутренней и внешней

среды при их взаимодействии и

взаимозависимости.

В процессе изучения динамического состояния промышленных изделий

следует выделить основные факторы, во взаимодействии которых изделие будет

образовывать единую комплексную систему. Рассматривая изделие в системе этих

факторов, можно будет при проектировании создать изделие с наиболее эффективным

потребительском качеством. К этим факторам

необходимо отнести следующие:

« изделие -

внешняя среда»,

« изделие -

внешнее функционирование»,

« изделие -

внутреннее функционирование»,

« изделие – время работоспособности»,

« изделие – стоимость».

Каждый из выделенных факторов можно определить, как свою систему.

Применительно к каждой из них на стадии

проектирования и разработки изделия должны быть осуществлены необходимые

мероприятия, обеспечивающие изделию высшее потребительское качество при

комплексном его рассмотрении во всех системах, образовываемых изделием.

Такой системный подход в проектировании и отработке изделий можно

определить, как

м н о г о ф а к т о р н ы й п о д х о д, являющийся наиболее прогрессивным, позволяющий рассмотреть изделие

комплексно при всем его сложном

внутреннем и внешнем функционировании во взаимозависимости с окружающей

средой.

Выделенные системы имеют свою специфику в характере и методах

решения задач, но вместе с тем они представляют собой единство внутреннего

содержания изделия при рассмотрении его в главной системе «изделие –

потребительское качество». Именно рассмотрение изделия на стадии проектирования

во взаимодействии выделенных систем позволит получить наиболее высокое качество

изделия.

Рассмотрим основные черты каждой из выделенных систем.

В

системе « изделие – внешняя среда» определяется состав и параметры

воздействующих факторов окружающей среды и условия их воздействия и влияния на

процесс функционирования изделий. Исходя из этого, выбираются те или иные

проектные и конструктивные параметры изделия, агрегатов и систем, а также

намечается объем их отработки на внешнее воздействие. Критерием стойкости к внешним воздействиям является качество

внутреннего и внешнего функционирования изделия и его агрегатов, определяемых

при рассмотрении его в последующих системах.

В системе «изделие – внешнее функционирование»

рассматривается качество выполнения

внешних функциональных операций, и их влияние на конструкцию изделия. В данной

системе определяется облик изделия, выбирается тип рабочего органа и

энергетической установки, корпуса и переходных систем, а также органов системы

управления. Определяется их оптимальное сочетание исходя из обеспечения

максимальной эффективности изделия. Теория и практика проектирования изделий

весьма различна и специфична для каждого вида техники, но общим для всех их

является именно совместное рассмотрение изделий в указанных пяти системах.

В системе « изделие – внутреннее функционирование»

рассматривается необходимый набор и характеристики различных элементов и систем

изделия, и их взаимное функционирование

при выполнении изделием определенных внешних операций, для выполнения

которых собственно и создается изделие. На

этой стадии закладываются в конструкцию необходимые технические решения,

а также конкретизируются объемы отработки ее элементов и изделия в целом.

В системе «изделие – время» рассматривается

влияние продолжительности эксплуатации на качество функционирования, при

котором решается задача обеспечения необходимой долговечности и срока службы

изделия. Происходящие изменения в

агрегатах и системах изделия протекают во времени под воздействием

внутренних и внешних факторах и характеризуются множеством различных

физико-химических и механических процессов, таких как усталость, ползучесть,

длительная прочность, трение, старение,

диффузия и ряд других. За последнее время к ним добавились такие процессы, как капиллярная

конденсация паров жидкостей в кристаллической решетке металлов, длительная

герметичность материалов и емкостей, адсорбция, газовыделение и другие. Каждый

из этих процессов является предметом изучения соответствующих разделов науки.

Их методы и приемы должны в своей

совокупности использоваться и рассматриваться при создании промышленных

изделий, что не всегда делается в должном объеме из за чего нередко страдает

качество создаваемого изделия.

В системе «изделие – стоимость» рассматривается стоимость затрат на

создание и эксплуатацию изделия и

соизмеряется эта стоимость со стоимостью производимого полезного эффекта при

использовании данного изделия. Эта задача становится определяющей при выходе

изделия на рынок, поскольку она во многом определяет конкурентоспособность

изделия при равном его качестве с другими однотипными изделиями.

1.4. Свойства воздействующих

факторов внутренней и внешней среды на изделие.

Внешней средой для изделия

является область, в которой проходит эксплуатация изделия. К макрообластям

эксплуатации можно отнести космос, воздух, моря, закрытые водоемы и реки,

поверхность суши, грунт, подземные

среды. Каждая из макрообластей имеет множество своих областей, каждая из

которых имеет свои характеристические физико-химические параметры, определяющие

их среду. Природа и характер этих параметров будут определять объемы и виды

взаимодействия изделия со средой в

данной области.

Применительно к каждой макрообласти, а нередко применительно и к

отдельным областям в них, создаются свои виды разнообразной техники и машин.

Это объясняется принципиальным различием характеристик сред, условиями

эксплуатации в них и назначением изделий. Эти характеристики сред и условия

эксплуатации широко изучаются и по ним накоплен значительный материал, нашедший

обобщения в различных работах и руководящих материалах, о чем будет сказано

далее.

Внутреннюю среду можно представить, как взаимодействие твердых,

жидких и газообразных сред, из которых состоит изделие. Взаимное влияние сред и

элементов изделия будут определять характер воздействия внутренних факторов.

Эти факторы весьма специфичны для каждого вида изделий. Вместе с тем, можно

выделить ряд факторов, имеющих общий характер для любого вида изделия,

основанных как на изменении свойств самих сред, так и на их взаимодействии.

Изменение свойств сред, как таковых, широко изучается. При комплексном

многофакторном подходе к проектированию изделий они тщательно анализируются и

всесторонне исследуются

Взаимодействие сред определяется их природой и характером

связей, действующих по. поверхности раздела этих сред. Проведенная

систематизация характера некоторых основных связей, возникающих по границам

раздела фаз представлена в таблице 1.4.1Т. Многообразные свойства самих фаз не

рассматриваются и в данной таблице не приводятся. В ней приводятся только

некоторые основные связи с тем, чтобы обратить внимание разработчиков

промышленных изделий на их наличие в твердых, жидких и газообразных средах,

которые необходимо учитывать и изучать применительно к каждому конкретному

изделию и тем условиям, в которых их приходится функционировать. Используя

углубленные знания о характере многообразных физико-химических связях

взаимодействия твердых, жидких и газообразных сред можно определить состав и

свойства внутренних и внешних факторов, действующих в каждом виде изделий.

Таблица 1.4.1Т.

Характер основных связей взаимодействия твердых, жидких и газообразных

тел, возникающих по границам их раздела

|

Характер связей |

Свойства, на которые

влияют связи |

Природа возникновения и

изменения связей |

|

Твердое тело 1. Атомарный состав поверхности 2.Поверхностные электрические свойства 3.Энергетические уро- вни поверхности 4. Контактное ваимо- действие двух тел 5. Эффект Ребиндера 6.Поверхностная обра- ботка |

Химические свойства Адсорбция за счет свя- зывания электрической пары Физико-химические свойства поверхности Адгезия и трение Адгезионное пониже-ние

прочности с об-разованием микротре- щин в околошовной зоне. Физико-химические свойства |

Смещение атомов в

кристал-лической решетке. Наличие атомарных

ковалент- ных связей для металлов и ионных связей для полупро- дников и изоляторов Нарушение периодичности кристаллической решетки по поверхности зоны с высоким энергетическим уровнем. Межмолекулярное взаимоде- йствие двух разнородных

по- верхностей Образование горячих

микро-трещин в околошовной зоне аустенитных сталей при попадании Полирование, наклеп,

точение резко меняют структуру и энергетические уровни по- верхности. в нее жидкости |

|

Жидкость 1.Поверхностное натя- жение 2. Ориентация молекул в поверхностном слое 3. Поверхностная акти- вность 4.Энергетическое рас- слоение в смеси 5. Двойной электричес- кий слой 6. Наличие краевого угла в жидкости 7.Коррозионная, токси- ческая и радиационная

активность Газы 1. Адсорбция газов тве- рдыми телами 2. Газовыделение из по- лимерных материа- лов 3. Газовая конденсация на твердых телах 4. Растворимость

газов в жидкостях |

Введенное искусствен- ное понятие для

мате-матических расчетов. Энергия, которую нуж- но приложить для пре- дотвращения самопро- извольного сокращен-ия

поверхности жидко-сти за счет взаимного притяжения молекул Определяет направле-ние

силовых полей Испаряемость Физико-химические свойства поверхности жидкости Адсорбция жидкости на твердой поверхности и химически свойства жидкости на разделе фаз Смачиваемость, Коррозионная, токси- ческая и радиационная безопасность Физико-химический состав

среды Физико-химическая и механическая стойко- сть твердых тел Насыщаемость жидкостей

газами |

Обусловлено силами притя- жения между молекулами, их геометрией, ориентацией

на поверхности и числом

атомов в них Полярность жидкости в

которой полярные концы на- правлены внутрь ее Обмен молекулами между жидкостью и насыщенным паром Молекулы с большими сило- выми полями уходят внутрь смеси Наличие ассиметрии сил в

по- верхностном слое

образовы-вает поверхностные заряды, приводящие к двойному эле- ктрическому слою Определяется соотношением между поверхностным натя- жением жидкости на гра- нице с твердым телом и

газом Определяется характером

физико–химического взаимо- действия Адсорбционная активность твердой поверхности Старение и деструкция

полимеров, запыленность га- зовой среды механическими

частицами Температурное и

динамичес-кое состояние газовой среды и поверхности твердых тел Определяется коэффициентом

растворимости Генри. |

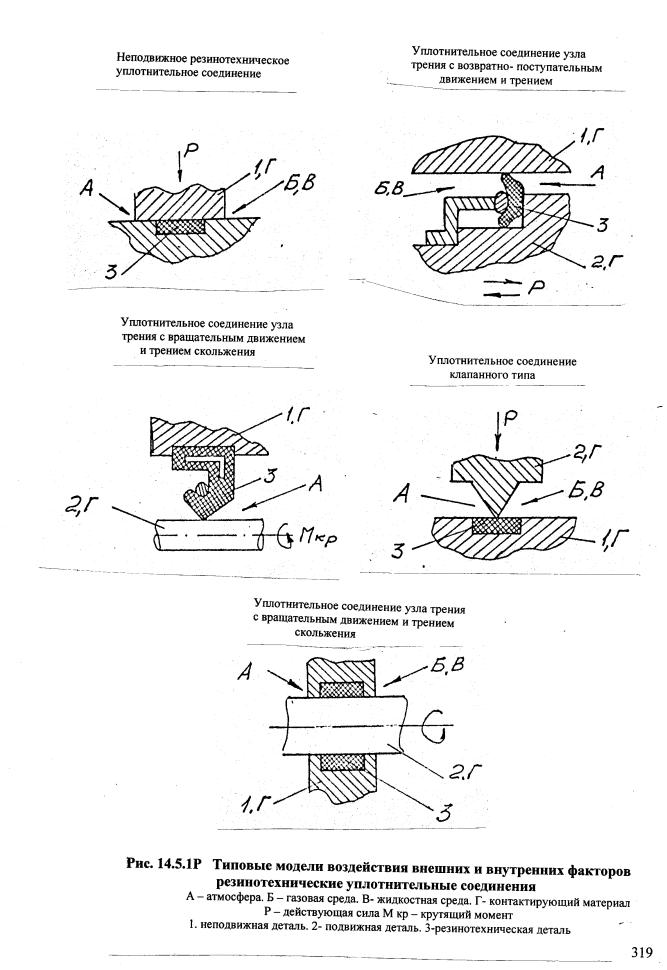

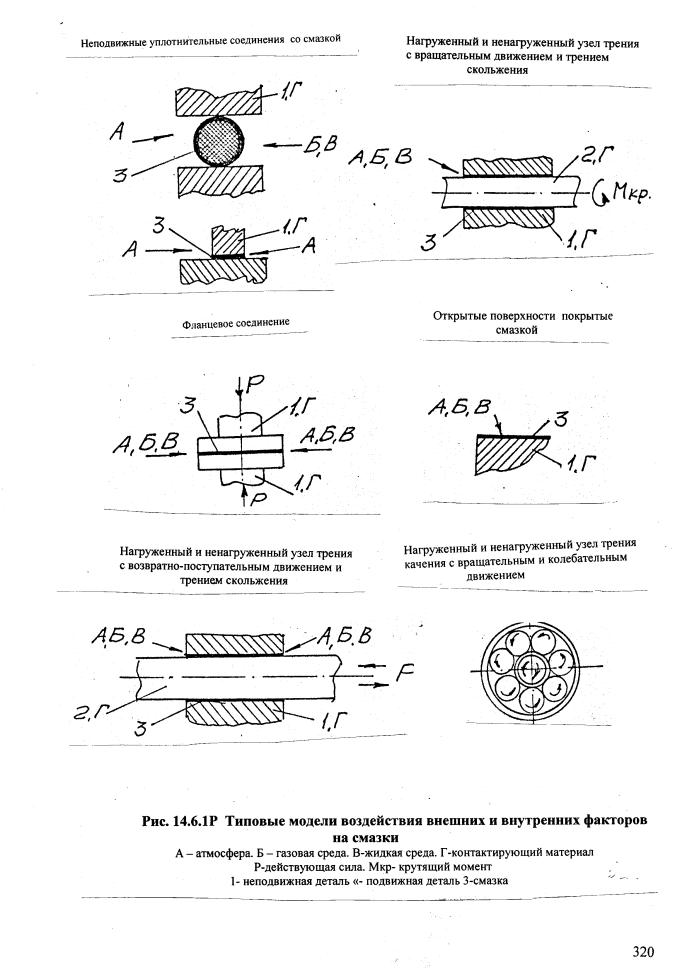

1.5. Структурная модель

воздействия внешней и внутренней среды на изделие

Анализ характера

поверхностных связей, действующих в средах и на поверхностях их раздела,

приведенных в таблице 1.4.1, показывает, что на изделие и его элементы в

процессе функционирования может воздействовать большое число внешних и

внутренних факторов, которые необходимо учитывать при проектировании изделия,

определении объемов его отработки и проведении испытаний.

Действие этих факторов находится в области различных

физико-химических процессов и проявляется практически на всех материалах и

элементах изделия. Как правило, на один и тот же элемент действует одновременно

несколько факторов. Наличие столь большого числа воздействующих факторов и

объектов, на которые они воздействуют, требует использования в исследованиях

соответствующих приемов с тем, чтобы наиболее полно и всесторонне охватить

изучением все выделенные факторы и их воздействие на исследуемые объекты.

В практике проведения исследований сложных явлений выработался

системный метод исследований, в основу которого положен метод моделирования

явлений с последующим изучением поведения изделия на моделях.

Наиболее эффективно можно проводить исследование явлений с

использованием математических моделей. Построение таких моделей можно проводить

только тогда, когда известно математическое описание процессов протекания

исследуемых явлений. В данном случае построение достаточно полной

математической модели не представляется возможным в силу отсутствия достоверных

аналитических зависимостей, описывающих все многообразие происходящих

отмечавшихся процессов.

Наиболее эффективным в таких случаях будет построение структурной

модели изделия, в которой изделие членится на элементы, затем на основании анализа

принципов и задач их функционирования, определяют протекающие в них при

этом процессы, и определяет те физико-химические зависимости,

которыми описываются эти процессы.. На этих моделях графически изображается

взаимное расположение элементов изделия, внешней и внутренней среды с

выделением в них объектов исследований с условными их обозначением.

Построение моделей осуществляется в следующей последовательности:

- определяется номенклатура газовых, жидких и твердых сред

изделия и их состав,

- изделие структурно

членится на основные элементы, являющиеся разграничителями

внешних и внутренних сред, а также определяется перечень

элементов, находящихся в

каждой из сред,

-устанавливаются объекты

исследований, которыми могут являться: элементы,

разграничительные среды, элементы, находящиеся в различных

средах, а также сами среды,

- определяется перечень

внешних и внутренних факторов, действующих на изделие и его элементы,

- применительно к выделенным

элементам и средам устанавливается объем и номенклатура

исследований, которые необходимо проводить с тем, чтобы принять

наиболее оптимальные

конструктивно – технологические и материаловедческие решения при

разработке изделия и

определения объема испытаний при экспериментальной отработке

изделий.

Абстрагируясь от вида изделия и полагая, что изделие состоит

в общем виде из трех сред, можно представить его типовую структурную модель с

воздействием на изделие внешней и внутренней среды, как она приведена на

Рис.1.5.1Р. В ней выделены основные

элементы изделия, воздействующие среды и объекты исследований.

Применительно к агрегатам изделия, находящихся в его составе, при их

структурном моделировании, применим тот же подход с выделением в их составе рассматриваемых тех же трех сред. Анализируя

данную модель можно определить объемы и виды исследований, которые необходимо

проводить применительно к каждому воздействующему фактору.

На основании опыта

проведения подобных работ, выполнявшихся автором в КБ «Салют», применительно к

ракете КР-100, можно выделить типовые виды и объемы исследований, которые

приведенные в таблиц![]() е1.5.1Т.

е1.5.1Т.

В таблице 1.5.1Т представлен перечень воздействующих факторов

внешней и внутренней среды в системах «изделие- воздействующая среда» и

«изделие – время». Внешнее воздействие и внутреннее воздействия в таблице

объединены под общим термином «воздействующая среда». Это объясняется тем, что воздействующие факторы по средам

рассматриваются по обобщенной и типизированной модели пригодной для любого

изделия. Для конкретного типа изделия будут свои, присущие только им

непосредственно воздействующие факторы и среды, находящиеся, в основном, среди

трех перечисляемых ранее сред и

рассматриваемых в этой таблице

Таблица 1.5.1Т

Воздействующие

факторы внутренней и внешней среды в системах

![]() «изделие –воздействующая среда» и «изделие – время»

«изделие –воздействующая среда» и «изделие – время»

|

|

О б л

а с т и «Изделие

–воздействующая среда» |

«Изделие - время» |

|

|

1

1.Внутриемкостные процессы 1.1. Газонасыщение

жидких продуктов 1.2.Методы газонасыщения и дегазации 1.3. Давление в газовых подушках 1.4. Коррозипонная актив- ность жидкости 1.5 Коррозионная активно- сть остатков жидкости после ее слива 1.7. Физико-химические свойства жидкости 2. Внутренняя поверхность стенки емкости. 2.1. Коррозионная стойко- сть стенки 2.2. Адсорбция и капилляр- ная конденсация жидко- сти стенками емкости 2.3. Взаимодействие жидких продуктов с внутренней поверхностью емкости 2.4. Способы удаления

оста- тков жидкости с повер- ности стенки емкости 3. Материалы

стенки емкости 3.1. Диффузионная

прони- цаемость жидкости че- рез различные матери-

алы 3.2. Истечение жидких про- дуктов через неплотно- сти материалов 3.3. Ползучесть,

длительная прочность и усталость

4.Наружная

поверхность емкости 4.1.Адсорбция паров жидко- сти и других газовых со- ставляющих внешней газовой среды 4.2. Стойкость материалов

в парах рабочих жидкостей 4.3.Газовыделение из неме- таллических материалов 4.4 Влагопоглощение мате- риалов 4.5. Стойкость материалов

в загазованной среде с раз- личной влажностью 4.6. Воздействие природно- климатических факто- ров 5. Газовая среда

внутрен- них полостей изделия 5.1. Состав газовой среды внутренних полостей изделия 5.2.Контроль газового сос- тояния среды 5.3. Влияние состава среды на работоспособность агрегатов 6. Элементы в газовой среде изделия 6.1. Газопроницаемость

кор- пуса и состав газовой среды в элементе 6.2. Работоспособность

эле- мента в газовой среде 6.3. Теплогазовыделение из элемента 6.4. Взаимодействие с при- родно климатическими факторами 7. Корпус изделия 7.1.Пыле влаго

непроница- емость 7.2. Стойкость к

внутренним газовыделения 7.3. Состав выделений

изде- лием в окружающую среду 7.4. Воздействие природно климатических факто-

ров 7.5. Механические и

иные ненормированные возде- йствия на окружающую среду. |

2 Общие закономерности и коэффициенты газона- сыщения Получение исходных дан- ных для разработки техпро- цесса и оборудования для газонасыщения Исходные данные для рас- чета на прочность и

оптима- льности функционирования жидкостного тракта Выбор материала по корро- зионной стойкости и физи- ко-химической совместимо- сти с другими жидкостями Возможность образования коррозионной опасности ее остатков Влияние на свойства жид- кости конструктивно техно- логических параметров из- делия Влияние на коррозионную

стойкость конструктивно-технологических особен-ностей емкостей Получение значений коффи- циентов для расчета норм герметичности стенками емкости Механизм взаимодействия

для выбора метода нейтра- лизации и дегазации

изделий Обеспечение возможности повторного использования изделия после нейтрализа- ции и дегазации Определение коэффициен-тов

диффузии Определение эквивалентов истечения жидкостей и контрольного газа для

расчета норм герметичности Определение допустимых уровней напряжений Определение коэффициента адсорбции для расчета норм герметичности жидкостных трактов Выбор материалов Определение коэффициента газовыделения для опреде- ления состава газовой среды Определение влагоемкости материалов для расчета

вла- госодержания газовой среды Определение допустимого снижения характеристик материалов в зависимости от состояния среды Работоспособность изделия под воздействием специфи- ческих нормированных фа- кторов окружающей среды Определение степени агрес- ивности газовой среды к материалам Выработка требований к си- стеме контроля газовой

сре- ды Определение требований к составу газовой среды Определение фактического состава газовой среды в элементе Определение влияния газо- вого состава на работоспо- собность Определения состава и

количества выделений Определение влияния изде- лия на окружающую среду Обеспечение герметизации

корпуса Влияние газового состава

на работоспособность корпуса Определение влияния изде- лия на окружающую среду Сохранение работоспособ-ности

изделия под воздей- ствием факторов среды Определение влияния нено- рмированных воздействий на

окружающую среду |

3 Динамика газонасыщения и дегазация жидкости Динмика изменения давле- ния в газовых подушках Динамика изменения дав- ления в газовых подушках Измемнение коррозионных процессов во времени Время возможного хранения изделия с не слитыми

остатками жидкости Изменение свойств жидкости

в изделии в процессе его эксплуатации Влияние времени на корро-зионную

стойкость и характер связи продуктов коррозии со стенкой Влияние времени на

корро-зионную стойкость Определение требований к оборудованию Влияние времени хранения после нейтрализации на ра- ботоспособность жидкост- ного тракта Определение загазованности полостей агрегатов жидко-

остного тракта Динамика изменения

параметров истечения через микрокапилляры дефектов Динамика изменения состо- яния материала. Обеспечение длительной герметичности емкостей Изменение стойкости мате- риалов во времени Динамика газовыделения Динамика влагопоглощения Изменение стойкости мате- риалов Влияние воздействия спе- цифических факторов окру- жающей среды Динамика изменения газо- вого состава Обеспечение долговечно-сти

системы Обеспечения качества

соста- ва газовой среды Динамика изменения

газо-вой среды в элементе Влияние времени эксплуа- тации Динамическое протекание процессов Длительность воздействия на окружающую среду Обеспечение длительной герметичности Влияние длительности эк- сплуатации Обеспечение чистоты окру- жающей среды при эксплу- атации изделия Влияние продолжительно- сти воздействия Сохранение окружающей

среды |

|

![]()

![]()

![]()

![]()

![]()

1.6. Состав воздействующих

факторов

Воздействия внешних и

внутренних факторов являются основными видами воздействия на изделия в процессе

их функционирования, при которых они должны функционировать с высокой степенью

надежности в заданных пределах долговечности.

Номенклатура, объем и характер внутренних и внешних воздействий

не гостирован и четко не регламентирован, в силу чего они определяется и

нормируются самими разработчиками изделий или их заказчиками. От полноты этого

определения и качественности нормирования величин воздействующих факторов, а

также тщательности проведенной отработки и испытаний изделий на

функционирование в условиях реального воздействия внешних и внутренних факторов

будет зависеть качество изделия.

Изделие будет иметь наивысшее качество, если воздействие этих

факторов будет наиболее полно учтено,

начиная со стадии разработки проекта. В не меньшей степени на качество изделия

будет влиять также производственное и

технологическое качество его изготовления.

Вопрос определения состава воздействующих факторов является

весьма важным для всего цикла создания изделий. В литературе еще мало имеется

сведений по систематизации этих воздействий. Анализ работы ряда конструкторских

бюро позволяет создать определенную систематизацию внешних воздействий, разбив

их на классы, группы и виды. Проведенная попытка такой систематизации

представлена в таблице 1.6.1Т.

Таблица 1.6.1Т

Воздействующие факторы на изделия

|

К л

а с с |

Г р

у п п а |

В и

д ы |

|

1.Механические 2.Тепловые 3. Природные 4.Климатичечские 5.Биологические |

Механическое воздействие Колебательные Ударные Ускорительные Гидравлические Нагрев Атмосферные Стратосферные Космические Грунтовые Водная среда Фотосинтезирующие Не фотосинтезирующие Беспозвоночные животные Позвоночные животные |

Статическое, динамическое, усталостное, резонансное Функциональная и случайные вибрации, акустическое нагружение, шум, качка, наклон, крен, дифферент Механический, сейсмический, гидравлический, аэродинамический, взрывной, баллистический, электродинмический Линейное, угловое,

вращательное, кариолисовое Скорость, давление,

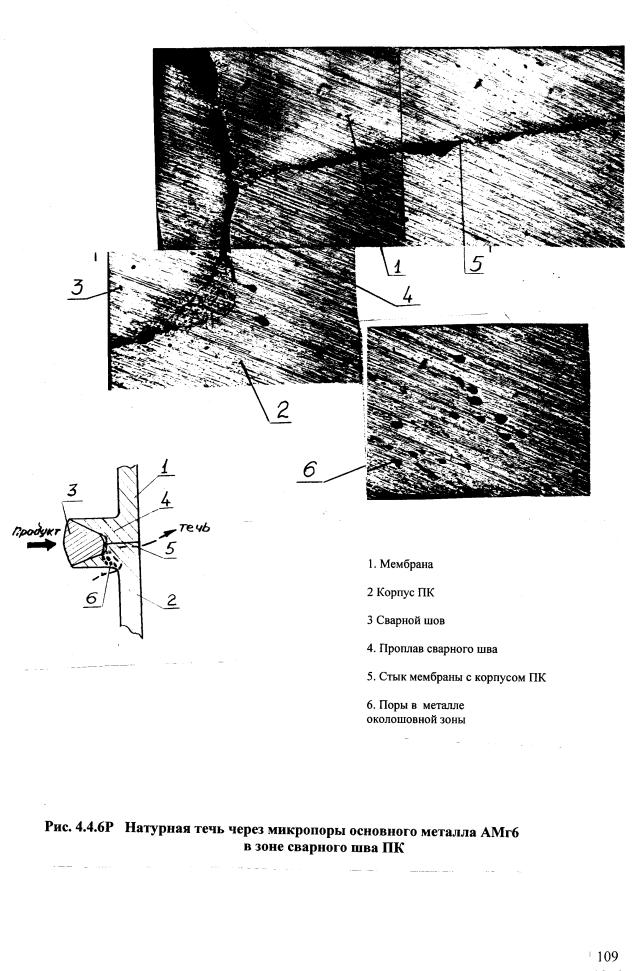

гидравлическое сопротивление течения Аэродинамический,