Е.С.КУЛАГА

О С Н О В Ы

К О Н С Т

Р У К Т О

Р С К О Г О

М А Т Е Р

И А Л О В

Е Д Е Н И Я

С Т Р У К Т У Р Н Ы Й С О С

Т А В

НА ОПЫТЕ РАКЕТОСТРОИТЕЛЬНОГО

М А Т Е Р И А Л О В Е Д Е Н И Я

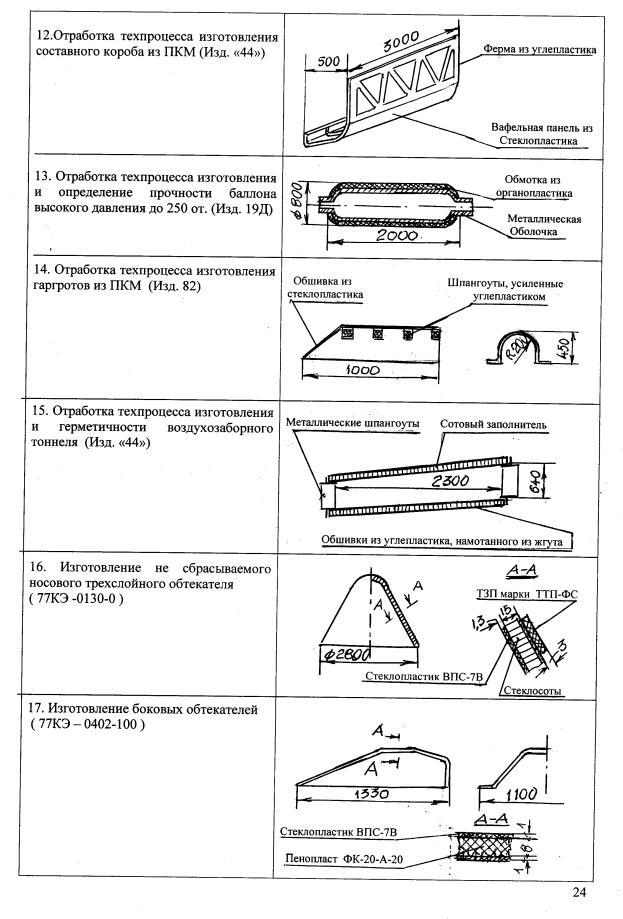

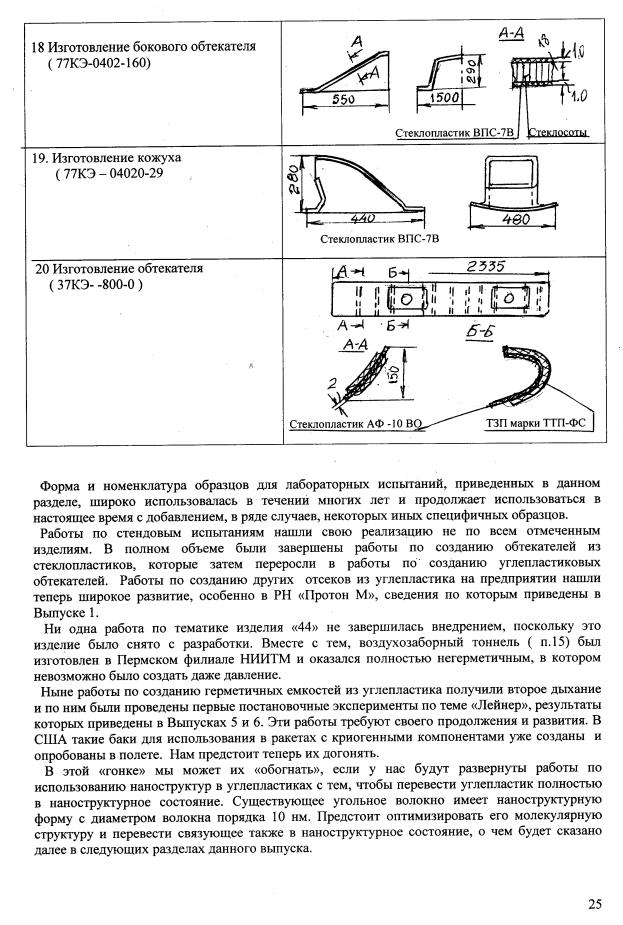

М о с к в а 2009 г.

С О Д Е Р Ж А

Н И Е Стр.

Предисловие

автора…………………………………………………………………………

4

Введение………………………………………………………………………………………. 5

Глава 1.0. Структура материаловедения …………………………………………………. 9

1.1. О содержательном

понятии вещества и материала………………………………

9

1.2. Структура

материаловедения ……………………………………………………

10

1.3. О наноструктурном

строении вещества ………………………………………… 13

Глава 2.0. Взаимодействие изделия с внешней и внутренней средой………………… 17

2.1.Многофакторный подход в

системном проектировании и отработке изделий,.. 17

как основы конструкторского

и эксплуатационного материаловедения

2.2. Характеристика

воздействующих факторов внутренней и внешней среды на… 18

изделие

2.3. Свойства воздействующих

факторов …………………………………………….. 21

2.4. Районирование в

исполнении техники для различных климатических районов.. 23

Глава 3.0. Состав конструкторского материаловедения……………………………… 26

3.1. Система работ в

конструкторском материаловедении…………………………… 26

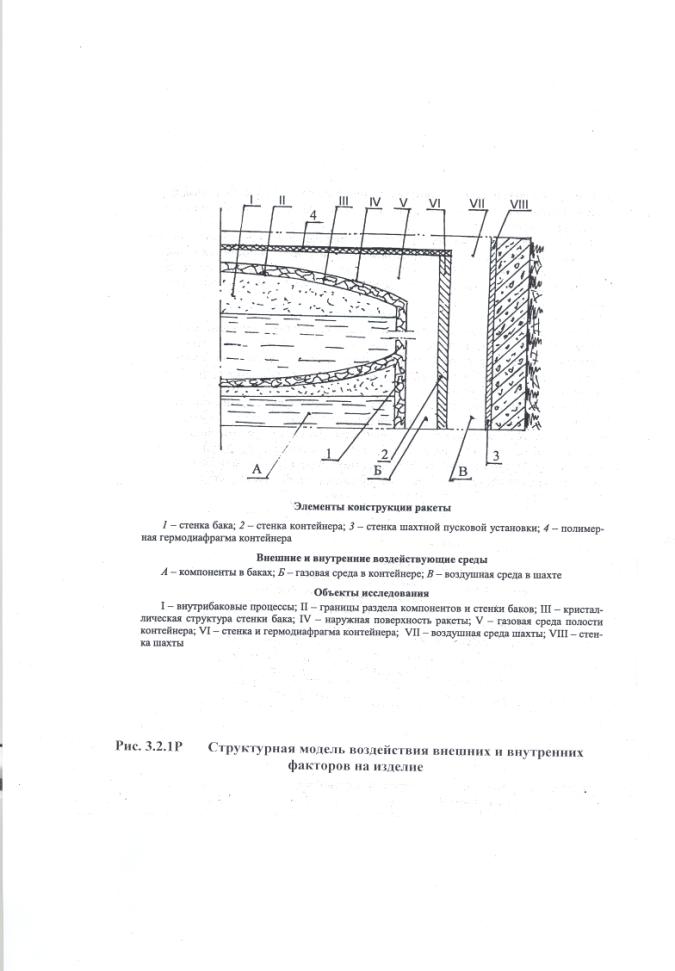

3.2. Структурная модель

воздействия внешней и внутренней среды на изделие ….. 29

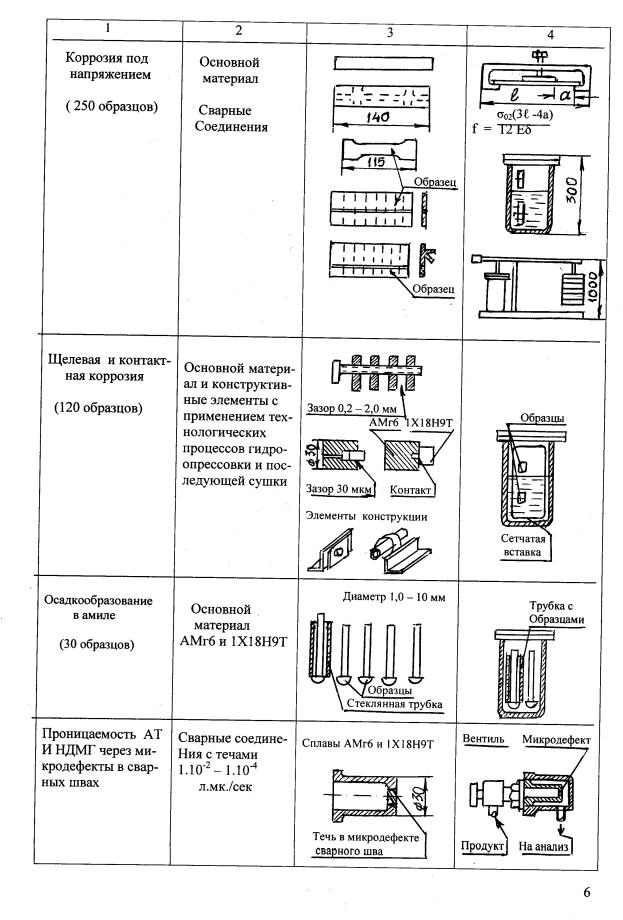

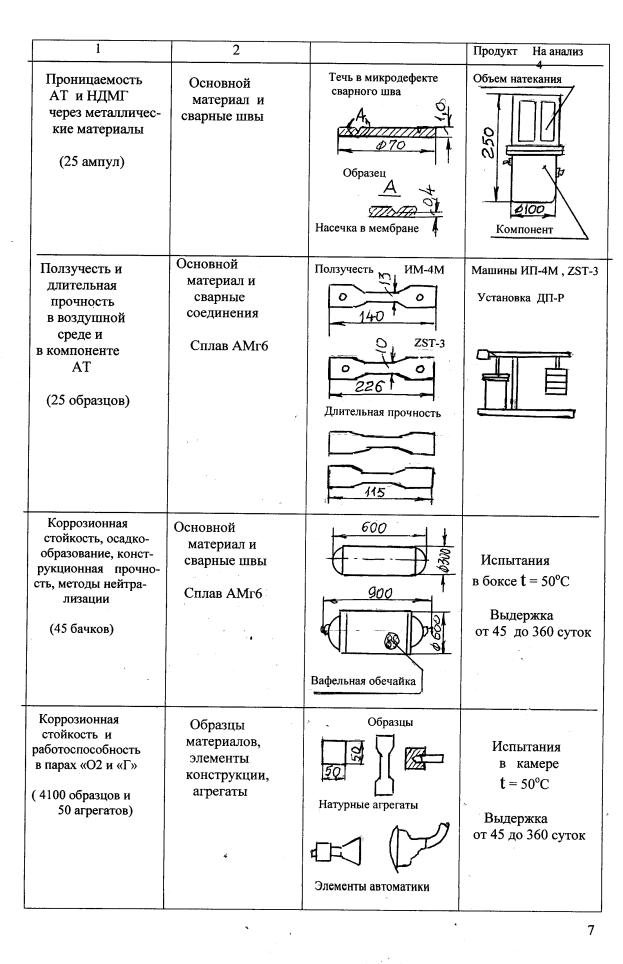

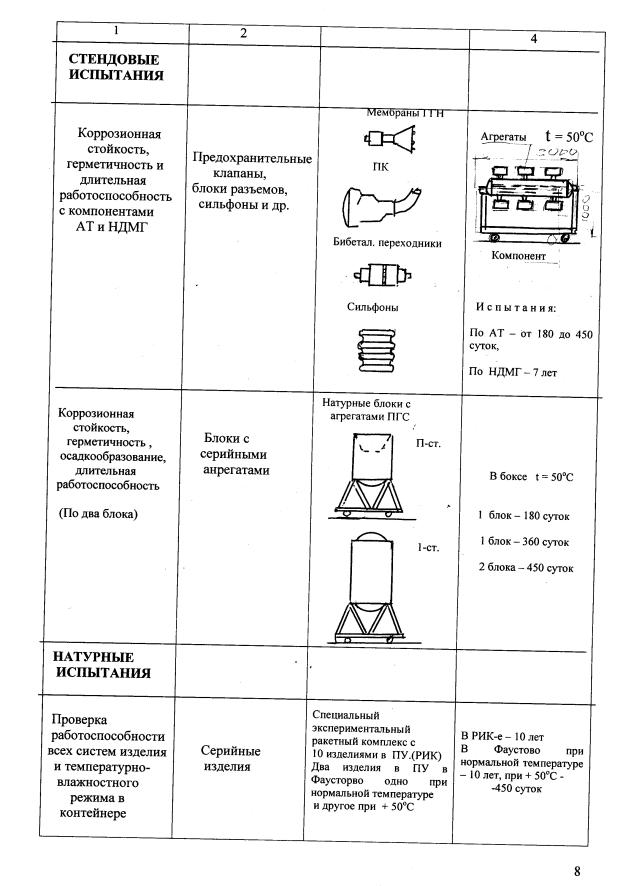

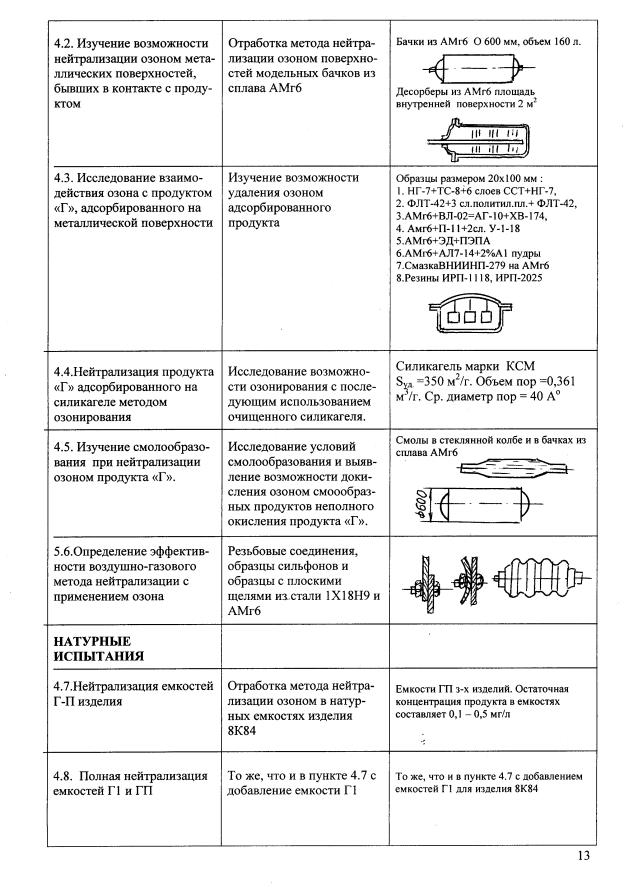

3.3. Основные объемы и исследуемые процессы в конструкторском

……………… 30

материаловедении

3.4. Методы основных

физико-химические инженерных расчетов, подлежащих … 33

разработке в конструкторском материаловедении

Глава 4.0. Объем и методы

системной отработки материалов и изделий на ................36

воздействие внешних и

внутренних факторов

4.1. Исходные положения в

лабораторных, стендовых и натурных испытаниях……36

4.2. Общий подход в

проведении испытаний на долговечность………………………38

4.3 Испытание металлов и

сплавов…………………………………………………… 38

4.4. Испытание неметаллических

материалов и покрытий………………………… 40

4.5. Испытание резин и

резинотехнических уплотнительных деталей (РТУД)…… 44

4.6. Испытание масел и

смазок…………………………………………………………. 47

4.7. Испытание агрессивных

жидкостей в составе изделия…………………………

49

4.8. Испытание сборочных

единиц, находящихся в контакте с агрессивными ……. 49

жидкостями.

4.9. Испытание аппаратуры и

других сборочных единиц, не контактирующих с …..51

агрессивными жидкостями

4.10. Испытание изделия

вцелом………………………………………………………. 52

Глава 5.0. Методические

рекомендации по проведению испытаний материалов….....53

и расчетов

5.1. Коррозионные испытания

в среде с агрессивными жидкостями (АЖ)…………

53

5.2. Определение сорбционной

емкости металлических и неметаллических………

54

материалов

5.3. Проведение испытаний по определению

механизма взаимодействия АЖ с……55

металлической поверхностью

5.4. Испытание контактных

пар материалов ………………………………………….. 55

5.5. Испытания в среде

загазованной парами АЖ

5.6. Испытания по

определению газовыделения из неметаллических ……………… 56

материалов в процессе

эксплуатации

5.7. Испытания по

определению длительной стойкости неметаллических ………… 57

материалов в среде сухого воздуха

5.8. Методический подход в

ускоренных испытаниях на старение полимерных ….. 57

материалов и деталей из них

5.9. Исследования по

образованию механических примесей в АЖ……………….

5

5.10. Определение

коэффициента диффузии АЖ через

металлы…………………. 59

5.11. Определение эквивалента проницаемости АЖ

через микрокапилляры…….. 60

5.12. Проведение испытаний

по определению длительной прочности и …………...

60

ползучести

5.13. Проверка герметичности

сборочных единиц изделия с АЖ при стендовых …

61

и натурных испытаниях

5.14. Исследование

коррозионной стойкости изделия при хранении с………………. 61

несливаемыми остатками АЖ и

после частичной нейтрализации

5.15. Определение

фактического состава газовой среды в замкнутых полостях……. 61

5.16. Методика расчета

допустимых норм герметичности полостей,…………………61

заполненных АЖ

5.17. Методика расчета

необходимого количества сорбента для осушки…………….62

закрытых отсеков в изделиях

5.18. Методика расчета

количества сорбента для поглощения газового ……………..63

фона в отсеках.

Приложения

1. Экспериментально

исследовательские работы по конструкторскому ………...

материаловедению,

проведенные в ГКНПЦ им. М.В.Хруничева в 60-80 годах

2. Статья Е.С.Кулага. « О формировании теории наноструктурного

строения…..

материала и материаловедения

композитов».« Композиты и наноструктуры»

2009 г. № 2 стр. 61.

ИФТТ РАН НТП

«Вираж – Центр» .

3. Предложение по

дальнейшему совершенствованию углепластиков на основе наноструктурного подхода

П Р Е Д И С Л

О В И Е А В Т О Р А

Данная работа написана

сотрудником ГКНПЦ им. М.В.Хруничева на основе почти 50-летнего опыта

руководства разработками конструкций корпусов авиационной и ракетно-космической

техники, осуществлявшихся им в этой организации начиная с 1961 года. В процессе

производственной деятельности у

автора материаловедение составляло

основное содержание его производственной и научно-исследовательской работы.

В приводимой работе излагается взгляд и подход автора на место и

содержание материаловедения, накопленный им в процессе его конструкторской деятельности при разработке

образцов ракетно-космической техники. Этот подход является достаточно не

традиционным и, в определенной мере, может составить некоторое дополнение к

существующим подходам в области материаловедения.

Он представляет собой видение конструктора на состав

материаловедения при разработке в

конструкциях изделий, в которых используются одновременно большая гамма различных материалов. Основное

содержание данного подхода состоит в рассмотрении материалов, находящихся

в изделиях при разнообразных видах их

взаимодействия и работающих в различных

их сочетаниях при одновременном воздействии на них внутренних и внешних

факторов, сопутствующих эксплуатации данного изделия.

В принципе, такое рассмотрение материалов проводится всеми

исследователями в различных научных и производственных организациях, но оно

проводится применительно к каждому, отдельно взятому конкретному материалу.

Вначале рассмотрение проводится безотносительно к области его использования.

Затем начинается изучение поведения материалов, входящих в изделие,

происходящих, под воздействием всех выше указанных факторов применительно к областям и видам использования разрабатываемой техники.

Конструктору, разрабатывающему изделие, приходится иметь дело с

различными материалами. Первое их рассмотрение проводится на основании

рекомендаций специалистов ведомственных

материаловедческих НИИ. Затем конструктор, совместно с данными специалистами,

проводит рассмотрение материалов применительно к конкретному изделию со всеми

его специфическими особенностями.

Изделий разрабатывается великое множество и специалисты НИИ не

в состоянии при разработке материала учесть разнообразие форм и условий их

применения, а тем более изучить все эти

особенности. Это должны делать материаловедческие подразделения конструкторских

и проектных организаций.

Квалификация и кругозор производственных материаловедов,

составляющих так называемую заводскую науку, формируется решением ими

конкретных повседневно стоящих перед ними производственных задач при изготовлении

изделий, а также обеспечением конструкторов необходимой исходной

материаловедческой информацией по технологии применяемых материалов.

Производственные материаловеды, в силу сказанного, достаточно

далеко отстоят от конструкторских особенностей разработки изделия и они не в

состоянии в должной мере их учесть при рекомендациях того или иного материала.

Это должен делать конструктор совместно с исследовательскими и

производственными материаловедами. Они вместе должны определить круг проведения

необходимых исследований по выбору и изучению конкретных конструктивных и

эксплуатационных особенностей того или иного материала.

Для того, чтобы конструктор и производственные материаловеды

могли наиболее эффективно это осуществить они должны обладать набором

соответствующих знаний в области совместного нахождения и взаимодействия

материалов в конструкции и подвергающихся всевозможным воздействиям.

Определение круга необходимых таких знаний и их основное содержание очерчивает

описываемый подход, который предлагается определить, как конструкторское материаловедение.

Настоящая работа не преследует цель написания полнообъемного курса

или книги по конструкторскому материаловедению. Ставится более скромная задача

- показать их необходимость и определить основной структурный состав для

последующего их написания специалистами

в области физикохимии в тесном сотрудничестве со специалистами ведомственных

материаловедческих НИИ, производственными материаловедами и машиностроительными

конструкторами.

В работе не приводится необходимый список использованной

литературы, поскольку эта работа явилась кратким обобщением написанных автором

четырех Выпусков №№ 3,4,5,6, научно-технических разработок КБ «Салют», общим

объемом 909 страниц, где приведен список литературы, состоящий из нескольких сот наименований.

Об авторе. Кулага Евгений Сергеевич, окончил в 1951 году Харьковский

авиационный институт и с тех пор непрерывно работает в КБ «Салют» неоднократно

менявшем свое название. Начал производственную деятельность с должности

инженера конструктора, затем начальника

отделения каркасов, материалов и новых технологий, в настоящее время, завершая

свою трудовую деятельность, является главным конструктором темы.

Доктор технических наук, Заслуженный конструктор России,

Заслуженный создатель космической техники, Заслуженный испытатель космической

техники, Ветеран космонавтики России со свидетельством № 408. Имеет патенты и

авторские свидетельства на изобретения, опубликованные статьи, а также изданные

монографии на технические и публицистические темы. См. http//eskulaga.narod.ru

ВВЕДЕНИЕ

Работоспособность материалов в составе изделия, состоящего из

множества материалов, определяется видом и составом внутренних воздействий

протекающих в изделии, а также внешних

воздействий на изделие в процессе его функционирования. Воздействие и влияние

внутренних и внешних факторов на материалы всех типов изделий, в основном,

находится в области физико-химического взаимодействия материалов и веществ, в силу чего проводящееся дальнейшее

рассмотрение этих вопросов может носить общеметодологический характер, и может

относиться к любому типу изделий. Рассматриваемые воздействия проявляется, в

первую очередь, на материалах, а потом уже произошедшие изменения материалов

сказываются на функционировании деталей, изготовленных их этих материалов и

всего изделия.

С целью большей наглядности рассмотрение проводится на базе

ракетостроительной техники, в создании которой автор, проработав длительное

время, накопил определенный опыт.

Поэтому излагаемые подходы и всю

данную работу в области материаловедения, в первую очередь, следует отнести к ракетостроительному

материаловедению.

Здесь не ставится задача приводить сведения по номенклатуре и

свойствам материалов, используемых в ракетостроении или каком либо ином виде

машиностроения. Основная задача будет состоять в системном подходе в

определении типов внутренних и внешних

воздействий на материалы и, главное, определение структуры, форм и видов

взаимодействий жидких, газообразных и твердых материалов, из которых состоит

изделие, а также протекающих изменениях, происходящих на границах раздела фаз

указанных сред, какими являются материалы. Конструкторам в наибольшей мере

необходимы систематизированные сведения именно по указанным вопросам с

аналитическими инженерными методами расчетного определения их количественных величин.

Машиностроительные конструкторы в вузах обучаются механике,

прочности, динамике и другим специальным дисциплинам. Материаловедение дается в

общем виде для органических и неорганических материалов. Физику и химию они

«проходят» и знания о них, как правило,

остаются там, где они их получали. Предлагаемый подход в материаловедении

должен научить конструкторов проводить физико-химическое расчетное

определение количественных величин в

области материаловедения, а не только в

области проводящихся ими расчетов по специальным дисциплинам, присущих тому или

иному виду техники.

В настоящее время материаловедение в своей методологической и

инструментальной оснащенности шагнуло далеко вперед по сравнению с 60-ми

годами. Появилось богатейшее инструментальное оснащение в области исследования

материалов вплоть до атомного строения. Ныне открыта новая форма вещества в

виде его наноструктурного строения. Его

использование в промышленности позволяет получать материалы и изделия с

принципиально новыми свойствами.

В силу большого значения этого явления, изложению основного

материала, в первом разделе предпослано краткое изложение авторского взгляда на

материаловедение, в том числе и о наноструктурном строении вещества и

нанотехнологий. Использование в наше время, пока еще не сформированной теории наноструктурного строения вещества,

может кардинально расширить методологическую часть в подходах к изучению

влияния внешних и внутренних факторов на конструирование и экспериментальную

отработку изделий.

Взаимодействия изделий с внешней и внутренней средой

изучаются, в основном, специалистами материаловедами в различных НИИ, и в

ограниченном объеме такое изучение проводится теми, кто создают сами изделия.

Вместе с тем, изучение отмечаемых взаимодействий составляет основу конструкторского

и эксплуатационного материаловедения, формулировки которых и тематическое их содержание впервые

вводятся в настоящей работе.

В конструкторском материаловедении за критериальный подход в

оценке стойкости материалов принимается оптимальность выполнения задач изделием

в процессе его функционирования. В силу этого в данной работе изложение

вопросов стойкости материалов будет, как правило, связываться с качеством

эксплуатации изделий, что и будет составлять предмет эксплуатационного

материаловедения.

Применительно к внешним факторам рассматривается атмосферное

воздействие согласно климатическому районированию территории СССР, а также

антропогенное загрязнение атмосферы и его воздействие на озонный слой Земли.

Экологические данные приводятся из

числа полученных на то время. Дается некоторое

сравнение этих факторов с такими же, имеющимися в нынешнее время.

Приведенные данные по этим факторам могут явиться, как бы

исходной точкой для дальнейшего их сравнения, тем более что они были получены в

этих работах, практически, одними из

первых в начале 70-х годов, по экологической оценке и разработке мероприятий по предотвращению влияния промышленных

изделий на окружающую среду.

Применительно к внутренним факторам рассматриваются вопросы

обеспечения герметичности, подходы по обеспечению долговечности изделий,

содержащих опасные жидкости, разрабатывавшиеся на основе изучения

многофакторного воздействия внешней и внутренней среды на изделия. Достаточно подробно рассматривается

взаимодействия твердых, жидких и газообразных тел по границам их раздела в

составе изделия, которые применимы к изделиям различного вида и назначения

Большое значение этот вопрос приобретает для изделий, содержащих

в себе токсичные, взрыво, пожаро и радиационно опасные вещества. Применительно

к таким изделиям первостепенное значение при их эксплуатации приобретает

безопасность обслуживающего персонала и предотвращение вредного воздействия их

на окружающую среду. При решении этой задачи имеет большое значение обеспечение

надлежащей прочности и длительной герметичности емкостей, трактов и полостей,

содержащих такие жидкости в изделии, а также их коррозионной стойкости и

долговечности при одновременном воздействии на изделие внешних и

внутренних факторов.

Данные вопросы применительно к опасным и агрессивным жидкостям

достаточно хорошо проработаны в химической, вакуумной и атомной технике и по ним в этих отраслях накоплен достаточный

опыт. Этому вопросу большое внимание уделяется во вновь формируемой теории

стойкости трубопроводного транспорта, где коррозионные вопросы имеют большое

значение.

Начиная с конца 50-х - начала 60-х годов, когда у нас в стране

началась разработка стратегических ракет, такая задача возникла и для ракетной

техники, в которой стали применяться, высоко опасные жидкие компоненты

ракетного топлива. Технические решения, отработанные в указанных ранее отраслях

техники, не во всем были применимы к

ракетной технике и это потребовало разработки своих методических подходов

и соответствующих технических решений.

Это объясняется тем, что в указанных отраслях промышленности

подобные изделия все время находятся в эксплуатации в функционирующем состоянии

и могут подвергаться непосредственному контролю, осмотру и ремонту. В ракетной

технике такая возможность отсутствует. Ракеты располагаются в шахтах в

заправленном состоянии в течение десятилетий и они должны сохранять свою

работоспособность, находясь, все это время в статическом состоянии. После этого

они должны в нужное время сработать по

назначении. При нахождении в шахтах они подвергаются периодическому дистанционному автоматическому контролю их

состояния по ограниченному количеству параметров. Эти условия накладывают свои

специфические требования на отработку долговечности ракет.

Как упоминалось, эти ракеты должны были длительное время, в

течении десятилетий, находиться в

невентилируемых и не отапливаемых шахтах, будучи в постоянной готовности к

использованию по назначению. В качестве компонентов ракетных топлив в них использовался окислитель амил – четырех

окись азота и топливо гептил –

несимметричный диметил гидразин. Оба компонента являются высоко токсичными и коррозионно-опасными веществами, а гептил к тому же, является еще

и пожаро опасным в паровой смеси с воздухом.

Воздействие на ракету компонентов топлива является внутренним

воздействующим фактором, а воздействие

влажной агрессивной среды шахты является внешним воздействующим фактором.

Применительно к ним были разработаны и реализованы в ракетах соответствующие

мероприятия, которые, позволили им находиться на эксплуатации значительно

дольше, чем это вначале требовалось от них.

Многолетний положительный опыт эксплуатации этих ракет

показывает целесообразность распространения и на другие виды технических

изделий подобной методологии обеспечения долговечности, которая была

разработана и использовалась при создании упоминавшихся ракет.

В методологической части данной работы приводятся рекомендуемые

ГОСТы по проведению тех или иных испытаний материалов и сборочных единиц., а

также разработанные под руководством автора методики, по тем видам испытаний,

по которым отсутствовали руководящие материалы.

Ныне, в эпоху рыночных отношений, руководящее начало в

промышленности со стороны государства существенно уменьшилось, поэтому многие

прежние и не переизданные ГОСТы стали нередко самочинно исключаться из практического

их использования. Они перестали нести в себе законодательно обязательное

условие их выполнения, и исчезло возникновение, в ряде случаев, уголовной

ответственности за их невыполнение, как это было в советское время. Вместе с

тем, они ни в коей мере не потеряли своего методологического значения и должны

использоваться в практической работе и

поныне.

В заключение необходимо отметить сотрудников тогдашнего ЦКБМФ1 и

ученых различных НИИ, работавших в те годы по данной тематике, совместно с

которыми проводились все основные исследования, и помянуть их добрым словом,

поскольку почти все они уже ушли в мир иной.

В ЦКБМФ1. ныне КБ «Салют» ГКНПЦ им. М.В.Хруничева, это были:

заместитель генерального конструктора Нодельман Я.Б. кандидаты

технических наук

Полторанин Г.Я., Загоскин Г.А., кандидат химических наук

Соловьева Р.И., инженеры

Воинов А.С., Кишнев Л.А., Кремер П.Я, Красникова З.А., Фетисов

И.С., Котина Е.Г.,

Крюченко Е.В. Маматова А.Ф. Федунина А.А., Романов Е.В.,

Аржеников О.И.,

Принимали активное участие в

обсуждении постановочных вопросов и проведении совместных и самостоятельных

исследований:

- в ВИАМ доктора технических наук Батраков В.П., Гурвич Л.Я.,

- в НИИ-25 МО доктор технических наук Братков А.А.,

- в ГИПХ доктора технических наук Антипенко Г.Л.,

Сиволодской Е.А., инженер

Павлов Н.В.,

- в НИИ-88 (ныне ОАО

«Композит») доктора технических наук Конради Г.Г.,

Белевич И.С. , инженер

Кузнецов Г.Г.,

- в Академии

химической защиты доктор технических наук Селин М.Е.,

- в НИИ-4 МО кандидаты

технических наук Лазуткин Н.П., Рогожин В.А.,

- на химфаке МГУ

нынешний декан химфака МГУ

академик РАН В.В.Лунин, в то время

бывший кандидатом химических наук, а также кандидаты химических наук

Страхов Б.В., Емельянова Г.И., Лунина Е.В.

Глава 1.0 СТРУКТУРА

МАТЕРИАЛОВЕДЕНИЯ

1.1. О содержательном

понятий вещество и материал

Накопленный

многовековой человеческий опыт сосредоточен в письменных источниках научной и

специальной литературы, произведениях различных видов искусств и в немалом

числе сохранившихся материальных объектов, созданных прошлыми поколениями

людей. Все они состоят из различных видов и форм материалов и представляют

собой предмет и состав материальной культуры.

Материалы

являются тем, без чего невозможно создать материальный объект в технике,

промышленности, строительстве и других видах практической деятельности людей. В

силу чего изучению материалов всегда придавалось большое значение, начиная

с каменного топора, а затем уже с вещества,

составляющего собой основу материального мира. Поэтому материаловедение

является одной из важнейших наук в системе других технических наук. В порядке

сохранения определенной системности следует остановиться на содержательном

определении понятий вещества и материала. О материаловедении поговорим

далее в главе 3.0.

Известно,

что вещество в своем содержательном толковании претерпело определенное

развитие, начиная со споров древних философов о материальности мира, в которых

у философов – материалистов вещество состояло из атомов и определялось, как

основа и сущность самой материи. Это было атомистическое направление в древней

материалистической философии

Далее, по

мере углубления и развития научного понимания мироздания, вещество стали

противопоставлять физическим полям, представлявшимися, как различными видами

энергии. Вещество определялось, как вид

материи обладающей массой покоя, которое состоит из элементарных частиц, каждая

из которых уже не обладает массой покоя. Квантовая механика нивелировала в

научном смысле материальную сущность между веществом и полем, определив

существование вещества в четырех субстанциях: твердом, жидком, газообразном и

плазменном состоянии. Таким образом, понятие вещество получило свое

содержательное определение в научном

его понимании.

Представляет немалое значение определение содержательного состава

вещества в практическом использовании, чего четко не сделано в большинстве

справочной литературы и словарях. В одной только химической энциклопедии

издания 1988 года указывается, что вещество организовывается в атомы, молекулы,

ионы и радикалы, чего крайне недостаточно в определении понятия вещества для

его практического использования. Исходя из этих позиций, содержательный состав

вещества, с практической точки зрения его применения, можно определить следующим образом.

Вещество

представляет собой материализованный тот или иной химический элемент,

сформированный на молекулярном или атомарном уровне, входит в состав материала или используется при создании из него материала, а также

применяется в чистом виде.

При

такой формулировке вещество связывается с химическими элементами, существование

которых определяется их основным структурным строением и составом, используемым

в практическом применении, без излишней детализации внутреннего его атомарного

строения, Из одних ионов и радикалов материал не создать. Они являются

инструментом, а не «строительном материалом», которым являются атомы и молекулы

вещества, при создании материалов

природой или при их создании человеком искусственным путем.

Аналогичная ситуация сложилась в науке и с формулировкой содержательного

определения такого понятия, как «материал» с научной и практической точки

зрения. В одной только Большой советской энциклопедии 1977 года издания о

материалах сообщается, что существуют вспомогательные и основные материалы, а

основные материалы определены, как вещественные элементы производства. Более,

чем странная научная формулировка понятия, что такое материал. В других

справочных источниках о содержательных

формулировках понятия материал, как

таковом, вообще ничего не говорится. В силу этого для практического

использования сформулируем свое определение понятия материал с учетом ранее

приведенной формулировки понятие вещества.

Материал

представляет собой либо чистое вещество или сформированную специальным образом

смесь веществ, обладающей определенными свойствами и используемую для практического применения.

Подобная

формулировка позволяет структурировать на верхнем уровне материалы по:

-видам

входящих веществ,

-способам формирования смеси входящих веществ,

-получаемым при этом свойствам материалов.

- областям

применения.

Каждое из

выделенных составляющих в понятии материал изучается своими науками согласно

своему предмету исследования, вытекающему из выше приведенной формулировки

понятия материал.

Проведение

классификации материалов по предложенному принципу позволит систематизировано

выстроить систему наук в материаловедении по изучению отмеченных

характеристических составляющих понятие материал и определить круг знаний

каждой из них, необходимых для использования в материаловедении.

1.2. Структура

материаловедения.

Материаловедение изучает способы использования

материалов, на основе знаний начиная от природного состояния материалов, их

переработки для практического применения и заканчивая результатами такого

применения. Создание любых видов изделий начинается с выбора материалов, из

которых собираются изготавливать то или иное изделие для различного их

использования.

Виды

использования разнообразных органических и неорганических материалов

определяются типом изделия и условиями его использования в той или иной области

практической деятельности. Каждая из них имеет свои специфические особенности,

в результате чего для каждого определенного вида деятельности сложился свой

круг используемых материалов и их сочетаний, которые изучает материаловедение

В

практической деятельности сформировались такие основные виды материаловедения,

как промышленное, строительное, медицинское, биологическое, искусствоведческое,

бытовое.

Здесь и

далее будем рассматривать, как нам рекомендует энциклопедия, основные

материалы, без рассмотрения вспомогательных материалов. Под основными

материалами будем принимать все материалы, из которых создаются изделия для

практического использования в любом виде деятельности.

Каждое из

выделенных видов материаловедения содержит в себе большое число разновидностей,

определяемых назначением тех или иных изделий и спецификой их

использования. Для промышленного

материаловедения можно, например, выделить такие виды, как ракетостроительное,

космическое, судостроительное, станкостроительное, автомобильное,

сельхозмашиностроительное, трубопроводное, железнодорожное и ряд других.

Создания

всякого изделия начинается с разработки конструктором его облика и технического

содержания. С этого начинается работа

по выбору материала для создаваемого изделия, который осуществляет конструктор,

создающий изделия для использования в

любом виде деятельности, в силу чего весьма существенна роль конструктора в

создании любого вида техники. Эффективность изделия при его использовании

определяется тем проектным решением, которое закладывается конструктором в

самом начале его создания и значение состава и качества примененных материалов

играет весьма существенную роль.

Назначение и условия

использования изделия являются

системными критериообразующими условиями в выборе материалов для каждого конкретного

вида изделия. В силу этого, материаловед в первую очередь должен хорошо

представлять именно эти условия применительно к создаваемому изделию.

Конструкторы, создающие изделия, при выборе материалов используют

различные справочные материалы и рекомендации специализированных институтов. Не

всегда имеющиеся сведения позволяют выбрать материалы, в полной мере

обеспечивающие трубимое качество проектируемого изделия. В этих случаях

начинается проведение соответствующего комплекса работ по приданию необходимых

свойств тем или иным материалам, а нередко и созданию новых материалов. Эти

исследования ведутся, как правило, в специализированных институтах и

лабораториях и нередко они ведутся совместно с конструкторами, создающими

изделия. Если системно проследить путь создания материала и способов его

использования, то можно выделить следующие его этапы.

Вначале

изучают способы переработки природного вещества в состояние пригодное для

практического использования. Затем изучаются свойства получаемого

материала в зависимости от способа его получении. Далее исследуется влияние на свойства материалов технологических приемов переработки

материалов в конкретные изделия из них. Именно сведения о всех ранее

перечисленных свойствах материалов являются исходной базой для первичного

выбора материала конструктором в создаваемой им конструкции.

С

выбранными таким способом материалами проходит первоначальная отработка

конструкции на ее функционирование. После этого, в случае необходимости при

получении отрицательных или неудовлетворительных результатов, приступают к

изучению поведения конструкции в зависимости от вида и качества использованных

материалов, а также изучают влияние воздействия внешней и внутренней среды в

процессе эксплуатации изделия на поведение материалов в составе изделия и

самого изделия вцелом. Нередко эти исследования предшествуют выбору материалов

до начала отработки изделия на функционирование.

Из

проведенного краткого рассмотрения протекания жизненного цикла материала видно,

что любой материал проходит последовательно ряд этапов в его исследовании,

применительно к разным условиям применения и проводимых разными специалистами.

Изучение способов получения металлов

проводят металлурги, а способы получения полимеров проводят соответствующие

химики – технологи. Изучение технологических свойств материалов, как правило,

проводят производственные технологи. Казалось бы, что изучение свойств

материалов в конструкциях изделий должны проводить конструкторы, но это очень

редко бывает на практике, и эти исследования ими перепоручаются разработчикам

материалов с ограниченным участием конструкторов, что не всегда бывает

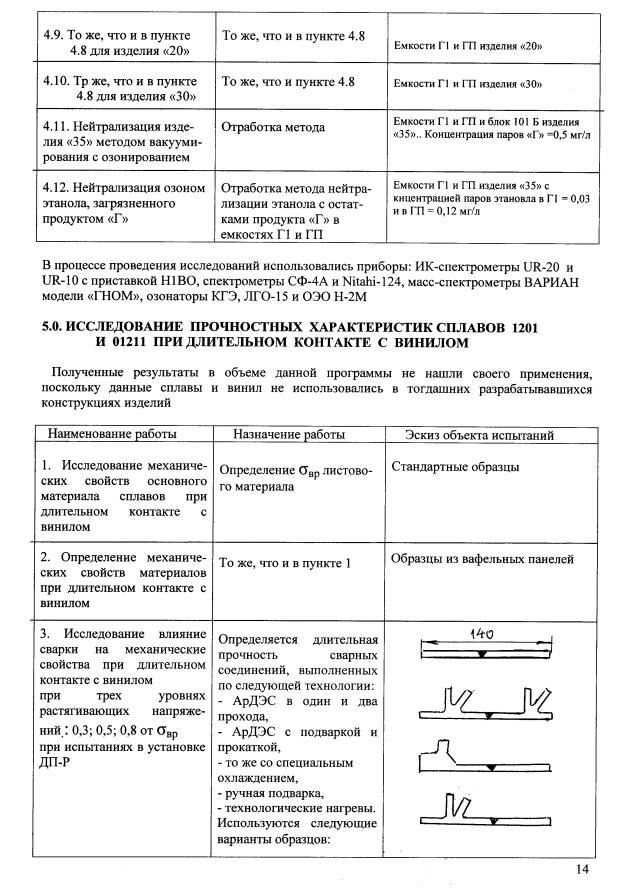

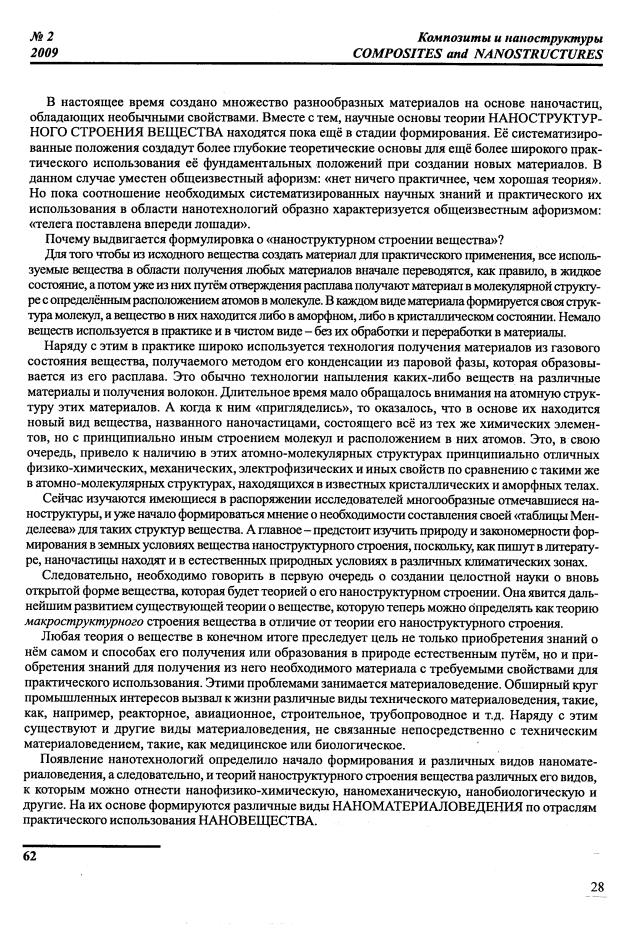

оправданным. Проведенный анализ состава материаловедения можно

проиллюстрировать, применительно к промышленной технике, ниже следующей блок –

схемой, представленной в виде таблицы

1.1.1Т.

С целью более предметного рассмотрения состава материаловедения

целесообразно выделить в нем в и д

ы и р а з д е л ы материаловедения, как это представлено на

структурной его блок-схеме. Исходя из

ране проведенного краткого рассмотрения состава материаловедения и представленного на его блок – схеме в

таблице 1.1.1Т. можно сформулировать основные задачи, каждого из выделенных

разделав материаловедения.

Фундаментальное

материаловедение – изучает, влияние свойств веществ на свойства

получаемых из них материалов, основываясь на принципах основных положений

фундаментальной науки о строении вещества, применительно к различным видам

техники.

Производственное материаловедение – изучает способы промышленного получения

материалов и влияние этих способов на свойство получаемого материала.

Технологическое материаловедение – изучает способы получения изделий из

материала и влияние технологических способов на свойства материала в изделии.

Конструкторское материаловедение – изучает поведение материалов и их

сочетания в составе конструкции и влияние состава материалов на

работоспособность конструкции.

Эксплуатационное материаловедение – изучает поведение материалов и конструкции

в процессе эксплуатации под воздействием внутренних и внешних факторов.

Таблица 1.1.1Т.

![]()

М А Т

Е Р И А Л О В Е Д Е Н И Е

![]()

![]()

![]()

![]() В И Д Ы

В И Д Ы

Неорганическое Органическое

![]()

![]()

Р А З Д Е Л Ы

![]()

![]()

![]()

![]()

![]()

Фундамента-

Производст- Технологи- Конструктор- Эксплуата-

льное

венное ческое торское цонное

Настоящая

работа практически посвящена конструкторскому и эксплуатационному

материаловедению, которые осуществляются, как правило, эмпирическим путем с

ограниченным количеством аналитических расчетных определений тех или иных

параметров и свойств материалов. При

нахождении в конструкции в непосредственном контакте ряда различным материалов

особо важное значение приобретают процессы, происходящие по границам раздела

этих материалов и контактов их с газообразными и жидкими средами, в которых они

находятся.

Очень

мало в конструкторской практике проводится

предварительная аналитическая оценка расчетным путем указанных

взаимодействий. Знания в этих вопросах приобретаются, в основном, экспериментальным путем, с определенной

долей уверенности по прогнозированию дальнейшего состояния в поведении подобных

контактов и самих материалов.

За

истекшие годы появились многие достижения в области материаловедения, и оно

шагнуло далеко вперед. К одним из таких достижений можно отнести появление, так

называемых «нанотехнологий». Несмотря

на то, что эта тематика не относится к основному содержанию данной работы,

необходимо будет далее несколько остановиться на этом вопросе, с тем, чтобы

данная работа в определенной мере являлась бы созвучной современному времени.

Это целесообразно сделать еще и потому, что «нанотехнологии» в первую очередь

относятся по своей сути к области материаловедения, а потом уже к технологии.

1.3. О наноструктурном строении вещества и

композиционном материаловедении

В настоящее время создано множество разнообразных

материалов на основе наночастиц

обладающих необычными свойствами. Вместе с тем, научные основы теории

НАНОСТРУКТУРНОГО СТРОЕНИЯ ВЕЩЕСТВА находятся пока еще в стадии формирования. Ее систематизированные положения создадут более

глубокие теоретические основы для еще более широкого практического

использования ее фундаментальных положений при создании новых материалов. В

данном случае уместен общеизвестный афоризм, состоящий в том, что «нет ничего

практичнее, чем хорошая теория». Но пока соотношение необходимых

систематизированных научных знаний и практического их использования в области

«нанотехнологий» образно характеризуется общеизвестным афоризмом - «телега

поставлена впереди лошади».

Более подробно взгляд автора на эту проблему изложен в

опубликованной его статье, в журнале «Композиты и наноструктуры № 2 за 2009

год., приводимой в приложении. В ней приведена уточненная схема

материаловедения с учетом наноструктурного материаловедения.

Этот журнал вновь образован Институтом физики твердого тела АН РФ

в Черноголовке и в его редакционный совет вошли ученые из восьми наиболее

развитых стран, начина от США и заканчивая Израилем. Можно ожидать, что этот

журнал станет весьма достойным представителем академической науки в области наноструктур.

В литературе появились сообщения о возможности создания

конструкционных композиционных материалов, с приводимыми просто фантастическими

свойствами, в которых в качестве наполнителя используются нановолокна, получаемые из углеродных трубок, в силу чего, в области композиционных материалов следует

сделать ряд некоторых замечаний.

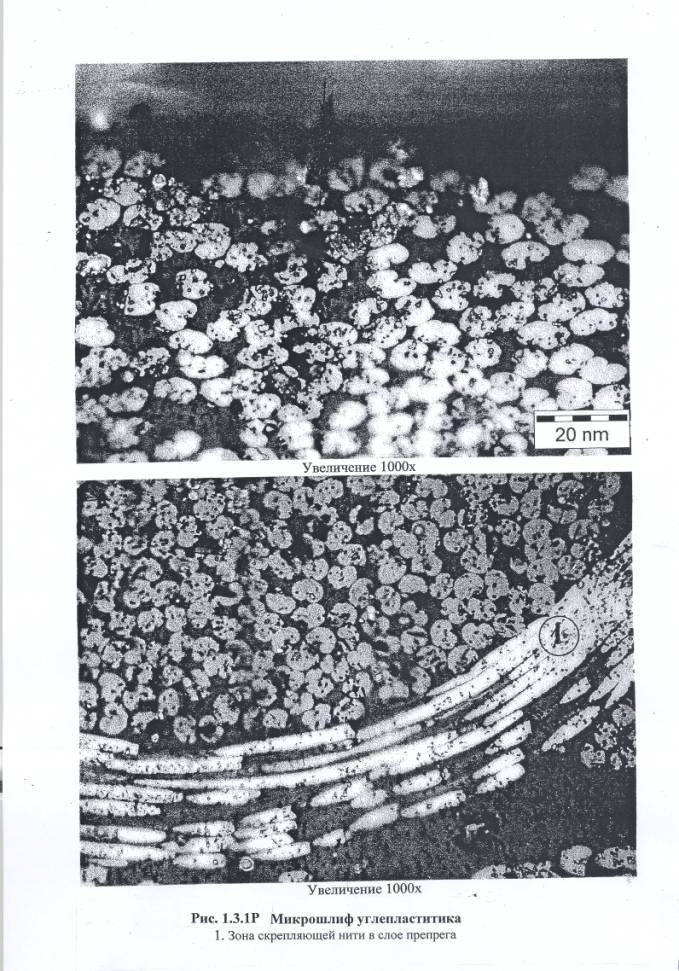

Микрошлифирование обычного углепластика с наполнителем из

препрега ЛУП-1, фото которого приведено на Рис. 1.3.1Р, показывает, что наше

обычное углеволокно, получаемое из панволокна путем его пиролиза, имеет диаметр не превышающий 10 нм,

свидетельствующее о том, что это угольное волокно является непрерывным чистым

нановолокном, в отличие от нанотрубок, имеющих ограниченную длину, не

превышающую 100 нм.

Как известно, композиционные материалы состоят из разнородных

материалов и по своей природе имеют ряд специфических особенностей в своем

применении. Основными преимуществами конструкций из полимерных композиционных

материалов, и в частности из углепластика, являются их малый вес и существенно

меньшая трудоемкость их изготовления по сравнению с изделиями из металла. Данное качество является весьма важным для

авиации и ракетно-космической техники, где ведется большая работа по снижению

массы этой техники.

Другая особенность применения композитов состоит в принципиально

ином подходе в проектировании изделий из них. В отличие от изделий из

металлических материалов, приступая к созданию изделия из композитов, его конструирование

начинается с конструирования самого материала, из которого состоит изделие. При

изготовлении изделия из композита

материал получается одновременно с формированием самого изделия, вместе

с тем, как изделия из металлов изготавливаются из заранее изготовленных

металлических материалов и деталей, входящих в состав изделия в виде различных

заранее изготовленных заготовок.

В связи с этим конструкторам необходимо владеть двумя областями

знаний – методами расчета и конструирования вначале самого материала, а потом

уже изделия из него. Это весьма специфичные и достаточно различные области

знаний, весьма тесно связанные и взаимно дополняющие друг друга.

При конструировании материала используются знания из области

физико-химических свойств матрицы, наполнителя и их взаимодействия. При

конструировании изделия используются знания из области поведения анизотропных

структур. По тем и другим накоплено большое количество данных, особенно в

области физико-химического взаимодействия составляющих композита. Если по

анизотропным системам знания достаточно обобщены в механике твердых тел, то

знания о взаимодействии матрицы и наполнителя различных видов, при их громадном

количестве, недостаточно обобщены, что затрудняет их использование

конструкторами.

Исходя из этого, предлагается в механике композитов

выделить и сформировать два раздела

механики – МИКРОМЕХАНИКУ И МАКРОМЕХАНИКУ. Первая должна системно дать

подходы, методологию и практические исходные данные для расчета структуры и

конструкции материалов, с тем, чтобы иметь аналитическую базу для оптимизации

сочетания матрицы и наполнителя, прежде, чем рассчитывать схему его

армирования. Вторая, по конструированию изделий из таких материалов, которая по

существу, в большом объеме уже имеется, должна дать рациональную схему армирования

материала, исходя из принятой схемы силовой схемы его использования в

конкретной конструкции.

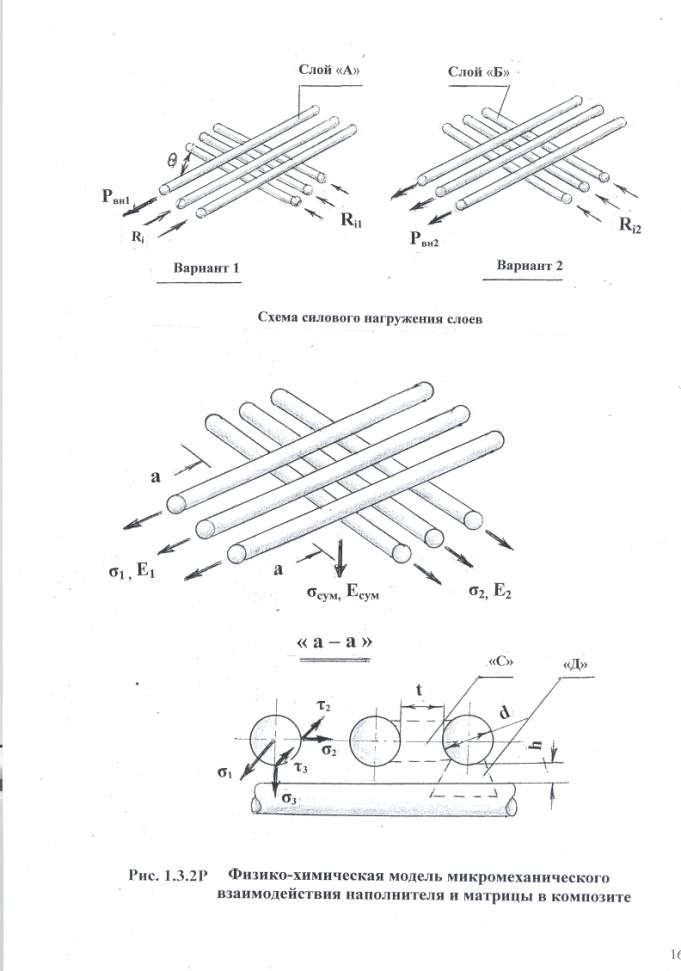

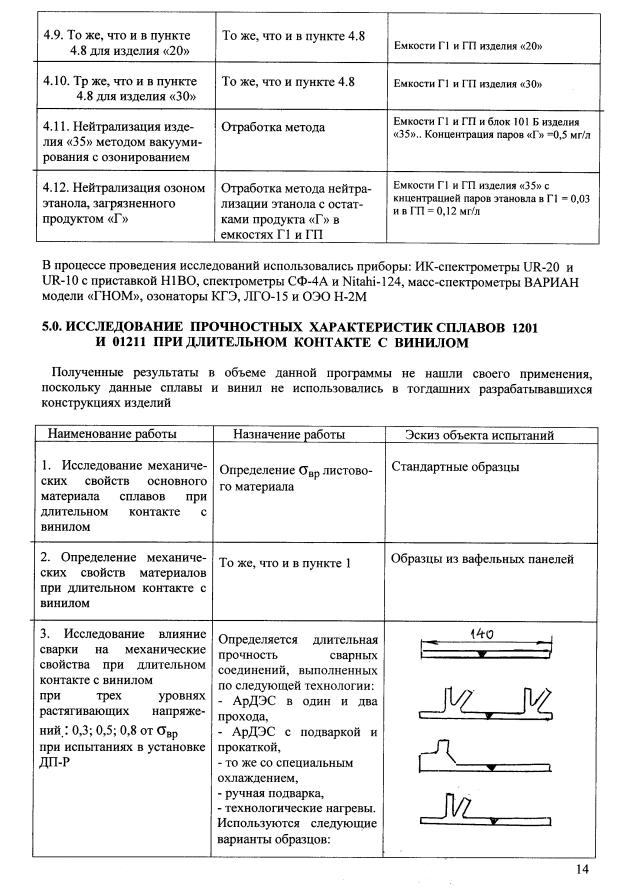

Применительно к микромеханике можно предложить решение, в

качестве первоочередной задачи, описание, с использованием математического

аппарата, принципа взаимодействия матрицы и наполнителя, согласно

физико-химической модели механики их взаимодействия, представленной на Рис.

1.3.2Р в двух вариантах.. Решение ее,

вначале в общем виде, позволит

сформулировать задачу химикам по определению объема необходимых физико-химических

свойств матрицы и наполнителя, а также связей по границе их раздела, с тем,

чтобы с использованием этих величин, можно было бы проводить инженерные расчеты

по конструированию композиционного многослойного анизотропного материала.

В варианте 1 нагружается одно волокно силой Рвн.1 и

определяются усилия Ri1 в смежных волокнах,

возникающих при их совместной работе, а также усилия Ri2 в слое «Б» ,

располагающегося под углом θ к слою «А». В варианте 2 нагружаются все

волокна равномерно каждое силой Рвн.2 и определяются усилия Ri2 в

слое «Б».

Перераспределение усилий Рвн.1 и Ri2

между волокнами и слоями происходит за счет упруго напряженного состояния

матрицы между волокнами и слоями, возникающего за счет усилий, действующих на

границах раздела фаз, между наполнителем и матрицей, величина и

физико-химическая природа которых подлежат определению.

Перераспределение усилий между волокнами в слое происходит в

зоне «С», а между слоями происходит в

зоне «Д», показанных в сечении «а-а» на Рис. 1.2.2Р, за счет возникновения

нормальных напряжений σ и сдвигающих усилий τ, которые могут быть по величине

разными между волокнами в слое и между слоями. На работу матрицы в этих зонах

будут иметь существенное влияние геометрические размеры t и h, показанные в сечении «а-а». Параметр h определяет толщину слоя матрицы между слоями препрега и

существенно зависит от способа формования материала6 вакуумного, автоклавного

или прессового. Чем выше будет усилие прижима слоев при формовании, тем тоньше будет

этот слой. Сейчас это усилие подбирается экспериментальным путем. Предлагаемая

к разработке методика расчета даст аналитический инструмент для определения не

только оптимальной структуры материала, но и оптимального режима его

формования.

Глава 2.

ВЗАИМОДЕЙСТВИЕ ИЗДЕЛИЙ С ВНЕШНЕ

И ВНУТРЕННЕЙ СРЕДОЙ

2.1. Многофакторный подход в системном

проектировании и отработке изделий, как

основы конструкторского и эксплуатационного

материаловедения.

Машиностроительная

сфера является основным звеном народного хозяйства, обеспечивающая его

жизнедеятельность. Уровень развития этой сферы характеризует уровень и

состояние вцелом всей экономики современного индустриально развитого

государства.

Обобщенной

характеристикой качества функционирования машиностроения являются те изделия,

которые оно выпускает. Уровень потребительского качества выпускаемых изделий

всецело определяет эффективность использования средств, идущих на их

изготовление, а также их окупаемость. Это стало особенно очевидным, когда

наступила рыночная конкурентная состязательность выпускаемой продукции, когда

ее потребительское качество стало решающим.

Потребительское качество изделия

в первую очередь закладывается на стадии его проектирования и разработки

и обеспечивается всеобъемлющим комплексом испытаний изделий перед запуском их в

производство. В силу этого, данным

процессам уделяется пристальное внимание при создании изделий и к качеству

осуществления этих процессов

предъявляется повышенные требования. Именно на этой стадии закладывается

основное потребительское качество изделий, с которыми они выступает на

потребительском рынке. Не

меньшее значение имеет и качество изготовления разработанного изделия.

Обеспечение качества изготовления отработанного

изделия представляет собой отдельную специальную тему, и она выходит за рамки

настоящей работы.

Повысить

качество проектирования и отработки изделий, а также провести оценку

оптимальности выбора использованных материалов, можно будет при использовании

системного подхода, в котором явления рассматриваются комплексно в статическом

и динамическом состоянии. В статическом состоянии

рассматривается и изучается внутренняя структура изделия, а в динамическом

состоянии рассматривается и изучается его поведение в процессе

функционирования.

Структура

и характер функционирования изделий рассматриваются и изучаются при совместном

воздействии на изделие его внутренней и внешней среды при их взаимодействии и

взаимозависимости.

В процессе

изучения динамического состояния промышленных изделий следует выделить основные

факторы, во взаимодействии которых изделие будет образовывать единую

комплексную систему. Рассматривая изделие в системе этих факторов, можно будет

при проектировании создать изделие с наиболее эффективным потребительском

качеством. К этим факторам необходимо

отнести следующие:

« изделие -

внешняя среда»,

« изделие -

внешнее функционирование»,

« изделие -

внутреннее функционирование»,

« изделие – время работоспособности»,

« изделие – стоимость».

Каждый из

выделенных факторов можно определить, как свою систему. Применительно к каждой из них на стадии проектирования и разработки

изделия должны быть осуществлены необходимые мероприятия, обеспечивающие

изделию высшее потребительское качество при комплексном его рассмотрении во

всех системах, образовываемых изделием.

Такой

системный подход в проектировании и отработке изделий можно определить, как

м н о г о ф а к т о р н ы й п о д х о д, являющийся наиболее прогрессивным, позволяющий рассмотреть изделие

комплексно при всем его сложном

внутреннем и внешнем функционировании во взаимозависимости с окружающей

средой.

Выделенные

системы имеют свою специфику в характере и методах решения задач, но вместе с

тем они представляют собой единство внутреннего содержания изделия при

рассмотрении его в главной системе «изделие – потребительское качество». Именно

рассмотрение изделия на стадии проектирования во взаимодействии выделенных

систем позволит получить наиболее высокое качество изделия, на которое большое

влияние оказывает оптимальность выбора примененных материалов в его

конструкции.

Рассмотрим

основные черты каждой из выделенных

систем.

В

системе « изделие – внешняя среда» определяется состав и параметры

воздействующих факторов окружающей среды и условия их воздействия и влияния на

процесс функционирования изделий. Исходя из этого, выбираются те или иные проектные

и конструктивные параметры изделия, агрегатов и систем, выбираются материалы

для их изготовления, а также намечается объем отработки.. Критерием

стойкости к внешним воздействиям

является качество внутреннего и внешнего функционирования изделия и его агрегатов,

определяемых при рассмотрении его в последующих системах.

В системе

«изделие

– внешнее функционирование» рассматривается качество выполнения внешних функциональных операций,

и их влияние на конструкцию изделия. В данной системе определяется облик

изделия, выбирается тип рабочего органа и энергетической установки, корпуса и

переходных систем, а также органов системы управления. Определяется их

оптимальное сочетание исходя из обеспечения максимальной эффективности изделия.

Теория и практика проектирования изделий весьма различна и специфична для

каждого вида техники, но общим для всех их является именно совместное

рассмотрение изделий в указанных пяти системах.

В системе «

изделие – внутреннее функционирование» рассматривается необходимый набор

и характеристики различных элементов и систем изделия, и их взаимное

функционирование при выполнении

изделием определенных внешних операций, для выполнения которых собственно и

создается изделие. На этой стадии

закладываются в конструкцию необходимые технические решения, а также

конкретизируются объемы отработки ее элементов и изделия в целом.

В системе «изделие

– время» рассматривается влияние продолжительности эксплуатации на

качество функционирования, при котором решается задача обеспечения необходимой

долговечности и срока службы изделия. Происходящие изменения в агрегатах и системах изделия протекают во

времени под воздействием внутренних и внешних факторах и

характеризуются множеством различных физико-химических и механических

процессов, таких как усталость, ползучесть, длительная прочность, трение, старение, диффузия и ряд других. За

последнее время к ним добавились такие процессы, как капиллярная конденсация

паров жидкостей в кристаллической решетке металлов, длительная герметичность

материалов и емкостей, адсорбция, газовыделение и другие. Каждый из этих

процессов является предметом изучения соответствующих разделов науки. Их методы

и приемы должны в своей совокупности

использоваться и рассматриваться при создании промышленных изделий, что не

всегда делается в должном объеме из за чего нередко страдает качество

создаваемого изделия.

В системе «изделие

– стоимость» рассматривается

стоимость затрат на создание и

эксплуатацию изделия и соизмеряется эта стоимость со стоимостью производимого

полезного эффекта при использовании данного изделия. Эта задача становится

определяющей при выходе изделия на рынок, поскольку она во многом определяет

конкурентоспособность изделия при равном его качестве с другими однотипными

изделиями.

2.2. Характеристика воздействующих факторов

внутренней и внешней среды на изделие.

Внешней средой для изделия является область, в

которой проходит эксплуатация изделия. К макрообластям эксплуатации можно

отнести космос, воздух, моря, закрытые водоемы и реки, поверхность суши, грунт,

подземные среды. Каждая из

макрообластей имеет множество своих областей, каждая из которых имеет свои

характеристические физико-химические параметры, определяющие их среду. Природа

и характер этих параметров будут определять объемы и виды взаимодействия

изделия со средой в данной области.

Применительно к каждой макрообласти, а нередко применительно и к

отдельным областям в них, создаются свои виды разнообразной техники и машин.

Это объясняется принципиальным различием характеристик сред, условиями

эксплуатации в них и назначением изделий. Эти характеристики сред и условия

эксплуатации широко изучаются и по ним накоплен значительный материал, нашедший

обобщения в различных работах и руководящих материалах, о чем будет сказано

далее.

Внутреннюю

среду можно представить, как взаимодействие твердых, жидких и газообразных

сред, из которых состоит изделие. Взаимное влияние сред и элементов изделия

будут определять характер воздействия внутренних факторов. Эти факторы весьма

специфичны для каждого вида изделий. Вместе с тем, можно выделить ряд факторов,

имеющих общий характер для любого вида изделия, основанных как на изменении

свойств самих сред, так и на их взаимодействии. Изменение свойств сред, как

таковых, широко изучается. При комплексном многофакторном подходе к

проектированию изделий они тщательно анализируются и всесторонне исследуются

Взаимодействие сред определяется их природой и характером связей,

действующих по. поверхности раздела этих сред. В качестве иллюстрации приводится

определенная, возможно далеко не полная, систематизация характера некоторых

основных связей, возникающих по границам раздела фаз, которая представлена в таблице 2.2.1Т.

Многообразные свойства самих фаз не рассматриваются и в данной таблице

не приводятся. В ней приводятся только некоторые основные связи с тем, чтобы

обратить внимание конструкторов промышленных изделий и производственных

материаловедов на их наличие в твердых, жидких и газообразных средах, которые

необходимо учитывать и изучать применительно к каждому конкретному изделию и

тем условиям, в которых им приходится функционировать. Используя углубленные

знания о характере многообразных физико-химических связях взаимодействия

твердых, жидких и газообразных сред можно определить состав и свойства

внутренних и внешних факторов, действующих в каждом виде изделий.

Таблица 2.2.1Т.

Характер основных связей взаимодействия твердых, жидких и газообразных

тел,

возникающих по границам их раздела

|

Характер связей |

Свойства, на которые влияют связи |

Природа возникновения и изменения связей |

|

Твердое

тело 1. Атомарный состав

поверхности 2.Поверхностные

электрические свойства

3.Энергетические уро- вни

поверхности 4. Контактное ваимо-

действие двух тел 5. Эффект Ребиндера 6.Поверхностная обра- ботка |

Химические свойства Адсорбция за счет свя- зывания электрической пары Физико-химические свойства поверхности Адгезия и трение Адгезионное пониже-ние прочности с об-разованием микротре- щин в околошовной зоне. Физико-химические свойства |

Смещение атомов в кристал-лической решетке. Наличие атомарных ковалент- ных связей для металлов и ионных связей для полупро- дников и изоляторов Нарушение периодичности кристаллической решетки по поверхности зоны с высоким энергетическим уровнем. Межмолекулярное взаимоде- йствие двух разнородных по- верхностей Образование горячих микро-трещин в околошовной

зоне аустенитных сталей при попадании Полирование, наклеп, точение резко меняют структуру и энергетические уровни по- верхности. в нее жидкости |

|

Жидкость 1.Поверхностное натя- жение 2. Ориентация молекул в

поверхностном слое 3. Поверхностная акти- вность 4.Энергетическое рас- слоение

в смеси 5. Двойной электричес- кий

слой 6. Наличие краевого угла в

жидкости 7.Коррозионная, токси- ческая и радиационная активность

Газы 1. Адсорбция газов тве- рдыми

телами 2. Газовыделение из по-

лимерных материа- лов 3. Газовая конденсация на

твердых телах 4. Растворимость газов в

жидкостях |

Введенное искусствен- ное понятие для мате-матических расчетов. Энергия, которую нуж- но приложить для пре- дотвращения самопро- извольного сокращен-ия поверхности жидко-сти за

счет взаимного притяжения молекул Определяет направле-ние силовых полей Испаряемость Физико-химические свойства поверхности жидкости Адсорбция жидкости на твердой поверхности и химически свойства жидкости на разделе фаз Смачиваемость, Коррозионная, токси- ческая и

радиационная безопасность Физико-химический состав твердой среды Физико-химическая и механическая стойко- сть твердых тел Состояние поверхности Твердых тел Насыщаемость жидкостей газами |

Обусловлено силами притя- жения между молекулами, их геометрией, ориентацией на поверхности и числом атомов в них Полярность жидкости в которой полярные концы на- правлены внутрь ее Обмен молекулами между жидкостью и насыщенным паром Молекулы с большими сило- выми полями уходят внутрь смеси Наличие ассиметрии сил в по- верхностном слое образовы-вает поверхностные

заряды, приводящие к двойному эле- ктрическому слою Определяется соотношением между поверхностным натя- жением жидкости на гра- нице с твердым телом и газом Определяется характером физико–химического взаимо- действия Адсорбционная активность твердой поверхности Старение и деструкция полимеров, запыленность га- зовой среды механическими частицами Температурное и динамичес-кое состояние газовой

среды и поверхности твердых тел Определяется коэффициентом растворимости Генри. |

![]()

![]()

![]()

![]()

![]() 2.3. Состав воздействующих факторов

2.3. Состав воздействующих факторов

Воздействия внешних и внутренних факторов являются

основными видами воздействия на изделия в процессе их функционирования, при

которых они должны функционировать с высокой степенью надежности в заданных

пределах долговечности.

Номенклатура, объем и характер внутренних и внешних воздействий не

гостирован и четко не регламентирован, в силу чего они определяется и

нормируются самими разработчиками изделий или их заказчиками. От полноты этого

определения и качественности нормирования величин воздействующих факторов, а

также тщательности проведенной отработки и испытаний изделий на

функционирование в условиях реального воздействия внешних и внутренних факторов

будет зависеть качество изделия.

Изделие

будет иметь наивысшее качество, если воздействие этих факторов будет наиболее полно учтено, начиная со стадии

разработки проекта. В не меньшей степени на качество изделия будет влиять

также производственное и

технологическое качество его изготовления.

Вопрос

определения состава воздействующих факторов является весьма важным для всего

цикла создания изделий. В литературе еще мало имеется сведений по

систематизации этих воздействий. Анализ работы ряда конструкторских бюро

позволяет создать определенную систематизацию внешних воздействий, разбив их на

классы, группы и виды. Проведенная попытка такой систематизации представлена в

таблице 2.3.1Т.

Таблица 2.3.1Т

Воздействующие факторы на изделия

|

К

л а с с |

Г р

у п п а |

В и

д ы |

|

1.Механические

2.Тепловые 3.

Природные

4.Климатичечские

5.Биологические |

Механическое воздействие

Колебательные

Ударные Ускорительные Гидравлические Нагрев Атмосферные Стратосферные Космические

Грунтовые Водная среда Фотосинтезирующие Не фотосинтезирующие Беспозвоночные животные Позвоночные животные |

Статическое, динамическое, усталостное, резонансное

Функциональная и случайные

вибрации, акустическое нагружение, шум, качка, наклон, крен, дифферент

Механический, сейсмический,

гидравлический, аэродинамический,

взрывной, баллистический, электродинамический Линейное, угловое,

вращательное, кариолисовое Скорость, давление,

гидравлическое сопротивление течения Аэродинамический,

тепловой, трение, пламя, лазерное, световое

Давление, температура,

скорость ветра, загрязненность, влажность,

солнечное излучение, облачность Давление, радиация,

электромагнитное, гравитационное, температура, солнечная радиация, озонный слой Космический мусор,

метеоритное, солнечная и космическая радиация, гравитационное, электромагнитное

Сейсмические, снежный покров,

ливневые и дождевые потоки,

химико-биологические агенты Высота волн, разливы и

наводнения, цунами, хиико-биологический состав, ледовая обстановка Сине-зеленые, водоросли,

лишайники, Бактерии, миксобактерии,

актиноми-цеты, миксомицеты, дрожжи, грибы плесневые, Простейшие, кишечно

полостные, черви, моллюски, членистоногие Рыбы, земноводные,

пресмыкающие, птицы, млекопитающие |

2.4. Районирование в исполнении техники для

различных климатических районов

Климатическое районирование территории СССР и

статистические параметры климатических факторов приведены в ГОСТ 16350 –

80. Сведения, изложенные в данном стандарте используются при установлении

тонических требований, выборе режимов испытаний,

правил эксплуатации, хранения, транспортирования всех видов машин, приборов и

других технических изделий

предназначенных для эксплуатации в соответствующих климатических

районах.

В качестве

основных климатических факторов при районировании территории СССР для

технических целей приняты температура и относительная влажность воздуха.

Среднесуточная температура воздуха дает представление о величине температуры

определенного значения: примерно половина суток температура ниже, а примерно половину суток – выше

среднего суточного значения.

Характер

изменения температуры воздуха во времени определяется случайным процессом и

описывается следующим уравнением:

t ( τ ) = t(τ)

+ ψ (τ) ………….

(2.4.1Ф)

где: t –

случайная температура, соответствующая времени

τ, (оС),

τ - время, измеряемое от

минус 4380 ( О часов на 1 января) до плюс 4380

( 24 часа 31 января) , (ч) ,

t - средняя температура, соответствующая

времени τ, (оС),

ψ

- случайная составляющая температуры,

соответствующая времени τ, (оС).

Среднее значение температуры рассчитывается по

формуле:

t (τ) =Ао

+ ![]() (Аi Cos ώ τ + Bi Sin ώ τ )

……….. (2.4.2Ф)

(Аi Cos ώ τ + Bi Sin ώ τ )

……….. (2.4.2Ф)

где: Ао

– коэффициент численно равный математическому ожиданию средней годовой

температуре о С,

Аi

, Вi - амплитуды колебаний

математического ожидания температуры

соответствующего частоте ώ,

Значения величин Ао, A, B,

ώ приводятся в стандарте.

Случайная

составляющая температуры ψ(τ)

распределена по нормальному закону с математическим ожиданием, равным нулю и

средним квадратичным отклонением σt , значение которого

приведено в таблице стандарта.

Распределение температуры за год в сумме в некоторых районах отличается

от нормального. В стандарте приводятся абсолютный минимум и максимум температур

воздуха, абсолютный максимум температуры поверхности почвы, зарегистрированные

за весь период наблюдений, и предельные значения годовых максимумов и минимумов

температуры воздуха при различной вероятности их появления, рассчитанные

методом отклонений от средних значений за длительный период наблюдений (60-80

лет).

В

стандарте приводятся характеристики климатических районов по следующим

воздействиям: относительной влажности воздуха, солнечному излучению,

атмосферным осадкам, туманам, облачности, снежному покрову, атмосферному

давлению, ветру, пыльным бурям, морских акваторий, сочетанием климатических

факторов. Для всех приведенных морей даны характеристики по температуре воды и

воздуха. По абсолютной и относительной влажности, количеству облаков, скорости

ветра, повторяемости пасмурного и светлого

неба, осадков и тумана. Для некоторых морей приведены характеристики

опасных и особо опасных , повторяемость и средняя непрерывная. продолжительность скорости штормового ветра,

равная и более 17 м/сек, скорость ветра соответствующая 1-% вероятности. Повторяемость и средняя

непрерывная продолжительность видимости, равная и менее 1 миле.

Государственный стандарт

ГОСТ 15150-69 определяет форму исполнения, категории, условия эксплуатации и

транспортирования изделий в части воздействия климатических. факторов внешней

среды. Изделия предназначаются для эксплуатации, как правило, в одном или в

нескольких макроклиматических района, в силу чего стандарт рекомендует

изготавливать в климатических исполнениях, указываемых в таблице 2.4.1Т.

К макроклиматическому

району с умеренным климатом относятся районы, где средняя из ежегодных

абсолютных максимумов температуры

воздуха равна или ниже плюс 40о С. а средняя из

ежегодных минимумов температуры воздуха равна или не выше минус 45оС.

К

макроклиматическому району с холодным климатом относятся районы, в которых

средняя ежегодных абсолютных минимумов температура воздуха ниже минус 45оС.

К

макроклиматическому району с влажным тропическим климатом относятся районы, в

которых сочетание температуры, равной или выше 20оС и относительной

влажности, равной или выше 80оС , наблюдается 12 или более часов в

сутки за непрерывный период от 2 до 12 месяцев в году.

К

макроклиматическому району с сухим тропическим климатом относятся районы, в

которых средняя из ежегодных абсолютных температур (максимумов) воздуха выше 40оС

и которые не отнесены к макроклиматическому району с влажным тропическим

климатом.

К

макроклиматическому району с умеренно холодным морским климатом относятся моря,

океаны, прибрежные территории в пределах непосредственного воздействия морской

волны, расположенные севернее 30о северной широты или ниже 30о

южной широты.

К

климатическому району с тропическим морским климатом относятся моря и океаны, прибрежная территория непосредственного

воздействия морской волны , расположенные между 30о северной широты

и 30о южной широты.

В

стандарте приводятся нормальные значения климатических факторов внешней среды

при эксплуатации и испытаниях, а также определяются требования к изделиям в

части видов воздействующих климатических факторов внешней среды и номинальных

их значений при эксплуатации. Кроме этого приводятся эффективные значения

климатических факторов, условия эксплуатации металлов, сплавов, металлических и

неметаллических неорганических покрытий. Определяются требования при использовании изделий в исполнении для

умеренного климата, в районах с тропическим или холодным климатом и на высотах

больше, чем нормальная. Приводятся условия при транспортировании изделий в части воздействия климатических факторов

внешней среды.

Климатическое исполнение изделий Таблица 2.4.1.Т

|

Р а й о н ы

э к с п л у а т а ц и и |

Условное |

обозначение |

изделий |

|

и з д е л и й |

Русское |

Латинское |

Цифровое |

|

Изделия,

предназначенные для эк- сплуатации

на суше, реках и озерах Для макроклиматического района с умеренным климатом Для таких же районов с умеренно холодным климатом Для района с влажным тропическим климатом Для района с сухим тропическим климатом Для района, как с сухим, так и с влажным

тропическим климатом Для всех макроклиматических районов на суше, кроме

макроклиматического района с очень холодным климатом (общеклиматическое

исполнение) Изделия

предназначенные для эксплуа-тации в макроклиматических районах с морским климатом Для макроклиматического района с умеренно холодным морским климатом Для района с тропическим морским климатом в том числе для судов каботажного плавания ли иных, предназначенных для плавания только в данном районе Для районов, как с умеренно холодным, так и с

тропическим морским климатом, том

числе и для судов

неограниченного района плавания Изделия предназначенные для эксплуатации во всех макроклиматических районах на суше и на море, кроме

макроклиматического района с очень холодным климато |

У УХЛ

ТВ

ТС

Т О М ТМ СМ В |

(N) (NF) (

ТН) (

ТА) (

Т ) ( U ) ( М ) (МТ ) ( МU ) ( W) |

0 1 2 3 4 5 6 7 8 9 |

Глава 3. СОСТАВ

КОНСТРУКТОРСКОГО МАТЕРИАЛОВЕДЕНИЯ

3.1. Система работ в

конструкторском материаловедении

Работы в

области конструкторского материаловедения, как и в любой другой области

деятельности, имеют свою логику построения выполнения соответствующих

функциональных операций. Конструктор почти одновременно формирует образ

проектируемого изделия и в это же время начинает определяться с теми

материалами, которые ему придется использовать в создаваемом изделии, поскольку

от их типа будет во многом зависеть эффективность создаваемого изделия.

Первичным в этом вопросе являются принятые конструктивно-схемное решение всего

изделия, а за этим следует извечный вопрос – из чего будем делать это

прекрасное схемно-конструктивное решение?

После

определения облика изделия, первым, что делает конструктор, выдает техническое

задание для рекомендации и выдаче ему материаловедами номенклатуры необходимых

материалов и их свойств из числа имеющихся или на разработку нового требуемого

ему материала. В этом задании особо оговариваются условия воздействия

внутренних и внешних факторов на материал. От полноты и достоверности

определения их номенклатуры и величин их воздействия во многом будет зависеть

эффективность их использования в конструкции. В силу этого данная работа начата с рассмотрения внешних и внутренних

воздействий на изделие, а следовательно и на его материалы.

Какими бы

не были прекрасными рекомендуемые материалы они нуждаются в конструкторской

проверке. Это объясняется тем, что даже имеющиеся материалы с известными

свойствами требуют такой проверки. Во-первых, потому, что эти воздействия, как

правило, отличаются от тех, при которых

определены и выданы свойства материала, а во-вторых, конструктивные особенности

использования материала могут существенно повлиять на его заявленные свойства и

наоборот.

Конструктивная проверка является одной из основных составляющих

конструкторского материаловедения. Для ее проведения разрабатывается план

экспериментально-исследовательских работ, в котором определяется объем, методика

проведения исследований и форма образцов для проведения экспериментальной

отработки используемых материалов.

Применительно к обычным, особенно не отличающимся изделиям от

предшественников, такие эксперименты в области материаловедения совмещаются с

конструктивной отработкой агрегатов и всего изделия на функционирование, путем

оценки состояния материалов после завершения опытного функционирования. Для

особо важных и принципиально новых изделий разрабатывается специальная

программа материаловедческих исследований.

Подобный подход

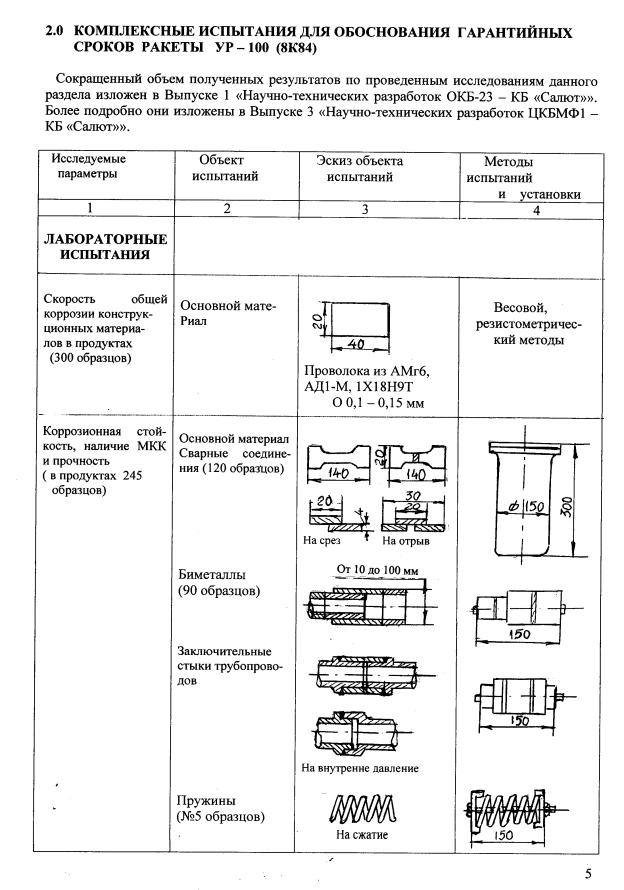

прекрасно себя показал на государственном уровне, когда в 60-х годах в КБ

«Салют» разрабатывалась под руководством генерального конструктора академика

В.Н.Челомея первая массовая стратегическая ракета УР- 100 на жидких компонентах

топлива амил и гептил. Она должна была, в полностью снаряженном состоянии,

находиться на эксплуатации в не отапливаемой и не вентилируемой шахте

непрерывно в течение 7-10 лет. Эта ракета в 60 –х - начала 70-х годов

представляла собой основной ядерный щит страны наземного базирования.

В силу

этого, вышло специальное постановление ЦК КПСС и СМ СССР, помимо постановления

на создания этой ракеты, в котором ставилась задача разработки комплексного

плана и проведения исследований, направленных на безусловное обеспечение заданного

срока службы, техническая сущность которого находилась именно в области

конструкторского материаловедения.

Такой план

был разработан под руководством автора данной работы, в который вошло 216 тем,

исполнителями которых были 16 научно-исследовательских институтов и

конструкторских бюро. В итоге было разработано большое число рекомендаций

в области конструкции, применения

материалов, изготовления и эксплуатации изделий, совокупность которых, получила

в литературе определение, как ампулизация ракет на жидких

топливах.

Ракеты,

спроектированные с использованием принципов ампулизации находятся ныне на

эксплуатации не в течение 7-10 лет, а вот уже более 30 лет. Это прекрасный

пример эффективно приведенных исследований в области конструкторского материаловедения.

В

качестве примера, будут приведены тематические планы по этим и по другим

вопросам конструкторского материаловедения, по которым были проведены в КБ

«Салют» в разные годы соответствующие экспериментально исследовательские работы

в области конструкторского материаловедения.

Основу

этих планов составляли экспериментальные работы и в них входили в очень

ограниченном объеме расчетно-теоретические работы. Это объяснялось тем, что

конструкторское материаловедение базируется на понимании физико-химических

процессов, протекающих в материалах, и конструктора, владеющие большим числом

различных расчетных методов в области механики, очень слабо владели и не

владеют поныне, расчетными инженерными методами в области расчетного

определения физико-химических процессов, протекающих в материалах.

В силу

этого, имеется крайняя необходимость в обучении конструкторов – механиков и

производственных материаловедов в провидении ими физико-химических расчетов в области материаловедения, что составит основу научного построения

конструкторского материаловедения, которое существенно дополнит эмпирически

получаемые в нем результаты.

Создать

научную основу и разработать необходимый учебный материал для этого могут

только те ученые, которые обладают хорошей теоретической базой и в достаточной

мере знакомы с практическими вопросами использования материалов. Этим

требованиям в наибольшей мере отвечают ученые МГУ различных факультетов.

Ученые

факультета материалов МГУ, совместно со специалистами ведомственных

материаловедческих НИИ, конструкторами

и производственными материаловедами, могут явиться центром кристаллизации этих

знаний, для их формирования и написания указанных курсов и книг для системного

обучения на их основе студентов и производственников.

Первостепенным в этом вопросе будет находиться системный подход в

формировании тематики и определения направленности состава конструкторского

материаловедения, в котором основное содержание должно находиться в области

инженерных расчетно-теоретических подходов, по аналогии, как это делается,

например, на факультете фундаментальной медицины МГУ. В лекционную часть

обучения это факультета, например, входит вывод уравнения движения крови по

сосудам с осмотическим обменом веществ через стенки сосудов. Что- то похожее

должно входить и в конструкторское материаловедение, которое должно быть

сформировано на базе МГУ, и входить в состав фундаментального

материаловедения.

В силу сказанного, автор

позволяет себе высказать здесь свое видение о материалах и материаловедении. В

теории и практике очень редко можно встретить толкования в разделении этих

понятий и они, нередко служат синонимами. Вместе с тем, как известно, это

принципиально различные понятия.

Наука о

материалах имеет свой предмет, определяемый

изучением способов получения материалов и изучением их структуры и

свойств. Материаловедение занимается методами использования материалов в

практическом их применении. И та и другая области базируются на одних и тех же

исходных инструментальных методах исследования материалов, что и обосновывает

подчас совмещение понятия науки о материалах с понятиями материаловедения.

Наука о

материалах состоит из множества специализированных ее составляющих, начиная с

теории строения вещества, и использует в получении своих знаний изучение

многообразных физико-химических процессов, протекающие в материалах. Система этих наук представляет

собой состав фундаментальных знаний о материалах и этим занимаются ученые

различных фундаментальных наук о веществе и материалах.

Материаловедение,

как наука, начала формироваться, в основном, практиками, создающими

материальные объекты. Если подходить строго, то ее потребности и вызвали к

жизни фундаментальную науку о материалах. Но затем материаловедение, будучи

поглощенным своими неотложными практическими делами, существенно отстало в

своей научно-теоретической оснащенности и ныне, по существу представляет собой

эмпирическую науку. Вместе с тем, материаловедение, как наука, нуждается в

существенном поднятии своей научно-теоретической оснащенности в

методологической части.

Ныне

материаловедение специализируется применительно к различным областям

деятельности и имеет в своем составе, например, техническое, медицинское,

биологическое пищевое материаловедение и ряд других специфических разделов

материаловедения. Каждое из этих видов материаловедения имеет свою структуру по

предметам изучения. Например, в техническом материаловедении сформировались

такие отрасли материаловедения. как авиационная, ракетно-космическая,

двигателестроения, приборостроения. судостроения и многие другие.

Несмотря

на специфику конкретного использования и изучения материалов в каждой из них,

существует нечто общее, объединяющее их. Оно состоит в общности протекающих

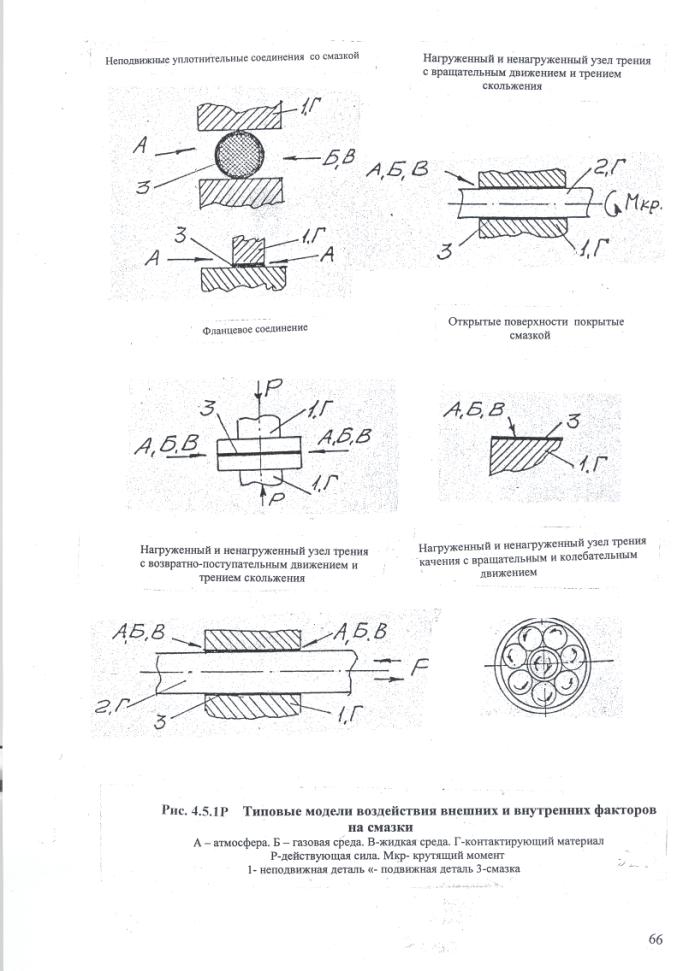

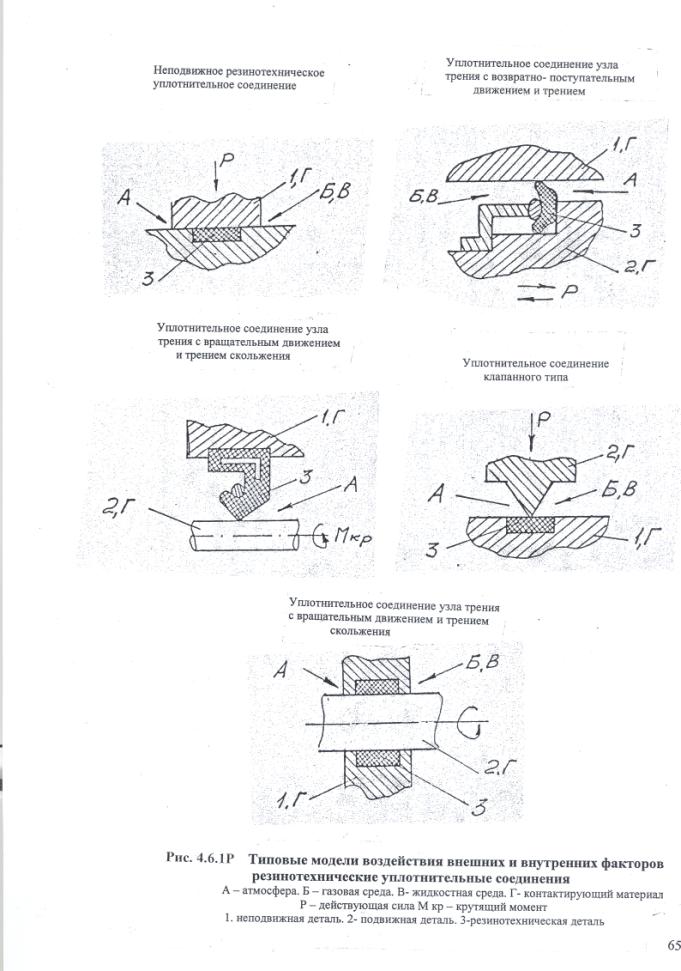

физико-химических процессов, протекающих в любых видах материалов и их